感应加热型灶台的制作方法

1.本公开涉及一种感应加热型灶台(cooktop,炊具)。

背景技术:

2.各种类型的炊具用于在家庭或餐馆中加热食物。过去,使用燃气(gas,气体)作为燃料的燃气灶已经广泛普及和使用。然而,近年来,不使用燃气而使用电力来加热待加热物体的装置(例如,诸如锅的烹调容器)也已经得到广泛普及。

3.使用电力加热待加热物体的方法主要划分为电阻加热法和感应加热法。电阻加热法是通过辐射或传导将电流流经金属电阻丝或诸如碳化硅的非金属加热元件时生成的热量传递到待加热物体(例如,烹调容器)来加热待加热物体的方法。感应加热法是这样一种方法,即,利用对线圈施加预定射频功率时在线圈周围生成的磁场,在由金属成分制成的待加热物体中产生涡电流,以对待加热物体自身进行加热。

4.近年来,感应加热法主要应用于灶台。

5.然而,在应用感应加热法的灶台的情况下,存在仅能加热磁性物体的限制。也就是说,当非磁性物体(例如,耐热玻璃、陶瓷等)被设置在灶台上时,应用感应加热法的灶台无法对待加热物体进行加热。

6.因此,作为用于克服感应加热型灶台的限制的方法的一个示例,已经设计出一种方法,其中在灶台与非磁性物体之间添加能够通过感应加热法加热的加热板。日本专利注册号5630495(2014年10月17日)公开了一种用于通过添加加热板来执行感应加热的方法。

7.然而,在该方法中,加热板没有被加热到预定温度以上,从而降低加热效率。此外,加热待加热物体中包含的成分所需的时间比以前显著增加。由于加热板没有被加热到预定温度以上,因此没有提供用于冷却加热板中的热量的单独的冷却结构。

8.作为另一示例,日本专利注册号0644191(2006年11月10日)公开了一种方法,其中安装电导体以便加热由具有低渗透性的材料制成的待加热物体。

9.然而,在该方法中,由于电导体的厚度大于电导体的趋肤深度(skin depth,透入深度),因此由线圈生成的磁场不会到达待加热物体。因此,磁性的待加热物体没有被直接感应加热,从而显著降低加热效率。

10.因此,越来越需要开发能够克服感应加热型灶台的限制的新技术。

11.此外,在根据相关技术的感应加热型灶台中实施的加热方法被实施为使得加热板和电导体不被加热到预定温度以上,或者被实施为使得容器被直接感应加热。因此,由于该特性,不需要将待加热物体加热到任意温度(例如,300℃或更高)以上。

12.同时,为了解决上述问题,当加热板或电导体被加热到预定温度以上以生成高温热量时,该高温热量可能被传递到灶台中的其它部件,诸如工作线圈和其上放置待加热物体的上板部,并且接收高温热量的部件可能发生故障或被损坏。

13.因此,需要一种能够更快地冷却高温热量的方法。此时,由于在灶台中已经设置有逆变器、用于冷却逆变器的逆变器冷却风扇等,因此将设置用于冷却高温热量的部件的空

间不足。

技术实现要素:

14.技术问题

15.如上所述的能够加热磁体和非磁体的常规装置具有较差的加热效率。

16.本公开的目的在于提供一种能够解决常规装置的上述问题的感应加热型灶台。

17.更详细地,本公开的目的在于提供一种感应加热型灶台,无论待加热物体的类型为何,该感应加热型灶台都能对待加热物体进行加热,并且加热效率高。

18.此外,本公开的目的在于提供一种感应加热型灶台,其被设计为使得当待加热物体为磁性物体时,大部分涡电流被施加到待加热物体,使得工作线圈直接加热待加热物体,并且当待加热物体是非磁性物体时,工作线圈间接加热待加热物体,由此更快地冷却此时生成的高温热量。

19.特别地,本公开的目的是提供一种感应加热型灶台,其使内部部件、特别是工作线圈由于高温热量而引起的温度升高最小化。

20.此外,本公开的目的是提供一种感应加热型灶台,其中当设计成用于冷却工作线圈周围的热量的结构时,体积的增加被最小化。

21.此外,本公开的目的是提供一种感应加热型灶台,当设置一个逆变器时,该感应加热型灶台更快地冷却逆变器的大量热量,以使体积的增加最小化。

22.技术方案

23.一种根据本公开的感应加热型灶台可以包括具有大于厚度的趋肤深度的薄层。通过由工作线圈生成的磁场所感应的涡电流来加热磁性的待加热物体,并且通过薄层(其中由工作线圈生成的磁场来感应涡电流)来加热非磁性的待加热物体。因此,可以在使加热效率的损失最小化的同时加热磁性物体和非磁性物体两者。

24.此外,根据本公开的感应加热型灶台可以包括工作线圈冷却风扇,该工作线圈冷却风扇被构造为将空气吹向工作线圈,从而冷却工作线圈周围的热量。

25.再者,根据本公开的感应加热型灶台可以包括空气引导件,该空气引导件被构造为引导吹向用于驱动多个工作线圈的逆变器的空气。

26.有利效果

27.根据本公开的感应加热型灶台具有如下优势,即能够通过直接加热磁性的待加热物体并通过薄层间接加热非磁性的待加热物体而使加热效率的损失最小化。

28.此外,根据本公开的感应加热型灶台还包括工作线圈冷却风扇,该工作线圈冷却风扇被构造为将空气吹向工作线圈,从而使工作线圈的温度升高最小化。因此,工作线圈的输出损失可以被最小化,对诸如工作线圈的内部部件的损坏可以被最小化,并且产品的耐久性和稳定性可以被确保。

29.此外,即使当根据本公开的感应加热型灶台还包括工作线圈冷却风扇时,也可以通过将用于驱动多个工作线圈的逆变器集成为一个逆变器来使产品体积的增大最小化。

30.此外,在根据本公开的感应加热型灶台中,即使当这些逆变器被集成地(integrally,一体地)设置时,在逆变器中生成的热量也通过空气引导件被集中地(intensively)冷却,从而使集成的逆变器中的发热问题最小化。

31.除了上述效果以外,将在解释用于执行本公开的具体细节的同时一起描述本公开的详细效果。

附图说明

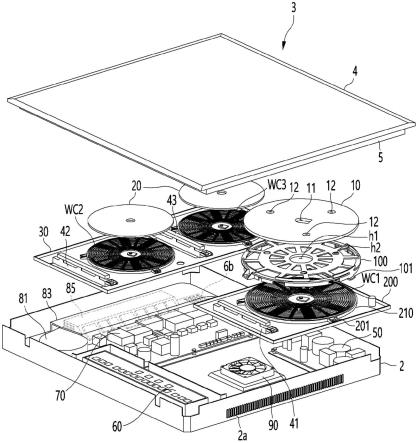

32.图1是根据本公开一个实施例的感应加热型灶台的立体图。

33.图2是示出图1中所示的盖板的底表面的视图。

34.图3是示出图1中所示的盖板、设置在壳体中的工作线圈、铁氧体(ferrite)和待加热物体的剖视图。

35.图4和图5是用于描述根据待加热物体的类型、在薄层与待加热物体之间的阻抗变化的视图。

36.图6是根据本公开一个实施例的感应加热型灶台的分解图。

37.图7是示出盖板与根据本公开实施例的感应加热型灶台分离的状态的视图。

38.图8是示出图7中的绝热体分离的状态的视图。

39.图9是示出图8中的工作线圈模块分离的状态的视图。

40.图10是示出根据本公开实施例的感应加热型灶台中的空气引导件与壳体分离的状态的视图。

41.图11是示出根据本公开实施例的由感应加热型灶台中的逆变器冷却风扇所吹送的空气流的视图。

42.图12是示出根据本公开实施例的安装在感应加热型灶台中的逆变器的示例的视图。

43.图13是示出根据本公开实施例的设置在感应加热型灶台中的支架的视图。

44.图14是示出图13中所示的支架安装到工作线圈模块的状态的视图。

45.图15是示出绝热体安装到图14中所示的支架的状态的视图。

46.图16是示出根据本公开实施例的设置在感应加热型灶台中的工作线圈支撑件的视图。

47.图17和图18是限定在支架中的冷却通道的剖视图。

48.图19是示出根据第一实施例的设置在根据本公开的感应加热型灶台上的薄层温度传感器被安装的状态的示例的视图。

49.图20是示出图19所示的薄层温度传感器的电线被设置的状态的示例的视图。

50.图21和图22是示出图19所示的薄层温度传感器的电线被设置的状态的另一示例的视图。

51.图23是示出根据第二实施例的设置在根据本公开的感应加热型灶台中的薄层温度传感器被安装的状态的示例的视图。

52.图24是示出根据第三实施例的设置在根据本公开的感应加热型灶台中的薄层温度传感器被安装的状态的示例的视图。

53.图25是图23和图24所示的薄层温度传感器的纵向剖视图。

具体实施方式

54.在下文中,将参考附图来详细描述本公开的示例性实施例。在附图中,相同的附图

标记被用于指示相同或类似的部件。

55.在下文中,将描述根据本公开一个实施例的感应加热型灶台。

56.图1是根据本公开一个实施例的感应加热型灶台的立体图,图2是示出图1中所示的盖板的底表面的视图,以及图3是示出图1中所示的盖板、设置在壳体中的工作线圈、铁氧体和待加热物体的剖视图。

57.根据本公开一个实施例的感应加热型灶台1可以包括壳体2、盖板3、工作线圈wc和薄层tl。

58.壳体2可以连接到盖板3。

59.工作线圈wc可以安装在壳体2中。除了工作线圈wc以外,其它元件(例如,用于供应ac功率并将所供应的ac功率整流成dc功率的整流器、用于通过切换操作将由整流器整流的dc功率转换成谐振电流并将谐振电流供应到工作线圈的逆变器、用于控制感应加热型灶台中的各种装置的操作的控制模块、用于接通或关断工作线圈的继电器或半导体开关等)也可以安装在壳体2中。这将在下面进行描述。

60.盖板3可被设置在壳体2的上部上。盖板3可以覆盖壳体2的上部。

61.盖板3可以包括其上放置待加热物体ho的上板部4和连接到壳体2的连接部5。

62.盖板3可以设置有薄层tl。薄层tl可以形成在盖板3的上板部4上。上板部4可以设有放置待加热物体ho的上表面4a和作为上表面4a的相对表面的下表面4b,并且薄层tl可以形成在上表面4a和下表面4b中的一个上。例如,如图2所示,薄层tl可以形成在上板部4的下表面4b上。在下文中,假设薄层tl形成在上板部4的下表面4b上。

63.例如,上板部4可以由玻璃材料(例如,陶瓷玻璃)制成。

64.此外,上板部4可以设置有输入接口(未示出),该输入接口接收来自用户的输入并将该输入传输到输入接口控制模块(图6的60)。输入接口(未示出)可被设置在除了上板部4以外的位置处。

65.作为参考,输入接口(未示出)是用于输入用户所期望的感应加热型灶台1的加热强度、驱动时间等的模块,并且可以不同地实现为物理按钮或触摸面板。此外,输入接口(未示出)可以包括例如电源按钮、锁定按钮、功率电平控制按钮(+,-)、定时器控制按钮(+,-)、充电模式按钮等。输入接口(未示出)可以将从用户提供的输入传输到输入接口控制模块60,并且输入接口控制模块60可以将该输入传输到控制模块(即,逆变器控制模块)。此外,控制模块可以基于从输入接口控制模块60提供的输入(即,用户输入)来控制各种装置(例如,工作线圈)的操作。将省略对其的详细描述。

66.同时,工作线圈wc是否被驱动以及加热强度(即,火力)可以以燃烧器形状(burner shape)从视觉显示在上板部4上。燃烧器形状可以由包括设置在壳体2中的多个发光元件(例如,led)的指示器41、42和43显示。

67.工作线圈wc可以安装在壳体2内部,以便加热待加热物体ho。

68.具体地说,工作线圈wc的驱动可以由控制模块(未示出)控制。当待加热物体ho被设置在上板部4上时,工作线圈wc可以由控制模块驱动。

69.此外,工作线圈wc可以直接加热具有磁性性质的物体(即,磁性物体),并且可以通过下面将描述的薄层tl间接加热不具有磁性性质的物体(即,非磁性物体)。

70.工作线圈wc可以通过感应加热法来加热待加热物体ho,并且可以设置为沿纵向方

向(即,竖直方向或上下方向)与薄层tl重叠。

71.薄层tl可以涂敷在上板部4上,以便加热待加热物体ho之中的非磁性物体。

72.在感应加热型灶台1中可以设置有至少一个燃烧器,并且在与上板部4的燃烧器相对应的区域上可以涂覆有薄层tl。当在感应加热型灶台1中设置多个燃烧器时,可以仅在所述多个燃烧器的一部分上涂覆有薄层tl。参照图1和图2中所示的示例,可以在感应加热型灶台1中设置有三个燃烧器f1、f2和f3,并且薄层tl可以仅涂覆在所述三个燃烧器f1、f2和f3中的第一燃烧器f1上。然而,这仅仅是一个示例,并且薄层tl可以涂覆在所有三个燃烧器f1、f2和f3上,或者薄层tl可以仅涂覆在所述三个燃烧器f1、f2和f3之中的两个燃烧器上。

73.薄层tl可以涂覆在上板部4的上表面4a或下表面4b上,并且可以设置为沿纵向方向(即,竖直方向或上下方向)与工作线圈wc重叠。因此,无论待加热物体ho的布置位置和类型为何,都可以对待加热物体ho进行加热。

74.在下文中,薄层tl被描述为涂覆在上板部4的下表面4b上,但是这仅仅是为了便于描述而假设的。也就是说,薄层tl可以涂覆在上板部4的上表面4a上。

75.此外,薄层tl可以具有磁性性质或非磁性性质中的至少一种(即,磁性性质、非磁性性质、或磁性性质和非磁性性质两者)。

76.薄层tl可以由例如导电材料(例如,铝)制成。如图所示,薄层tl可以以具有不同直径的多个环重复的形状涂覆在上板部4的下表面4b上,但是本公开不限于此。

77.也就是说,薄层tl可以由不同于导电材料的材料制成,或者可以以不同的形状涂覆在上板部4上。为了便于描述,在本公开的实施例中,将描述薄层tl由导电材料制成并且以具有不同直径的多个环重复的形状涂覆在上板部4上的示例。

78.作为参考,图2中示出了一个薄层tl,但是本公开不限于此。也就是说,可以涂覆多个薄层,但是在本公开的实施例中,为了便于描述,将描述涂覆一个薄层tl的示例。

79.薄层tl将在下面更详细地描述。

80.接下来,参照图3,壳体2可以设置有绝热体10、工作线圈wc、铁氧体211等。

81.绝热体10可被设置在上板部4与工作线圈wc之间。也就是说,绝热体10可被设置在上板部4的下表面4b与工作线圈wc之间。

82.绝热体10可被设置在盖板3、即上板部4下方,并且工作线圈wc可被设置在绝热体10下方。

83.绝热体10可以阻挡在薄层tl或待加热物体ho通过工作线圈wc的驱动而被加热时所生成的热量传递到工作线圈wc。

84.详细地,当薄层tl或待加热物体ho通过工作线圈wc的电磁感应加热时,薄层tl或待加热物体ho的热量被传递到上板部4,并且上板部4的热量被传递回工作线圈wc,这可能导致工作线圈wc被损坏。

85.由于绝热体10阻挡了传递到工作线圈wc的热量,因此可以防止工作线圈wc被热损坏,并且防止工作线圈wc的加热性能劣化。

86.同时,支架(图6的100)可以安装在绝热体10与工作线圈wc之间。也就是说,感应加热型灶台1还可以包括安装在绝热体10与工作线圈wc之间的支架100。

87.支架100可以插入在绝热体10与工作线圈wc之间,使得工作线圈wc不直接接触绝热体10。因此,支架100可以阻挡在薄层tl或待加热物体ho通过工作线圈wc的驱动而加热时

生成的热量通过绝热体10传递到工作线圈wc。

88.也就是说,由于支架100能够分担(share)绝热体10的作用(role,角色)的一部分,因此可以使绝热体10的厚度最小化。这可以使待加热物体ho与工作线圈wc之间的距离最小化。

89.此外,支架100可以由多个构件来实现。由所述多个构件实现的支架100可被设置为在工作线圈wc与绝热体10之间彼此间隔开。

90.此外,支架100可以引导由将在下面描述的工作线圈冷却风扇(图6的90)吹送的空气,以便穿过工作线圈wc。也就是说,支架100可以引导由工作线圈冷却风扇90吹送的空气,以穿过工作线圈wc,从而提高工作线圈wc的冷却效率。

91.感应加热型灶台1还可以包括铁氧体211。铁氧体211可以安装在工作线圈wc下方。当工作线圈wc被驱动时,铁氧体211可以阻挡向下生成的磁场。

92.工作线圈wc、铁氧体211等可以安装到下面将描述的工作线圈支撑件(图6的210)上。也就是说,工作线圈支撑件210可以支撑工作线圈wc、铁氧体211等。

93.工作线圈支撑件210可以安装到基板(图6的200)。基板200被支撑到壳体2的下表面,并且可以支撑工作线圈wc、铁氧体211等。由于基板200支撑工作线圈wc、铁氧体211等,绝热体10可以与上板部4紧密接触。因此,可以保持工作线圈wc与待加热物体ho之间的距离恒定。

94.接下来,将参照图4和图5更详细地描述薄层tl的特性和构造。

95.图4和图5是用于描述根据待加热物体的类型、在薄层与待加热物体之间的阻抗变化的视图。

96.薄层tl可以由具有低的相对渗透性的材料制成。

97.详细地,由于薄层tl的相对渗透性低,因此薄层tl的趋肤深度可以较深。趋肤深度是指电流从材料表面穿透的深度,并且相对渗透性可以与趋肤深度成反比。因此,随着薄层tl的相对渗透性越低,薄层tl的趋肤深度变得越深。

98.此外,薄层tl的趋肤深度可以大于薄层tl的厚度。也就是说,由于薄层tl具有小的厚度(例如,0.1μm至1000μm)并且薄层tl的趋肤深度大于薄层tl的厚度,因此由工作线圈wc生成的磁场穿过薄层tl并且被传递到待加热物体ho,从而在待加热物体ho中感应涡电流。

99.也就是说,当薄层tl的趋肤深度小于薄层tl的厚度时,由工作线圈wc生成的磁场可能难以到达待加热物体ho。

100.然而,当薄层tl的趋肤深度大于薄层tl的厚度时,由工作线圈wc生成的磁场可以到达待加热物体ho。也就是说,在本公开的实施例中,由于薄层tl的趋肤深度大于薄层tl的厚度,因此由工作线圈wc所生成的磁场穿过薄层tl,大部分传递到待加热物体ho,并被耗尽。这样,可以主要对待加热物体ho进行加热。

101.同时,由于薄层tl具有如上所述的小厚度,薄层tl可以具有电阻值,通过工作线圈wc能够以该电阻值加热薄层tl。

102.详细地,薄层tl的厚度可以与薄层tl的电阻值(即,表面电阻值)成反比。也就是说,随着涂覆在上板部4上的薄层tl的厚度变小,薄层tl的电阻值(即,表面电阻值)增大。因此,薄层tl可被较薄地涂覆在上板部4上,使得薄层tl的特性随着可加热负载而改变。

103.作为参考,薄层tl可以具有例如0.1μm至1000μm的厚度,但是本公开不限于此。

104.存在具有这些特性的薄层tl,以便加热非磁性物体。根据设置在上板部4的上表面4a上的待加热物体ho是磁性的还是非磁性的,薄层tl与待加热物体ho之间的阻抗特性可以改变。

105.首先,将描述待加热物体ho是磁性物体的情况。

106.当磁性的待加热物体ho被设置在上板部4的上表面4a上,并且工作线圈wc被驱动时,磁性的待加热物体ho的电阻器部件r1和电感器部件l1可以与薄层tl的电阻器部件r2和电感器部件l2形成等效电路,如图4所示。

107.在这种情况下,等效电路中的磁性待加热物体ho的阻抗(即,由r1和l1组成的阻抗)可以小于薄层tl的阻抗(即,由r2和l2组成的阻抗)。

108.因此,当形成如上所述的等效电路时,施加到磁性待加热物体ho的涡电流i1的大小可以大于施加到薄层tl的涡电流i2的大小。因此,能够将由工作线圈wc生成的大部分涡电流施加到待加热物体ho,并且可以加热待加热物体ho。

109.也就是说,当待加热物体ho是磁性物体时,形成上述等效电路,并且大部分涡电流施加到待加热物体ho。因此,工作线圈wc可以直接加热待加热物体ho。

110.由于涡电流的一部分还被施加到薄层tl,薄层tl被稍微加热。因此,待加热物体ho可以通过薄层tl稍微间接地加热。然而,当与待加热物体ho由工作线圈wc直接加热的程度相比时,待加热物体ho由薄层tl间接加热的程度并不显著。

111.接下来,将描述待加热物体是非磁性物体的情况。

112.当非磁性的待加热物体ho被设置在上板部4的上表面4a上,并且工作线圈wc被驱动时,非磁性的待加热物体ho中可能不存在阻抗,而薄层tl中可能存在阻抗。也就是说,电阻器部件r和电感器部件l可以仅存在于薄层tl中。

113.因此,当非磁性的待加热物体ho被设置在上板部4的上表面4a上,并且工作线圈wc被驱动时,薄层tl的电阻器部件r和电感器部件l可以形成如图5所示的等效电路。

114.因此,涡电流i可以仅施加到薄层tl,而涡电流可以不施加到非磁性的待加热物体ho。更详细地,由工作线圈wc生成的涡电流i可以仅施加到薄层tl,并且薄层tl可以被加热。

115.也就是说,当待加热物体ho是非磁性的时,如上所述,涡电流i被施加到薄层tl并且薄层tl被加热。因此,非磁性的待加热物体ho可以通过由工作线圈wc加热的薄层tl而被间接加热。

116.总之,无论待加热物体ho是磁性的还是非磁性的,待加热物体ho都可以通过一个热源(被称为工作线圈wc)被直接或间接加热。也就是说,当待加热物体ho是磁性物体时,工作线圈wc可以直接加热待加热物体ho,而当待加热物体ho是非磁性物体时,由工作线圈wc加热的薄层tl可以间接加热待加热物体ho。

117.如上所述,由于根据本公开实施例的感应加热型灶台1可以加热磁性物体和非磁性物体两者,因此,无论待加热物体的布置位置和类型如何,都可以加热待加热物体。因此,用户无需知晓待加热物体是磁性的还是非磁性的就可以将待加热物体放置在上板部4上的任何加热区域,从而提高用户便利性。

118.此外,由于根据本公开实施例的感应加热型灶台1可以利用同一热源直接或间接地加热待加热物体,因而不需要提供单独的加热板或辐射加热器。因此,可以提高加热效率,并且可以降低材料成本。

119.同时,在薄层tl中生成的热量可以被传递到上板部4,并且还可以在薄层tl下方被传递。从薄层tl或待加热物体向上板部4传递的热量也可以在上板部4下方被传递。也就是说,在薄层tl或待加热物体ho中生成的热不仅可以加热待加热物体ho,还可以加热设置在薄层tl和上板部4下方的部件。特别地,在薄层tl中生成的热量可以加热工作线圈wc。在这种情况下,工作线圈wc可能被损坏,或者工作线圈wc的加热性能可能劣化。

120.详细地,工作线圈wc的绝缘层可以具有约200℃或更低的耐热温度。在这种情况下,当工作线圈wc暴露于200℃或更高的热量时,绝缘层被破坏,因此可能会发生诸如由于合成(synthesis)而着火等问题。为了制造由薄层tl加热的非磁性的待加热物体ho,薄层tl可以被加热到约600℃或更高。在这种情况下,工作线圈wc的耐热温度(例如,约200℃)显著低于薄层tl的加热温度(例如,约600℃)。因此,在薄层tl中生成的热量可能导致工作线圈wc被损坏。

121.此外,在薄层tl中生成的热量可能损坏易受热量影响的其它部件,诸如逆变器70。

122.因此,在根据本公开实施例的感应加热型灶台1中,需要一种方法来使由薄层tl生成的热量损坏诸如工作线圈wc和逆变器70的部件的问题最小化。

123.为此,感应加热型灶台1还可以包括工作线圈冷却风扇90。可以使用通过工作线圈冷却风扇90引入的空气来冷却在薄层tl中生成的热量,从而使对感应加热型灶台1内部的部件的损坏最小化。

124.图6是根据本公开一个实施例的感应加热型灶台的分解图,图7是示出盖板与根据本公开实施例的感应加热型灶台分离的状态的视图,图8是示出图7中的绝热体分离的状态的视图,以及图9是示出图8中的工作线圈模块分离的状态的视图。

125.根据本公开一个实施例的感应加热型灶台1可以包括壳体2、盖板3、电源模块50、输入接口控制模块60、逆变器70、工作线圈wc1、wc2和wc3以及薄层tl的全部或至少一部分。

126.电源模块50、输入接口控制模块60、逆变器70、工作线圈wc1、wc2和wc3等可以容纳在壳体2中。此外,驱动感应加热型灶台1所需的各种模块和装置,诸如控制模块(未示出)和逆变器冷却风扇81,可以容纳在壳体2中。

127.在壳体2的侧表面处可以形成有至少一个狭缝2a,壳体2内部的热量通过该狭缝排出到外部。也就是说,在驱动设置在壳体2中的各种模块和装置时生成的热量可以通过狭缝2a排出到壳体2的外部。

128.盖板3可以覆盖壳体2。如上所述,弧形板3可以涂覆有薄层tl。

129.电源模块50可以包括供应ac功率的电源和将所供应的ac功率整流成dc功率的整流器。

130.输入接口控制模块60可以将一输入传输到控制模块(未示出),使得感应加热型灶台1根据通过输入接口(未示出)的输入来操作。

131.逆变器70可以通过切换操作将由整流器整流的dc功率转换为谐振电流,并将谐振电流供应到工作线圈wc。逆变器70可以包括逆变器印刷电路板(pcb),其中集成有包括绝缘栅双极晶体管(insulated gate bipolar transistor,igbt)、桥式二极管(bd)等的切换元件。

132.控制模块(未示出)可以控制感应加热型灶台1中的各种模块和装置的操作。控制模块(未示出)可以控制逆变器70。在一些情况下,控制模块(未示出)可以包括逆变器70。

133.设置在逆变器70中的切换元件可以被驱动,使得电流流经工作线圈wc,并且工作线圈wc可以根据电流的流动生成磁场。

134.工作线圈wc的数量可以决定形成在感应加热型灶台1中的燃烧器的数量。例如,如图6所示,当感应加热型灶台1包括三个工作线圈wc1、wc2和wc3时,可以形成三个燃烧器f1、f2和f3。

135.燃烧器可以指由工作线圈wc提供热量的区域。待加热物体ho可以放置在燃烧器上。燃烧器可以是沿竖直方向与工作线圈wc的至少一部分间隔开的区域。图6示出了由三个工作线圈wc1、wc2和wc3形成三个燃烧器的示例,但是工作线圈wc的数量仅仅是示例。也就是说,本公开可以包括具有一个或多个工作线圈wc的感应加热型灶台1。在下文中,为了便于描述,假设感应加热型灶台1包括三个工作线圈wc1、wc2和wc3,并形成三个燃烧器。

136.如上所述,薄层tl可以形成在上板部4的上表面4a或下表面4b上。薄层tl可以形成在与燃烧器相对应的位置处。例如,当在感应加热型灶台1中形成三个燃烧器f1、f2和f3时,薄层tl可以形成在所述三个燃烧器中的每一个中,或者可以仅形成在所述三个燃烧器中的一些中。在下文中,为了便于描述,假设薄层tl仅涂覆在三个燃烧器f1、f2和f3中的一个上。特别地,假设薄层tl仅涂覆在第一燃烧器f1上,并且薄层tl未涂覆在第二燃烧器f2和第三燃烧器f3上。也就是说,假设薄层tl仅涂覆在上板部4的与第一工作线圈wc1相对应的区域中,并且薄层tl形成在与第二工作线圈wc2和第三工作线圈wc3相对应的区域中,但这仅仅是一个示例并且本公开不限于此。

137.感应加热型灶台1还可以包括绝热体10和20。

138.绝热体10和20可被设置在工作线圈wc与燃烧器之间。绝热体10和20可被设置在上板部4下方。

139.同时,根据实施例,在没有涂覆薄层tl的燃烧器下方可以省略绝热体20。也就是说,感应加热型灶台1可以仅包括设置在薄层tl下方的绝热体10。

140.绝热体10和20可被设置在上板部4与工作线圈wc之间。绝热体20可以直接设置在工作线圈wc2和wc3上。在这种情况下,绝热体20可以阻挡上板部4或薄层tl中的至少一个的热量传递到工作线圈wc2和wc3。

141.此外,绝热体10可被设置在支架100上,该支架设置在工作线圈wc1上。在这种情况下,绝热体10和支架100中的每一个都可以阻挡上板部4或薄层tl中的至少一个的热量传递到工作线圈wc1,从而提高了阻热效果。此时,支架100可以是用于固定绝热体10的固定构件。也就是说,支架100可以用作绝热体安装部。

142.如图6所示,绝热体10可以设置有第一感测孔11和第二感测孔12。第一感测孔11可以是其中设置有用于感测上板部4温度的温度传感器400的孔,第二感测孔12可以是其中设置有用于感测薄层tl温度的温度传感器300的孔。

143.第一感测孔11可以沿竖直方向与上板部4的没有形成薄层tl的区域重叠,并且第二感测孔12可以沿竖直方向与薄层tl重叠。

144.当感应加热型灶台1还包括支架100时,支架100可以设置有沿竖直方向与第一感测孔11重叠的第一传感器孔h1和沿竖直方向与第二感测孔12重叠的第二传感器孔h2。

145.支架100可被设置在绝热体10与工作线圈wc1之间。支架100可被设置在加热薄层tl的工作线圈wc1上方。

146.支架100可以插入在绝热体10与工作线圈wc1之间,使得工作线圈wc1和绝热体10彼此不直接接触。因此,支架100可以阻挡在薄层tl或待加热物体ho通过工作线圈wc1的驱动而加热时所生成的热量通过绝热体10传递到工作线圈wc1。也就是说,由于支架100可以分担绝热体10的作用的一部分,绝热体10的厚度可以被最小化。这可以使待加热物体ho与工作线圈wc1之间的距离最小化。

147.此外,用于冷却工作线圈wc1的冷却通道的至少一部分可以形成在支架100中。

148.冷却通道可以是空气通道,其中由工作线圈冷却风扇90吹送的空气穿过工作线圈wc1。支架100可以引导由工作线圈冷却风扇90引入到壳体1中的空气穿过工作线圈wc1,从而提高工作线圈wc1的冷却效率。将参照图16至图18详细描述形成在支架100中的冷却通道。

149.支架100可以由工作线圈支撑件210或基板200中的至少一个支撑。也就是说,支架100可以安装到工作线圈模块。

150.工作线圈模块可以指工作线圈wc1、wc2和wc3以及被构造为支撑工作线圈wc1、wc2和wc3的构件。例如,工作线圈模块可以包括:工作线圈wc1、wc2和wc3;工作线圈支撑件210、32、33,工作线圈wc1、wc2和wc3缠绕在其周围;以及基板200和30,其被构造为支撑工作线圈支撑件210、32和33。

151.工作线圈wc1、wc2和wc3可以缠绕在工作线圈支撑件210、32和33周围。第一工作线圈wc1可以缠绕在第一工作线圈支撑件210周围,第二工作线圈wc2可以缠绕在第二工作线圈支撑件32周围,第三工作线圈wc3可以缠绕在第三工作线圈支撑件33周围。

152.工作线圈支撑件210、32和33可以是工作线圈wc1在其周围缠绕的构件。工作线圈支撑件210、32和33可以支撑工作线圈wc1、wc2和wc3。铁氧体可被设置在工作线圈支撑件210、32和33上。工作线圈支撑件210、32和33可以安装到基板200和30。

153.基板200和30可以是被构造为支撑工作线圈支撑件210和工作线圈wc1、wc2和wc3的构件。指示器41、42和43可以进一步设置在基板200和30上。

154.联接部101和201可以分别形成在支架100和工作线圈支撑件210中。由于诸如螺栓的联接构件(未示出)穿过联接部101和201并且固定到基板200,因此支架100和工作线圈支撑件210可以安装到基板200。

155.基板200可以由至少一个支撑构件200a支撑。支撑构件200a可以是被构造为支撑基板200的柱。支撑构件200a被设置在基板200和底板6之间,以便将基板200与底板6分离。安装工作线圈冷却风扇90的空间可以通过支撑构件200a限定在基板200与底板6之间。

156.工作线圈冷却风扇90可以安装在基板200下方。工作线圈冷却风扇90可被设置在基板200与底板6之间。

157.底板6可以形成壳体2的底表面。在底板6上可以形成有开口(图18的6c)。除了开口6c以外,在底板6上还可以形成有空气吸入端口(图11的6a)和空气排出端口(图10和图11的6b)。

158.开口6c可以限定在底板6中的工作线圈冷却风扇90下方。工作线圈冷却风扇90可以通过开口6c将空气抽吸到壳体2的外部,并将抽吸的空气吹送到限定在支架100中的冷却通道中。详细地,由工作线圈冷却风扇90吹送的空气可以穿过限定在基板200中的基孔(图17的202),可以被引入到工作线圈支撑件210的空气空间(图17的212)中,并且可以吹送到

限定在支架100中的冷却通道中。因此,工作线圈wc1可以由工作线圈冷却风扇90吹送的空气冷却。也就是说,可以使由于在薄层tl中生成的高热量而对工作线圈wc1造成的损坏最小化。

159.为此,工作线圈冷却风扇90、基板200、工作线圈支撑件210和支架100可以以该顺序沿高度方向设置。

160.同时,由于逆变器70是与其它部件相比易受热量影响的部分,因此逆变器70可被设置为沿竖直方向不与薄层tl重叠。因此,逆变器70可被设置为沿竖直方向不与安装有第一工作线圈wc1的工作线圈模块重叠。

161.同时,由于安装有第一工作线圈wc1的工作线圈模块所占据的体积,逆变器的布置空间在壳体2中可能变窄。特别地,由于逆变器冷却风扇等必须设置在逆变器周围以便冷却由逆变器自身生成的热量,因此能够安全设置逆变器、逆变器冷却风扇等的空间必须被设置在壳体2中,同时使壳体2的体积的增大最小化。因此,逆变器不被单独地设置用于第一工作线圈至第三工作线圈wc1、wc2和wc3中的每一个,而是可以作为一个逆变器70设置为集成逆变器。这样,当一个逆变器70执行切换操作而使得电流施加到第一工作线圈至第三工作线圈wc1、wc2和wc3时,特别在逆变器70中可能生成大量的热量。也就是说,当分别对应于第一工作线圈至第三工作线圈wc1、wc2和wc3的逆变器被单独设置时,该集成逆变器很可能由于频繁的切换操作而过热。因此,当感应加热型灶台1包括集成逆变器时,可能需要用于更快地冷却逆变器中生成的热量的结构。

162.图10是示出根据本公开实施例的感应加热型灶台中的空气引导件与壳体分离的状态的视图,图11是示出根据本公开实施例的由感应加热型灶台中的逆变器冷却风扇所吹送的空气流的视图,以及图12是示出根据本公开实施例的安装在感应加热型灶台中的逆变器的示例的视图。

163.根据本公开实施例的感应加热型灶台1还可以包括逆变器冷却风扇81、空气引导件83或散热器85中的至少一个。

164.逆变器冷却风扇81是用于冷却逆变器70的风扇,并且可以将空气吹向逆变器70。

165.逆变器冷却风扇81可以将空气抽吸到壳体2的外部并且吹送空气,使得抽吸的空气穿过逆变器70的至少一部分。

166.壳体2可以设置有空气吸入端口6a。空气吸入端口6a可以是孔,壳体2外部的空气通过该孔被吸入到壳体2中。例如,空气吸入端口6a可以限定在壳体2的底表面,即底板6上。空气吸入端口6a可以限定在沿竖直方向与逆变器冷却风扇81重叠的位置处。

167.由逆变器冷却风扇81穿过空气吸入端口6a的空气可被引导到空气引导件83。空气引导件83的入口可以与空气吸入端口6a连通。

168.空气引导件83可以将穿过逆变器70的空气引导到壳体2的外部。空气引导件83的出口可以与限定在壳体2中的空气排出端口6b连通。

169.空气排出端口6b可被限定在壳体2的侧面7或壳体2的底板6上。感应加热型灶台1通常被安装成与壁紧密接触。因此,当空气排出端口6b限定在壳体2的侧面7上时,穿过空气排出端口6b的空气的至少一部分可以撞击壁并再次流入到壳体2中。然而,如图10所示,当空气排出端口6b限定在底板6、即壳体2的底表面中时,通过空气排出端口6b排出的空气从壳体2的底部沿所有方向扩散。因此,可以使穿过空气排出端口6b的空气回流到壳体2中的

情况最小化。通过空气排出端口6b排出的空气可以是在穿过空气引导件83时温度通过逆变器70略微升高的空气。通过使温度略微升高的空气再次流入到壳体2中的情况最小化,可以使壳体2的内部温度升高的情况最小化。

170.空气引导件83可被设置在逆变器70上。空气引导件83可以形成空气穿过逆变器70的通道。这样,当感应加热型灶台1包括空气引导件83时,穿过逆变器70的空气由空气引导件83集中并且流动得更快,从而提高逆变器70的冷却效率。

171.根据一个实施例,空气引导件83可被设置为,使得空气通道被限定在某一区域中,在该区域中桥式二极管73a和74a以及igbt 73b和74b被设置在逆变器70中。在这种情况下,由逆变器冷却风扇81吹送的空气可以集中地冷却由桥式二极管73a和74a以及igbt 73b和74b中的至少一个在穿过空气引导件83时生成的较热的热量。这样,当空气引导件83被安装为使得桥式二极管73a和74a或igbt 73b和74b中的至少一个设置在其中时,从作为逆变器70的主要加热元件的桥式二极管73a和74a或igbt 73b和74b生成的热量被更快地排放到壳体2的外部。因此,可以使桥式二极管73a和74a以及igbt 73b和74b过热和损坏的情况最小化。

172.也就是说,空气引导件83可以集中地冷却逆变器70,特别是桥式二极管73a和74a或igbt 73b和74b中的至少一个中生成的热量。

173.此外,感应加热型灶台1还可以包括散热器85。散热器85可以安装在逆变器70上。

174.散热器85可以邻近逆变器70中的桥式二极管73a和74a以及igbt 73b和74b安装。散热器85可以被安装为与桥式二极管73a和74a以及igbt 73b和74b接触。

175.散热器85可以安装在空气引导件83的内部。特别地,散热器85可以安装在由空气引导件83限定的空气通道上。

176.散热器85、桥式二极管73a和74a以及igbt 73b和74b可被设置在由空气引导件83限定的空气通道中。

177.散热器85可以吸收由桥式二极管73a和74a或igbt 73b和74b中的至少一个生成的热量。以这种方式,可以更快地冷却在桥式二极管73a和74a以及igbt 73b和74b中生成的热量。

178.这样,在感应加热型灶台1还包括设置在空气引导件83内部的散热器85的情况下,与不包括散热器85的情况相比,可以更快地冷却在桥式二极管73a和74a或igbt 73b和74b中的至少一个中生成的热。

179.在逆变器70中,桥式二极管73a和74a或igbt 73b和74b可被设置在由空气引导件83限定的空气通道上。特别地,桥式二极管73a和74a或igbt 73b和74b可被设置在与散热器85接触的位置处。在这种情况下,在桥式二极管73a和74a或igbt 73b和74b中的至少一个中生成的热量的冷却速率可以更快。

180.此外,如图10和图12所示,桥式二极管73a和74a可被设置得比igbt 73b和74b更靠近空气引导件83的入口。

181.详细地,感应加热型灶台1可以包括与第一工作线圈wc1相对应的第一桥式二极管73a和第一igbt 73b、以及与第二工作线圈wc2和第三工作线圈wc3相对应的第二桥式二极管74a和第二igbt 74b。通过驱动第一桥式二极管73a和第一igbt 73b,电流可以供应到第一工作线圈wc1,以及通过驱动第二桥式二极管74a和第二igbt 75b,电流可以供应到第二

工作线圈wc2或第三工作线圈wc3。

182.在这种情况下,第一桥式二极管73a可被设置得比第一igbt 73b更靠近空气引导件83的入口,并且第二桥式二极管74a可被设置得比第二igbt 74b更靠近空气引导件83的入口。因此,存在如下优点,即能够快速冷却在比igbt 73b和74b生成更多热量的桥式二极管73a和74a中生成的热量。

183.当第二工作线圈wc2的输出和第三工作线圈wc3的输出小于第一工作线圈wc1的输出时,第一桥式二极管73a和第一igbt 73b可被设置得比第二桥式二极管74a和第二igbt 75b更靠近空气引导件83的入口。因此,由于输出的大小,存在以下优点:与对应于第二工作线圈wc2和第三工作线圈wc3的第二桥式二极管74a和第二igbt 74b相比,更快地冷却在对应于第一工作线圈wc1的第一桥式二极管73a和第一igbt 73b中更多地生成的热量。

184.如上所述,尽管根据本公开实施例的感应加热型灶台1还包括薄层tl和用于冷却由薄层tl生成的热量的工作线圈冷却风扇90,但是诸如工作线圈wc和逆变器70的部件可以被稳定地冷却,而基本上不增大壳体2的体积。

185.同时,在根据本公开实施例的感应加热型灶台1中,由工作线圈冷却风扇90吹送的空气所穿过的冷却通道可以被限定为使得工作线圈wc1被更快地冷却。

186.根据本公开实施例的感应加热型灶台1还可以包括设置有冷却通道的构件,在该冷却通道中由工作线圈冷却风扇90吹送的空气穿过工作线圈wc1并被排出。

187.图13是示出根据本公开实施例的设置在感应加热型灶台中的支架的视图,图14是示出图13中所示的支架安装到工作线圈模块的状态的视图,以及图15是示出绝热体安装到图14中所示的支架的状态的视图。

188.支架100可以安装到感应加热模块。支架100可以形成冷却通道,并且可以用作绝热体安装部或温度传感器安装部,由工作线圈冷却风扇90吹送的空气穿过该冷却通道。

189.支架100可以设置有内部构件111、中间构件113和外部构件115。内桥112可以形成在内部构件111与中间构件113之间。外桥114可以形成在中间构件113与外部构件115之间。

190.第一传感器孔h1可被限定在内部构件111中。第一传感器孔h1可以是被构造为感测上板部4的温度的传感器所穿过的孔。至少一个第二传感器孔h2可被限定在中间构件113中。第二传感器孔h2可以是传感器的安装空间,该传感器被构造为感测薄层tl的温度。在这种情况下,支架100可以用作温度传感器安装部。

191.外部构件115可以形成支架100的外周。联接部101可以形成在外部构件115的外部。支撑部103可以形成在外部构件115下方。引导部105可以形成在外部构件115上方。

192.联接部101可以安装到基板200。联接部101可以通过诸如螺栓和螺母的联接构件(未示出)安装到基板200。

193.支撑部103可以支撑到基板200。支撑部103的下端可以与基板200接触并支撑支架100。

194.引导部105可以引导绝热体10的安装位置。引导部105可以沿着外部构件115向上突出,并且绝热体10可被设置在引导部105的内部。

195.引导部105可以固定绝热体10。引导部105可以使绝热体10沿水平方向的间隔最小化。这样,引导部105形成在支架100中,以便用作绝热体安装部。

196.引导部105可以是具有圆形形状的一个构件。替代地,如图13所示,由于多个引导

构件沿着虚拟圆间隔开地设置,因此引导部105可以形成为圆形形状。在这种情况下,冷却通道出口g2可被限定在形成引导部105的引导构件之间。也就是说,冷却通道出口g2可被限定在引导部105中,并且冷却通道出口g2可以是间隙,穿过限定在支架100中的冷却通道的空气通过该间隙排出。如图15所示,冷却通道出口g2可被限定在绝热体10与支架100之间。也就是说,冷却通道出口g2可被限定在绝热体10的下表面与支架100之间。

197.冷却通道入口(图17的g1)可被限定在基板200与工作线圈支撑件210之间。这将参照图17详细描述。

198.内桥112可以将内部构件111连接到中间构件113。如图13所示,至少一个第一通孔108可被限定在内桥112中。当第一通孔108被限定在内桥112中时,在薄层tl等中生成的热量的至少一部分可以流到第一通孔108。在这种情况下,可以分散到形成支架本身的构件(诸如内桥112)的热传递。因此,可以使支架100由于过热而变形的问题最小化。

199.根据一个实施例,第一通孔108可以不被限定在内桥112中。

200.内桥112可以设置有多个桥构件,这些桥构件将内部构件111连接到中间构件113,使得多个第一通孔108被限定在内桥112中。这样,当所述多个桥构件将内部构件111连接到中间构件113时,支架100的刚度增大。因此,根据材料、厚度等,内桥112可以设置有多于设定数量的桥构件。

201.外桥114可以将中间构件113连接到外部构件115。至少一个连接孔107可以被限定在外桥114中。

202.连接孔107是限定在支架100中的冷却通道的一部分,并且可以是连接到冷却通道出口g2的孔。连接孔107和冷却通道出口g2可以彼此连通。引入到限定在支架100中的冷却通道的空气可依次穿过连接孔107和冷却通道出口g2。

203.多个连接孔107可被限定在外桥114中。连接孔107的数量可以与冷却通道出口g2的数量相同。如图13所示,第二通孔109可被限定在连接孔107与另一相邻的连接孔107之间。

204.第二通孔109可以通过将热传递分散到形成支架的构件(诸如外桥114)来使由于支架100的过热而引起的变形问题最小化。

205.根据一个实施例,第二通孔109可以不被限定在连接孔107与另一相邻的连接孔107之间。

206.图16是示出根据本公开实施例的设置在感应加热型灶台中的工作线圈支撑件的视图,以及图17和图18是限定在支架中的冷却通道的剖视图。

207.工作线圈支撑件210可以包括内部支撑件203、外部支撑件205以及中间支撑件207和209。

208.内部支撑件203可以支撑缠绕在工作线圈支撑件210内部的工作线圈wc。外部支撑件205可以形成工作线圈支撑件210的外周,并且可以支撑沿着工作线圈支撑件210的外周缠绕的工作线圈wc。

209.中间支撑件207和209可以将内部支撑件203连接到外部支撑件205,并且可以支撑缠绕在内部支撑件203与外部支撑件205之间的工作线圈wc。铁氧体211可被设置在中间支撑件207和209中的至少一个(例如,209)上。

210.铁氧体211可以防止在工作线圈wc中生成的磁场流动到下侧。铁氧体211可以由具

有非常高的渗透性的材料形成。

211.如图16中所示的示例中所示,其中没有设置铁氧体211的中间支撑件207和其中设置有铁氧体211的中间支撑件209可以沿着圆交替地形成。空气空间212可被限定在中间支撑件207与209之间。

212.空气空间212可以是由工作线圈冷却风扇90吹送的空气被引入其中的空间。

213.详细地,如图17所示,冷却通道入口g1可被限定在内部支撑件203与基板200之间。由工作线圈冷却风扇90从外部吸入的空气可以通过基孔202和冷却通道入口g1被引入到空气空间212中。

214.引入到空气空间212中的空气可以穿过在工作线圈wc之间,并且移动到支架100与工作线圈wc之间的第一间隙213a。

215.间隙213a和213b可被限定在支架100与工作线圈wc之间。间隙213a和213b可以被分成限定在沿竖直方向与空气空间212重叠的位置处的第一间隙213a和限定在沿竖直方向与铁氧体211重叠的位置处的第二间隙213b。

216.通过空气空间212引入到第一间隙213a中的空气可以沿水平方向移动。因此,被引入到第一间隙213a中的空气可以移动到第二间隙213b。相反,第二间隙213b中的空气可以移动回到第一间隙213a。也就是说,引入到间隙213a和213b中的空气可以沿水平方向自由移动。随后,引入到第二间隙213b中的空气的至少一部分可以通过冷却通道出口g2排出到支架100的外部。

217.也就是说,为了冷却工作线圈wc,由工作线圈冷却风扇90从外部吹送的空气可以沿着冷却通道入口g1、空气空间212、第一间隙213a、第二间隙213b和冷却通道出口g2流动。限定在支架100中的冷却通道可以包括冷却通道出口g2、以及在支架100与工作线圈wc之间的间隙213a和213b。

218.如上所述,由工作线圈冷却风扇90吹送的空气可以穿过工作线圈wc,并被排出以冷却工作线圈wc。也就是说,在根据本公开实施例的感应加热型灶台1中,安装有隔热件10并且还形成有穿过工作线圈wc的冷却通道,从而使由于加热薄层tl而生成的热量造成的工作线圈wc的过热最小化。

219.同时,由于涂覆在上板部4上的薄层tl具有由工作线圈wc直接加热的结构,因此薄层tl可能被加热至接近约600℃的非常高的温度。如上所述,当薄层tl过热时,存在损坏其上设置有薄层tl的上板部4的风险。因此,为了使损坏上板部4的风险最小化,需要监测薄层tl的温度,使得薄层tl的温度维持在设定温度以下。

220.为此,感应加热型灶台1还可以包括被构造为感测薄层tl的温度的薄层温度传感器300。感应加热型灶台1可以包括至少一个薄层温度传感器300。此外,感应加热型灶台1可以包括上板部温度传感器400,该上板部温度传感器被构造为感测上板部4的温度。下面将描述的温度传感器包括薄层温度传感器300和上板部温度传感器400。

221.为了使由于薄层tl的迅速温度升高而对上板部4造成损坏的问题最小化,温度传感器300和400必须设置具有快速反应速度并能够测量接近约600℃的温度的传感器。

222.根据一个实施例,温度传感器300和400可以是被构造为通过使用热电偶(thermocouple)测量温度的温度传感器。

223.温度传感器300和400可以包括多个热电偶。所述多个热电偶可以包括连接到或接

触测量温度的部分的第一端、和用于将测量的信息传递到控制模块的第二端。

224.温度传感器300和400可以包括各种类型的热电偶中的一些。根据一个实施例,在温度传感器300和400中使用的热电偶可以是k型热电偶。温度传感器300和400可以测量通过测量温度而生成的电动势(例如,由不同(dissimilar)金属之间的温度差导致的回溯电压(seeback voltage,塞贝克电压))。通过热电偶测量的电动势和温度可以具有彼此对应的关系,并且可以预先存储与电动势和温度之间的相关性有关的数据。

225.感应加热型灶台1可以基于通过热电偶测量的电动势来计算温度。诸如热敏电阻型的常规温度传感器反应慢,并且具有最大可测量温度为约300℃或更低的限制。因此,当感应加热型灶台1设置有热电偶温度计作为温度传感器300、400时,与常规温度传感器(例如,热敏电阻)相比,反应速度被提高,并且可以测量相对较高的温度(约600℃)。例如,感应加热型灶台1可以通过温度传感器300和400来确定温度是否在至少600℃的范围内升高。也就是说,感应加热型灶台1能够通过温度传感器300和400至少测量上板部4的制造商的保证温度(例如,约550℃)。

226.温度传感器300和400可被构造为通过使用多个热电偶来测量薄层tl或上板部4中的至少一个的温度,这些热电偶被设置为测量在预定温度以上的温度被分布在通过感应加热的薄层tl(形成)的温度分布(temperature distribution)中的部分的温度。所述多个热电偶中的每一个的第一端可被设置在薄层tl或上板部4中的至少一个上,以便测量由感应加热的薄层tl引起的加热温度。

227.首先,由于必须安装第一端以连接到或接触薄层tl,因此薄层温度传感器300可以被安装为使得第一端直接设置在薄层tl下方。也就是说,薄层温度传感器300可以被安装为使得第一端被设置在薄层tl与工作线圈wc之间。特别地,由于薄层温度传感器300必须测量薄层tl中具有最高温度的区域的温度,因此第一端可被设置在如下区域中,即,在该区域中,工作线圈wc被密集地设置在薄层tl与工作线圈wc之间的空间中。

228.同时,由于涂覆有薄层tl的上板部4与工作线圈wc之间的间隙(例如,约7mm)非常窄,因此薄层温度传感器300的安装空间可能受限。因此,可能需要将薄层温度传感器300安装在上板部4与工作线圈wc之间的狭窄空间中的结构。

229.根据第一实施例,薄层温度传感器300可以被安装为固定到支架100。也就是说,薄层温度传感器300可以被安装为使得连接到或接触薄层tl的第一端被固定到支架100。

230.图19是示出根据第一实施例的设置在根据本公开的感应加热型灶台上的薄层温度传感器被安装的状态的示例的视图,图20是示出图19所示的薄层温度传感器的电线被设置的状态的示例的视图,以及图21和图22是示出图19所示的薄层温度传感器的电线被设置的状态的另一示例的视图。

231.薄层温度传感器300所穿过的第二传感器孔h2可以被限定在支架100中,并且薄层温度传感器300可以被安装为穿过第二传感器孔h2。也就是说,薄层温度传感器300的第一端312可以穿过第二传感器孔h2并且连接到或接触薄层tl。

232.至少一个第二传感器孔h2可以被限定在例如支架100的中间构件113中。然而,这仅仅是示例,并且第二传感器孔h2可以限定在支架100的任何位置处,诸如内部构件111、内桥112、外桥114或外部构件115。

233.参照图19的示例,多个第二传感器孔h2可被限定在支架100中,并且所述多个第二

传感器孔h2可以以相等的间距间隔开。

234.薄层温度传感器300可以安装在第二传感器孔h2中的每一个中。还可以安装密封构件300a,该密封构件被构造为填充(pack,封装)在安装薄层温度传感器300时剩余的空间。密封构件300a可以由诸如硅树脂或橡胶的材料制成,并且可以遮挡(shield)第二传感器孔h2。

235.密封构件300a可以阻挡通过第二传感器孔h2沿支架100的竖直方向的热传递。例如,密封构件300a可以阻挡从薄层tl等生成的热量通过第二传感器孔h2传递到工作线圈wc。

236.同时,薄层温度传感器300可以设置有容纳第一端312的头部310和330,以及容纳用于将第一端312的感测值传递到控制模块(未示出)的电线322的至少一部分的连接件320和340。

237.头部310和330可被设置为连接到或接触薄层tl。头部310和330可以穿过限定在绝热体10中的第二感测孔12,并且头部310和330的上表面可以连接到或者接触薄层tl。

238.连接件320和340可以形成为使得电线322在工作线圈wc之间通过或越过(pass over)工作线圈wc,并且连接到控制模块(未示出)。

239.根据一个实施例,如图20所示,薄层温度传感器300可以形成为使得电线322在缠绕在工作线圈支撑件210周围的工作线圈wc之间穿过。在这种情况下,电线322可以在工作线圈wc与空气空间212之间穿过,并且可以穿过限定在基板200中的电线孔223。

240.连接件320可以从头部310形成到电线孔223,如图20所示。然而,这仅仅是一个示例,并且连接件320可以仅从头部310形成到工作线圈wc或从头部310形成到工作线圈wc的上端。

241.根据另一实施例,如图21和图22所示,薄层温度传感器300可以形成为使得电线322越过缠绕在工作线圈支撑件210周围的工作线圈wc。

242.构造为沿水平方向引导电线322的电线通道342可以被限定在连接件340中。也就是说,连接到容纳在头部330中的第一端312的电线322可以在连接件340处弯曲,穿过电线通道342,并随后越过工作线圈wc。如上所述,当电线通道342被限定在连接件340中时,操作者可以通过限定电线通道342的位置而容易地识别出连接件340的组装方向。

243.根据实施例,电线322所穿过的电线通道333和334可以被限定在密封构件300a或支架100中的至少一个中。

244.因此,根据第一实施例,由于薄层温度传感器300在温度测量点与工作线圈wc之间被固定到支架100,因此可以使薄层温度传感器300的安装空间最小化,并且可以稳定地测量薄层tl的温度。

245.根据第二实施例,薄层温度传感器300可以被安装以固定到工作线圈支撑件210。也就是说,薄层温度传感器300可以被安装为使得连接到或接触薄层tl的第一端由工作线圈支撑件210固定和支撑。

246.根据第三实施例,薄层温度传感器300可以被安装以固定到基板200。也就是说,薄层温度传感器300可以被安装为使得连接到或接触薄层tl的第一端由基板200固定和支撑。

247.图23是示出根据第二实施例的设置在根据本公开的感应加热型灶台中的薄层温度传感器被安装的状态的示例的视图,图24是示出根据第三实施例的设置在根据本公开的

感应加热型灶台中的薄层温度传感器被安装的状态的示例的视图,以及图25是图23和图24所示的薄层温度传感器的纵向剖视图。

248.薄层温度传感器300可以如图23所示被安装为固定到工作线圈支撑件210,或者可以如图24所示被安装为固定到基板200。也就是说,根据第二实施例和第三实施例,固定薄层温度传感器300的点可以与容纳作为温度测量点的第一端312的头部340和360间隔开。

249.首先,参照图23,在薄层温度传感器300中,容纳第一端312的头部340可以位于工作线圈wc上,并且连接到头部340的下端的连接件350可以被安装为固定到中间支撑件207和209。特别地,连接件250可以固定到其中没有设置铁氧体211的中间支撑件207。连接件350可以沿水平方向从头部340的下端形成到其中未缠绕工作线圈wc的中间支撑件207。连接件350可以弯曲一次或多次,以便固定到中间支撑件207。

250.参照图24,在薄层温度传感器300中,容纳第一端312的头部360可以位于工作线圈wc上,连接到头部360的下端的连接件370可以被安装以固定到基板200。连接件370可以沿水平方向从头部360的下端形成到基板200。连接件370可以被弯曲一次或多次,以便固定到基板200。

251.如图23或图24所示,当薄层温度传感器300被安装以固定到工作线圈支撑件210或基板200上时,存在以下优点:即使不添加诸如支架100的单独的构件,薄层温度传感器300也能被固定。也就是说,利用工作线圈支撑件210的空白区域或基板200的空白区域,使得薄层温度传感器300被安装。

252.接下来,可以安装上板部温度传感器400,以使第一端连接到或接触上板部4。

253.根据一个实施例,上板部温度传感器400可以固定到工作线圈支撑件210。详细地,上板部温度传感器400可以被安装为,使得第一端被设置在工作线圈支撑件210的中心处,并且第一端可以穿过支架100的第一传感器孔h1和绝热体10的第一感测孔11并且连接到或接触上板部4。

254.以上描述仅仅示出了本公开的技术思想,并且在不背离本公开的基础特性的情况下,本领域技术人员可以对其进行各种修改和改变。

255.因此,本公开的实施例不是旨在限制本公开的技术精神,而是旨在说明本公开的技术思想,并且本公开的技术精神不受这些实施例限制。

256.本公开的保护范围应该由所附权利要求书解释,并且等同物范围内的所有技术思想都应该被解释为落入本公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1