一种软硬结合板压合用复合铝片及其制备方法与流程

1.本发明属于pcb加工技术领域,具体涉及一种软硬结合板压合用复合铝片及其制备方法。

背景技术:

2.fpc与pcb的诞生与发展,催生了软硬结合板这一新产品。因此,软硬结合板,就是柔性线路板与硬性线路板,经过压合等工序,按相关工艺要求组合在一起,形成的具有fpc特性与pcb特性的线路板。软硬结合板同时具备fpc的特性与pcb的特性,因此,它可以用于一些有特殊要求的产品之中,既有一定的挠性区域,也有一定的刚性区域,对节省产品内部空间,减少成品体积,提高产品性能有很大的帮助。

3.现有技术中,软硬结合板压合时由于软板和硬板之间存在高低差或高低不平,压合时两面需要连续放置缓冲辅材,包含铝片、pe膜、离型膜,操作效率低下,而且容易错放、漏放,存在极大的品质风险。

技术实现要素:

4.有鉴于此,本发明提供一种软硬结合板压合用复合铝片及其制备方法,本发明将缓冲辅材铝片、pe膜、离型膜事先固定为一个整体复合铝片,一次性放在板表面,极大的提升生产效率,有效降低了错放、漏放的风险。

5.本发明的技术方案为:一种软硬结合板压合用复合铝片,其特征在于,包括依次设置的离型膜层、pe膜层、铝片。

6.进一步的,所述离型膜层的厚度为20

‑

30um。

7.进一步的,所述pe膜层的厚度为150

‑

400um。

8.进一步的,所述铝片的厚度为100

‑

200um。

9.一种软硬结合板压合用复合铝片的制备方法,其特征在于,包括以下步骤:s1.将卷状pe膜、离型膜、片状铝片分别安装在覆膜机上;s2. 通过覆膜机加热滚轮将pe膜、离型膜、铝片在温度60

‑

100℃、压力5

‑

10kg条件下压合,形成一个整体成为复合铝片,裁切成块状。

10.进一步的,所述步骤s2中,压合条件为:温度80℃、压力7kg。

11.进一步的,所述所述离型膜的厚度为20

‑

30um。

12.进一步的,所述pe膜的厚度为150

‑

400um。

13.进一步的,所述铝片的厚度为100

‑

200um。

14.进一步的,所述离型膜包括防水膜层、凝胶剂层、耐高温树脂层和离型膜层,所述防水膜层、凝胶剂层、耐高温树脂层和离型膜层由外往内依次分布。

15.本发明通过设置的耐高温树脂层,提高离型膜承受较高的温度,避免离型膜受到高温发生变形,影响离型膜的使用。

16.本发明复合铝片的使用方法为:将复合铝片放置在软硬结合板(铜箔、no flow pp、fccl)表面,经过压机高温高压压合;压合完毕之后去掉复合铝片,得到软硬结合板rf pcb。

17.本发明将缓冲辅材铝片、pe膜、离型膜事先固定为一个整体复合铝片,一次性放在板表面,极大的提升生产效率,有效降低了错放、漏放的风险。

附图说明

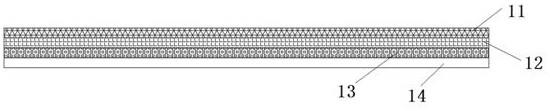

18.图1为本发明复合铝片的结构示意图;图2为本发明复合铝片的加工结构示意图;图3为本发明离型膜的结构示意图。

具体实施方式

19.为使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施方式,对本发明进行进一步的详细说明。应当理解的是,此处所描述的具体实施方式仅用以解释本发明,并不限定本发明的保护范围。

20.实施例1一种软硬结合板压合用复合铝片,其特征在于,包括依次设置的离型膜层1、pe膜层2、铝片3。

21.进一步的,所述离型膜层的厚度为25um。

22.进一步的,所述pe膜层的厚度为250um。

23.进一步的,所述铝片的厚度为150um。

24.实施例2一种软硬结合板压合用复合铝片,其特征在于,包括依次设置的离型膜层1、pe膜层2、铝片3。

25.进一步的,所述离型膜层的厚度为22um。

26.进一步的,所述pe膜层的厚度为200um。

27.进一步的,所述铝片的厚度为120um。

28.实施例3一种软硬结合板压合用复合铝片,其特征在于,包括依次设置的离型膜层1、pe膜层2、铝片3。

29.进一步的,所述离型膜层的厚度为28um。

30.进一步的,所述pe膜层的厚度为350um。

31.进一步的,所述铝片的厚度为180um。

32.实施例4一种软硬结合板压合用复合铝片,其特征在于,包括依次设置的离型膜层1、pe膜层2、铝片3。

33.进一步的,所述离型膜层的厚度为20um。

34.进一步的,所述pe膜层的厚度为150um。

35.进一步的,所述铝片的厚度为100um。

36.实施例5一种软硬结合板压合用复合铝片,其特征在于,包括依次设置的离型膜层1、pe膜层2、铝片3。

37.进一步的,所述离型膜层的厚度为30um。

38.进一步的,所述pe膜层的厚度为400um。

39.进一步的,所述铝片的厚度为200um。

40.实施例6一种软硬结合板压合用复合铝片的制备方法,其特征在于,包括以下步骤:s1.将卷状pe膜、离型膜、片状铝片分别安装在覆膜机上;s2. 通过覆膜机加热滚轮将pe膜、离型膜、铝片在温度60℃、压力5kg条件下压合,形成一个整体成为复合铝片,裁切成块状。

41.进一步的,所述所述离型膜的厚度为20um。

42.进一步的,所述pe膜的厚度为150um。

43.进一步的,所述铝片的厚度为100um。

44.进一步的,所述离型膜包括防水膜层11、凝胶剂层12、耐高温树脂层13和离型膜层14,所述防水膜层、凝胶剂层、耐高温树脂层和离型膜层由外往内依次分布。

45.本发明通过设置的耐高温树脂层,提高离型膜承受较高的温度,避免离型膜受到高温发生变形,影响离型膜的使用。

46.实施例7一种软硬结合板压合用复合铝片的制备方法,其特征在于,包括以下步骤:s1.将卷状pe膜、离型膜、片状铝片分别安装在覆膜机上;s2. 通过覆膜机加热滚轮将pe膜、离型膜、铝片在温度100℃、压力10kg条件下压合,形成一个整体成为复合铝片,裁切成块状。

47.进一步的,所述所述离型膜的厚度为30um。

48.进一步的,所述pe膜的厚度为400um。

49.进一步的,所述铝片的厚度为200um。

50.进一步的,所述离型膜包括防水膜层11、凝胶剂层12、耐高温树脂层13和离型膜层14,所述防水膜层、凝胶剂层、耐高温树脂层和离型膜层由外往内依次分布。

51.本发明通过设置的耐高温树脂层,提高离型膜承受较高的温度,避免离型膜受到高温发生变形,影响离型膜的使用。

52.实施例8一种软硬结合板压合用复合铝片的制备方法,其特征在于,包括以下步骤:s1.将卷状pe膜、离型膜、片状铝片分别安装在覆膜机上;s2. 通过覆膜机加热滚轮将pe膜、离型膜、铝片在温度80℃、压力7kg条件下压合,形成一个整体成为复合铝片,裁切成块状。

53.进一步的,所述所述离型膜的厚度为24um。

54.进一步的,所述pe膜的厚度为220um。

55.进一步的,所述铝片的厚度为140um。

56.进一步的,所述离型膜包括防水膜层11、凝胶剂层12、耐高温树脂层13和离型膜层

14,所述防水膜层、凝胶剂层、耐高温树脂层和离型膜层由外往内依次分布。

57.本发明通过设置的耐高温树脂层,提高离型膜承受较高的温度,避免离型膜受到高温发生变形,影响离型膜的使用。

58.实施例9一种软硬结合板压合用复合铝片的制备方法,其特征在于,包括以下步骤:s1.将卷状pe膜、离型膜、片状铝片分别安装在覆膜机上;s2. 通过覆膜机加热滚轮将pe膜、离型膜、铝片在温度70℃、压力6kg条件下压合,形成一个整体成为复合铝片,裁切成块状。

59.进一步的,所述所述离型膜的厚度为23um。

60.进一步的,所述pe膜的厚度为240um。

61.进一步的,所述铝片的厚度为160um。

62.进一步的,所述离型膜包括防水膜层11、凝胶剂层12、耐高温树脂层13和离型膜层14,所述防水膜层、凝胶剂层、耐高温树脂层和离型膜层由外往内依次分布。

63.本发明通过设置的耐高温树脂层,提高离型膜承受较高的温度,避免离型膜受到高温发生变形,影响离型膜的使用。

64.实施例10一种软硬结合板压合用复合铝片的制备方法,其特征在于,包括以下步骤:s1.将卷状pe膜、离型膜、片状铝片分别安装在覆膜机上;s2. 通过覆膜机加热滚轮将pe膜、离型膜、铝片在温度90℃、压力8kg条件下压合,形成一个整体成为复合铝片,裁切成块状。

65.进一步的,所述所述离型膜的厚度为27um。

66.进一步的,所述pe膜的厚度为360um。

67.进一步的,所述铝片的厚度为170um。

68.进一步的,所述离型膜包括防水膜层11、凝胶剂层12、耐高温树脂层13和离型膜层14,所述防水膜层、凝胶剂层、耐高温树脂层和离型膜层由外往内依次分布。

69.本发明通过设置的耐高温树脂层,提高离型膜承受较高的温度,避免离型膜受到高温发生变形,影响离型膜的使用。

70.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

71.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本发明中所未详细描述的技术特征,均可以通过本领域任一现有技术实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1