具导通孔的电路板线路结构的制作方法及所制成的具导通孔的电路板线路结构与流程

1.一种具导通孔的电路板制造方法,特别是电路板线路结构的制作方法及所制成的具导通孔的电路板线路结构。

背景技术:

2.传统的选镀过程中,当在进行导通孔处的孔洞电镀时,电镀层容易从孔洞的开口溢出,并于孔洞的开口周围形成凸出部,在线路制作时,为了有效覆盖凸出部,光阻选择厚度无法薄化,导致解析度、蚀刻成型上受限,影响了电路板细线路结构的制作。

技术实现要素:

3.有鉴于此,本案于一实施例提供一种具导通孔的电路板线路结构的制作方法,包括提供基板,基板包括基材层及二铜层,基材层具有相对的第一表面及第二表面,二铜层分别形成于基材层的第一表面及第二表面;自位于第一表面的一侧的铜层的表面进行钻孔,孔洞贯穿基板;覆盖二第一光阻层于二铜层的表面,使各第一光阻层形成第一图案结构;去除未被各第一光阻层所覆盖的各铜层的表面;去除二第一光阻层;透过化学反应形成金属化层,金属化层覆盖基板;覆盖二第二光阻层于各铜层的表面,使各第二光阻层形成第二图案结构;透过电镀形成覆铜层,覆铜层覆盖于孔洞的表面并止于第二光阻层;去除二第二光阻层;去除覆铜层外的金属化层。

4.在一些实施例中,该第一光阻层及该第二光阻层为干膜光阻。

5.在一些实施例中,该至少一孔洞是利用一激光钻孔方式形成。

6.在一些实施例中,该金属化层是透过低应力的金属化系统形成。

7.在一些实施例中,该第一图案结构具有至少一耳部,该至少一耳部环绕于该至少一孔洞。

8.在一些实施例中,其中该第二图案结构具有至少一缺口部,该至少一缺口部的边缘大致对应该至少一耳部的边缘。

9.另外,本案于另一实施例中提供一种具导通孔的电路板线路结构,是由如上述各实施例的制造方法所制成的电路板线路结构。

10.综上所述,通过光阻层形成的图案结果可以有效地防止孔洞在电镀时,电镀层溢出孔洞的问题,且光阻层能够轻易地去除而不影响电路板线路结构的制作效率。

附图说明

11.图1为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (一);

12.图2为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (二);

13.图3为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (三);

14.图4为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (四);

15.图5为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (五);

16.图6为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (六);

17.图7为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (七);

18.图8为一实施例的具导通孔的电路板线路结构的制造方法的结构示意图 (八);

19.图9为另一实施例的具导通孔的电路板线路结构的制造方法的结构示意图;

20.图10为另一实施例的具导通孔的电路板线路结构的制造方法的结构示意图;

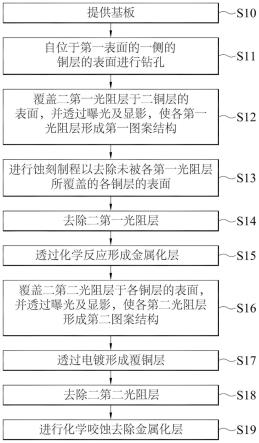

21.图11为一实施例的具导通孔的电路板线路结构的制造方法的流程图。

22.【符号说明】

23.100:电路板线路结构

24.10:基板

25.11:基材层

26.111:第一表面

27.112:第二表面

28.12:铜层

29.12a:铜层

30.12b:铜层

31.13:第一光阻层

32.131:第一图案结构

33.132:耳部

34.14:金属化层

35.15:第二光阻层

36.151:第二图案结构

37.152:缺口部

38.16:覆铜层

39.20:孔洞

40.21:孔壁

41.30:孔洞

42.31:孔壁

43.32:孔底

44.步骤s10:提供基板

45.步骤s11:自位于第一表面的一侧的铜层的表面进行钻孔

46.步骤s12:覆盖二第一光阻层于二铜层的表面,并透过曝光及显影,使各第一光阻层形成第一图案结构

47.步骤s13:进行蚀刻制程以去除未被各第一光阻层所覆盖的各铜层的表面步骤s14:去除二第一光阻层

48.步骤s15:透过化学反应形成金属化层

49.步骤s16:覆盖二第二光阻层于各铜层的表面,并透过曝光及显影,使各第二光阻层形成第二图案结构

50.步骤s17:透过电镀形成覆铜层

51.步骤s18:去除二第二光阻层

52.步骤s19:进行化学咬蚀去除金属化层

具体实施方式

53.请先参阅图1至图11,图1至图8为本发明所述一实施例的具导通孔的电路板线路结构的制造方法的结构示意图(一)至(八),图11为本发明所述一实施例的具导通孔的电路板线路结构的制造方法的流程图。如图1及图 11所示,本实施例的具导通孔的电路板线路结构100的制造方法包括提供基板10(步骤s10),基板10包括基材层11及二铜层12,基材层11具有相对的第一表面111及第二表面112,二铜层12分别形成于基材层11的第一表面 111及第二表面112。也就是说,可以利用基材层11的第一表面111及第二表面112同时制作相同或不同规格的电路板线路结构100,或是仅利用单一侧表面来制作电路板线路结构100。在此实施例中,以双侧表面制作电路板线路结构100作为示例,但不以此为限。

54.如图2及图11所示,为方便后续说明,将形成位于第一表面111侧的铜层以铜层12a示意,位于第二表面112侧的铜层以铜层12b示意。自位于第一表面111的一侧的铜层12a的表面进行钻孔(步骤s11),钻孔所形成的至少一孔洞20将贯穿基板10。在此实施例中,通过激光钻孔的方式形成至少一孔洞20。在此孔洞20以两个为示例,但不以此为限。孔洞20从第一表面111 的一侧的铜层12a至第二表面112的一侧的铜层12b,依序经过铜层12a、基材层11及铜层12b并形成贯孔。

55.如图3及图11所示,覆盖二第一光阻层13于二铜层12的表面,并透过曝光及显影,使各第一光阻层13形成第一图案结构131(步骤s12)。其中,覆盖光阻层并透过曝光及显影制程形成图案结构是利用例如应用于电路板光刻工艺,通过贴合干膜光阻形成光阻层,再以正型光阻或负形光阻技术,形成所需要的图案结构(容后详述)。在此实施例中,以干膜光阻为示例。

56.随后,进行蚀刻制程以去除未被各第一光阻层13所覆盖的各铜层12的表面(步骤s13);如图3所示,经过蚀刻制程后,未被二第一光阻层13所覆盖的二铜层12将会自基板10上被移除,仅保留所欲形成第一图案结构131 的二铜层12。

57.接着,如图4及图11所示,去除二第一光阻层13(步骤s14);由图4 可见,在移除二第一光阻层13后,在基板10上则会留下形成所需的第一图案结构131的二铜层12。

58.传统的制程方法中,一般是先进行电镀孔后再制作线路,在此钻孔完形成孔洞20后,便先利用干膜光阻,先将二铜层12以第一图案结构131形成了所需要的线路,得到了更好的线路解析与蚀刻能力,能够进行细线化的线路成形。

59.接着,如图4及图11所示,透过化学反应形成金属化层14(步骤s15),金属化层14覆盖基板10。在此实施例中,金属化层是透过低应力的金属化系统形成。在此实施例中,透过低应力的金属化系统形成并覆盖基板10的金属化层14,具体来说,与传统的制程方法不同,低应力的金属化系统将使得金属化层14全面覆盖基板10,覆盖的范围包括孔洞20的表面,而孔洞20的表面包括孔壁21,孔壁21包括钻孔而外露的铜层12a、基材层11及铜层12b。另外金属化层14的覆盖的范围还包括了其余外露的基材层11的表面及二铜层 12的表面。

60.如图5及图11所示,覆盖二第二光阻层15于各铜层12的表面,并透过曝光及显影,使各第二光阻层15形成第二图案结构151(步骤s16)。在此实施例中,第一图案结构131与第

二图案结构151相互配合,第一图案结构131 具有耳部132,耳部132环绕于孔洞20,第二图案结构151具有缺口部152,缺口部152的边缘大致对应该耳部132的边缘。具体来说,缺口部152的侧边缘切齐耳部132的侧边缘,形成类似阶梯的结构(容后详述),供后续电镀的使用。

61.如图6及图11所示,透过电镀形成覆铜层16(步骤s17),覆铜层16 覆盖于孔洞20的表面并止于第二光阻层15。在此实施例中,透过电镀方式形成并覆盖孔洞20的表面,所覆盖的范围包括因钻孔而外露的铜层12a、基材层11及铜层12b的侧表面。另外,在此实施例中,覆铜层16沿着耳部132 与缺口部152所形成的阶梯结构延伸并覆盖耳部132的表面,而因为第二光阻层15的阻挡,使覆铜层16止于第二光阻层15而不继续延伸。

62.如图7及图11所示,完成电镀后,去除二第二光阻层15(步骤s18)。由图7可见,在移除二第二光阻层15后,在基板10上留下沿着前述的阶梯结构延伸至耳部132表面的覆铜层16。

63.所述第一图案结构131,使铜层12形成多段式的结构,且环绕在孔洞20 的洞口周围形成耳部132,而第二图案结构151与第一图案结构131所形成的耳部132配合,形成了阶梯结构,覆铜层16沿着前述阶梯结构延伸并被第二图案结构151阻挡,以达到避免电镀层溢出孔洞的效果。

64.如图8及图11所示,进行化学咬蚀制程以去除覆铜层16外的金属化层 14(步骤s19)。在此利用化学咬蚀制成去除的金属化层14为覆铜层16范围以外的金属化层14。

65.此外,在本实施例中,电路板线路结构100是仅具有一层基材层11及二层铜层12的双面板制作而成但不限于此,亦可以具有更多层基材层11,且铜层12随着基材层11增加而增加,也就是由多层基材层11及多层铜层12叠合而成的多层板制作而成。举例来说,多层板由上至下各层顺序可以例如为铜层、基材层、铜层、基材层、铜层、基材层及铜层,并用此多层板进行电路板线路结构的制作。在本实施例中,基材层11可以为任意的纯金属材料或复合金属材料。

66.请参阅图9及图10。在另一实施例中,孔洞30是导通基板10而形成盲孔。部分与上述实施例中相同的部分将不再赘述,仅描述部分不同之处。自位于第一表面111的一侧的铜层12a的表面进行钻孔,钻孔所形成的孔洞30导通至基材层11的第二表面112。孔洞30自第一表面111的一侧的铜层12a,经过铜层12a至基材层11的第二表面112并形成导孔。在化学反应阶段,金属化层14覆盖了孔洞30的表面,而孔洞30的表面包括孔壁31及孔底32,孔壁31包括钻孔而外露的铜层12a及基材层11,孔底32为与基材层11的第二表面112接合的铜层12b的表面。另外,金属化层14也覆盖了其余外露的基材层11的表面及二铜层12的表面。在电镀的阶段时,覆铜层16覆盖于孔洞30的表面并往第一表面111的一侧延伸,而止于如图6中的第二光阻层15。去除第二光阻层15后,便完成如图10所示具有导通孔的电路板线路结构100。

67.综上所述,依据一实施例的一种具导通孔的电路板线路结构的制作方法,通过第一光阻层13及第二光阻层15增加金属化层14及覆铜层16的覆盖范围,覆铜层16沿着第一图案结构131与第二图案结构151配合而成的阶梯结构延伸,并被第二光阻层15阻挡,使覆铜层16贴附于具有第一图案结构131的铜层12上,从而避免孔洞电镀时,电镀层从洞口溢出并形成洞口周围的电镀层凸部。通过本案的方法完成的具导通孔的电路板线路结构100,包括基材层11、二铜层12及覆铜层16,覆铜层16覆盖孔洞20,且覆铜层16沿着耳部132 延伸至二

铜层12的表面,而因为前述第二光阻层15的阻挡,覆铜层16的延伸范围不超过耳部132的部分,故使得基板10具有更平整的表面。

68.虽然本案的技术内容已经以较佳实施例揭露如上,然其并非用以限定本案,任何熟悉此技艺者,在不脱离本案的精神所作些许的更动与润饰,皆应涵盖于本案的范畴内,因此本案的保护范围当视所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1