一种工业柜十六折型材组装框架的制作方法

1.本发明涉及型材领域,更具体的说,它涉及一种工业柜十六折型材组装框架。

背景技术:

2.型材是指金属经过塑性加工成形、具有一定断面形状和尺寸的实心直条;型材的品种规格繁多,用途广泛,在轧制生产中占有非常重要的地位;

3.现有的型材通常是通过重量来提升强度的,换句话说,强度高的型材必然厚重,这显然不符合越来越高的设计要求。但是,现代制造业,例如,汽车制造、机柜制造等多个领域,对于其产品的重量要求有一定的要求,重量较轻的产品能带来一系列的好处,因此,也会对型材的重量及强调有一定要求;

4.现有技术中有采用一体化的框架,进而提升框架整体的结构强度;但是一体化的框架在后期进行维护维修、美化喷漆等一些操作时显得尤为麻烦。

技术实现要素:

5.本发明克服了现有技术的不足,提供结构简单、设计合理、后续可进行各类操作并且轻量化的一种工业柜十六折型材组装框架。

6.为了解决上述技术问题,本发明的技术方案如下:

7.一种工业柜十六折型材组装框架,包括衔接件和型材本体;所述衔接件包括主衔接件和副衔接件,主衔接件和副衔接件通过衔接螺钉进行连接,在主衔接件和副衔接件上设置有用于和型材本体进行衔接的安装柱;在型材本体上设置有十六个折弯,其中包括十个内折弯和六个外折弯。

8.进一步的,所述衔接柱包括主安装柱、左安装柱和右安装柱;并且其三者均设置于主衔接件。

9.进一步的,所述主衔接件呈四棱柱状,在主衔接件的其中一个侧边面上设置有第一安装部,并在第一安装部相邻的侧边面上设置第二安装部;所述第一安装部和第二安装部均包括第一安装板、第二安装板和第三安装板,所述第二安装板的一端与主衔接件的侧边面连接,第二安装板的两端分别与第一安装板和第三安装板的一端连接,其中第一安装板与第二安装板之间的夹角≥90

°

,第一安装板与第三安装板相互垂直;第一安装部和第二安装部之间设置有斜面进行过度;第一安装部的第三安装板与第二安装部的第三安装板以及主衔接件的下表面处于同一水平面,并且连通。

10.进一步的,在第一安装部的第三安装板下表面设置有左安装柱,在第二安装部的第三安装板下表面设置有右安装柱,在主衔接件的下表面设置有主安装柱,所述左安装柱、右安装柱和主安装柱用于固定垂直方向的十六折框架组装型材;所述主安装柱与左安装柱和右安装柱之间间距相等,并且主安装柱的长度<左安装柱和右安装柱的长度;在主衔接件的上端面和主安装柱的下端面均设置有辅助安装孔。

11.进一步的,在主衔接件内设置有用于和副衔接件完成装配的装配空间,并在主衔

接件远离第二安装部的侧边面设置有开口;在第一安装部和第二安装部的第二安装板上设置有对应衔接螺钉的衔接螺孔,所述衔接螺孔与装配空间相通;主安装柱上端面的辅助安装孔与装配空间相通;在主衔接件远离第一安装部的侧边面设置有右安装块,主衔接件通过右安装块固定水平方向的型材。

12.进一步的,所述副衔接件的一端面设置有对应装配空间的装配块,在装配块上设置有对应衔接螺钉的衔接螺孔,并在装配块的上表面设置有辅助安装孔;在副衔接件设置有装配块的一面还设置有用于安装密封条的密封条安装槽;在副衔接件另一端面设置有左安装块,副衔接件通过左安装块固定水平方向的型材。

13.进一步的,所述型材本体包括左半部和右半部,左半部和右半部相互对称。

14.进一步的,所述左半部包括第一直板、第二直板、第三直板、第四直板、第五直板、第六直板、第七直板和第八直板;第一直板的一侧与第二直板的其中一侧连接;第二直板的两侧分别与第一直板的一侧以及第三直板的其中一侧连接;第三直板的两侧分别与第二直板远离第一直板的一侧以及第四直板的其中一侧连接;第四直板的两侧分别与第三直板远离第二直板的一侧以及第五直板的其中一侧连接;第五直板的两侧分别与第四直板远离第三直板的一侧以及第六直板的其中一侧连接;第六直板的两侧分别与第五直板远离第四直板的一侧以及第七直板的其中一侧连接;第七直板的两侧分别与第六直板远离第五直板的一侧以及第八直板的其中一侧连接;所述第三直板、第五直板和第七直板相互平行,第四直板、第六直板和第八直板相互平行,第四直板与第三直板相互垂直;通过第一直板、第二直板、第三直板、第四直板、第五直板、第六直板、第七直板和第八直板在左半部内围成左安装空间;并在第三直板和第四直板上分布设置有左安装豁口;所述左半部包括第一折弯、第二折弯、第三折弯、第四折弯、第五折弯、第六折弯和第七折弯;在第一直板和第二直板之间设置有第一折弯;在第二直板和第三直板之间设置有第二折弯;在第三直板和第四直板之间设置有第三折弯;在第四直板和第五直板之间设置有第四折弯;在第五直板和第六直板之间设置有第五折弯;在第六直板和第七直板之间设置有第六折弯;在第七直板和第八直板之间设置有第七折弯;所述第一折弯和第六折弯为外折弯,第二折弯、第三折弯、第四折弯、第五折弯和第七折弯为内折弯。

15.进一步的,所述右半部包括第九直板、第十直板、第十一直板、第十二直板、第十三直板、第十四直板、第十五直板和第十六直板;第九直板的一侧与第十直板的其中一侧连接;第十直板的两侧分别与第九直板的一侧以及第十一直板的其中一侧连接;第十一直板的两侧分别与第十直板远离第九直板的一侧以及第十二直板的其中一侧连接;第十二直板的两侧分别与第十一直板远离第十直板的一侧以及第十三直板的其中一侧连接;第十三直板的两侧分别与第十二直板远离第十一直板的一侧以及第十四直板的其中一侧连接;第十四直板的两侧分别与第十三直板远离第十二直板的一侧以及第十五直板的其中一侧连接;第十五直板的两侧分别与第十四直板远离第十三直板的一侧以及第十六直板的其中一侧连接;所述第十一直板、第十三直板和第十五直板相互平行,第十二直板、第十四直板和第十六直板相互平行,第十二直板与第十一直板相互垂直;通过第九直板、第十直板、第十一直板、第十二直板、第十三直板、第十四直板、第十五直板和第十六直板在右半部内围成右安装空间;并在第十一直板和第十二直板上分布设置有右安装豁口;所述右半部包括第八折弯、第九折弯、第十折弯、第十一折弯、第十二折弯、第十三折弯和第十四折弯;在第九直

板和第十直板之间设置有第八折弯;在第十直板和第十一直板之间设置有第九折弯;在第十一直板和第十二直板之间设置有第十折弯;在第十二直板和第十三直板之间设置有第十一折弯;在第十三直板和第十四直板之间设置有第十二折弯;在第十四直板和第十五直板之间设置有第十三折弯;在第十五直板和第十六直板之间设置有第十四折弯;所述第八折弯和第十三折弯为外折弯,第九折弯、第十折弯、第十一折弯、第十二折弯和第十四折弯为内折弯。

16.进一步的,还包括第十七直板,所述第十七直板的一侧与第八直板远离第七直板的一侧连接,第十七直板的另一侧与第十六直板远离第十五直板的一侧连接;在第十七直板与第八直板之间设置有第十五折弯,在第十七直板与第十六直板之间设置有第十六折弯,且第十五折弯和第十六折弯均为外折弯;所述第一直板远离第二直板的一侧与第九直板远离第十直板的一侧接触;在第十七直板上分布设置有下安装通孔,并在第一直板和第九直板上设置有与下安装通孔对应的上安装通孔;

17.所述左安装柱与左安装空间匹配;所述右安装柱与右安装空间匹配;第一直板、第二直板、第三直板、第九直板、第十直板和第十一直板设置于主安装柱与左安装柱和右安装柱之间。

18.本发明的有益效果是:

19.1.本发明的型材本体经过通过轧制、挤出、铸造等多道工艺,在型材本体上设置有十六个折弯,使得本发明在轻量化的同时,加强了其受压强度;并且在十个内折弯和六个外折弯的配合下,本发明能够于对应的衔接件牢固结合,再通过衔接件与其他部件进行紧密装配。

20.2.在本发明的型材本体上设置有左安装豁口、右安装豁口、上安装通孔以及下安装通孔,使得能够在本发明上安装一些对应的部件,譬如传感器、控制开关等等,进一步的提升了本发明的应用范围。

21.3.本发明的主衔接件和副衔接件通过衔接螺钉连接,使得当其两者之一损坏后,可针对损坏件进行直接的拆除更换,降低了维修成本,并且使其维修过程更为方便简单。

22.4.在装配过程中,主衔接件上的第一安装部和第二安装部的设置可以使人们的抓取更为方便;斜面则使得装配过程更为安全,防止被本发明划伤造成安装人员受伤;第一安装部的第三安装板与第二安装部的第三安装板以及主衔接件的下表面处于同一水平面,使得主衔接件在与本发明装配时,能够与本发明的端面更好的贴合使其装配后的稳定性能更佳。

23.5.本发明衔接件的上设置的左安装柱与右安装柱,分别与左半部的左安装空间以及右半部的右安装空间匹配,并且主安装柱的长度<左安装柱和右安装柱的长度;当本发明从垂直方向完成与主安装柱、左安装柱和右安装柱的装配后,本发明被左安装柱和右安装柱进行限定,并且左安装柱和右安装柱两者与安装柱之间的长度差进一步的防止本发明在装配后产生晃动。

24.6.装配空间与装配块的配合使得主衔接件和副衔接件之间的连接更为稳定。

25.7.相较于当前市面上比较常见的通过焊接将型材进行连接的方式,本发明衔接件和型材本体之间的组装显得更为方便,并且本发明装配只需要简单工具就可以进行组装,而焊接则需要专业的操作人员和专业的设备进行工作,相比之下本发明降低了大量的成

本。

26.8.相较于通过焊接将型材进行连接的方式,本发明的衔接件和型材本体在装配之前无论是运输方面还是存放方面都较为方便且场地利用率高,在同一个运输环境或是存放环境内可以放置更多的产品,并且本发明在运输途中采用拆开运输的方式,避免了型材之间连接位置可能会出现的损坏;在本发明后续的处理上也更为方便,譬如衔接件和型材本体上喷漆或是与其他部件进行组合装配。

27.9.本发明通过衔接件和型材本体两者装配形成,当其两者任意一个出现损坏时,可以就损坏部件所在的区域进行拆卸并对已损坏的部件进行更换;相较于通过焊接处理的型材,进一步的降低了本发明后续维护的费用。

附图说明

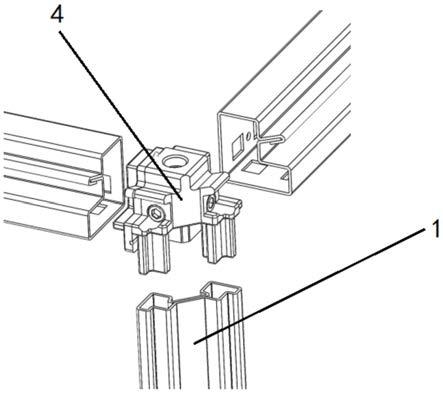

28.图1为本发明整体结构图。

29.图2为本发明一端的放大图。

30.图3为本发明一端的俯视图。

31.图4为本发明一端的仰视图。

32.图5为本发明一端的侧面图。

33.图6为衔接件结构图。

34.图7为主衔接件和副衔接件装配结构图。

35.图8为主衔接件正面结构图。

36.图9为主衔接件反面结构图。

37.图10为副衔接件正面结构图。

38.图11为副衔接件反面结构图。

39.图中标号:

40.1.型材本体;2.左半部;3.右半部;4.衔接件;11.主安装口;12.辅助安装口;13.上安装通孔;14.下安装通孔;21.左安装空间;22.左安装豁口;31.右安装空间;32.右安装豁口;41.左安装柱;42.右安装柱;43.主安装柱;44.主衔接件;45.副衔接件;551.第一直板;52.第二直板;53.第三直板;54.第四直板;55.第五直板;56.第六直板;57.第七直板;58.第八直板;59.第九直板;60.第十直板;61.第十一直板;62.第十二直板;63.第十三直板;64.第十四直板;65.第十五直板;66.第十六直板;67.第十七直板;71.第一折弯;72.第二折弯;73.第三折弯;74.第四折弯;75.第五折弯;76.第六折弯;77.第七折弯;78.第八折弯;79.第九折弯;80.第十折弯;81.第十一折弯;82.第十二折弯;83.第十三折弯;84.第十四折弯;85.第十五折弯;86.第十六折弯100.衔接螺钉;101.第一安装部;102.第二安装部;103.第一安装板;104.第二安装板;105.第三安装板;106.斜面;107.辅助安装孔;108.装配空间;109.衔接螺孔;110.右安装块;111.装配块;112.密封条;113.密封条安装槽;114.左安装块;。

具体实施方式

41.下面结合附图和具体实施例对本发明进一步说明。应当说明的是,实施例只是对本发明的具体阐述,其目的是为了让本领域技术人员更好地理解本发明的技术方案,不应

视为对本发明的限定。

42.在本发明的描述中,需要说明的是,如出现术语“中心”、“上”、“下”“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.实施例:

44.如图1所示,一种工业柜十六折型材组装框架,包括衔接件和型材本体;所述衔接件包括主衔接件和副衔接件,主衔接件和副衔接件通过衔接螺钉进行连接,在主衔接件和副衔接件上设置有用于和型材本体进行衔接的安装柱;在型材本体上设置有十六个折弯,其中包括十个内折弯和六个外折弯;本发明的经过通过轧制、挤出、铸造等多道工艺,在型材本体上设置有十六个折弯,使得本发明在轻量化的同时,加强了其受压强度;并且在十个内折弯和六个外折弯的配合下,本发明能够于对应的衔接件牢固结合,再通过衔接件与其他部件进行紧密装配。

45.所述衔接柱包括主安装柱、左安装柱和右安装柱;并且其三者均设置于主衔接件。

46.如图2所示,在本实施例中,所述型材本体1包括左半部2和右半部3,左半部2和右半部3相互对称,使得本发明的结构更为牢固稳定。

47.如图5所示,在本实施例中,所述左半部2包括第一直板51、第二直板52、第三直板53、第四直板54、第五直板55、第六直板56、第七直板57和第八直板58;第一直板51的一侧与第二直板52的其中一侧连接;第二直板52的两侧分别与第一直板51的一侧以及第三直板53的其中一侧连接;第三直板53的两侧分别与第二直板52远离第一直板51的一侧以及第四直板54的其中一侧连接;第四直板54的两侧分别与第三直板53远离第二直板52的一侧以及第五直板55的其中一侧连接;第五直板55的两侧分别与第四直板54远离第三直板53的一侧以及第六直板56的其中一侧连接;第六直板56的两侧分别与第五直板55远离第四直板54的一侧以及第七直板57的其中一侧连接;第七直板57的两侧分别与第六直板56远离第五直板55的一侧以及第八直板58的其中一侧连接;所述第三直板53、第五直板55和第七直板57相互平行,第四直板54、第六直板56和第八直板58相互平行,第四直板54与第三直板53相互垂直;通过第一直板51、第二直板52、第三直板53、第四直板54、第五直板55、第六直板56、第七直板57和第八直板58在左半部2内围成左安装空间21,用于和衔接件4稳定连接;并在第三直板53和第四直板54上分布设置有左安装豁口22,使得能够在本发明上安装一些对应的部件,进一步的提升本发明的应用范围。

48.在本实施例中,所述左半部2包括第一折弯71、第二折弯72、第三折弯73、第四折弯74、第五折弯75、第六折弯76和第七折弯77;在第一直板51和第二直板52之间设置有第一折弯71;在第二直板52和第三直板53之间设置有第二折弯72;在第三直板53和第四直板54之间设置有第三折弯73;在第四直板54和第五直板55之间设置有第四折弯74;在第五直板55和第六直板56之间设置有第五折弯75;在第六直板56和第七直板57之间设置有第六折弯76;在第七直板57和第八直板58之间设置有第七折弯77;所述第一折弯71和第六折弯76为外折弯,第二折弯72、第三折弯73、第四折弯74、第五折弯75和第七折弯77为内折弯。

49.在本实施例中,所述右半部3包括第九直板59、第十直板60、第十一直板61、第十二直板62、第十三直板63、第十四直板64、第十五直板65和第十六直板66;第九直板59的一侧

与第十直板60的其中一侧连接;第十直板60的两侧分别与第九直板59的一侧以及第十一直板61的其中一侧连接;第十一直板61的两侧分别与第十直板60远离第九直板59的一侧以及第十二直板62的其中一侧连接;第十二直板62的两侧分别与第十一直板61远离第十直板60的一侧以及第十三直板63的其中一侧连接;第十三直板63的两侧分别与第十二直板62远离第十一直板61的一侧以及第十四直板64的其中一侧连接;第十四直板64的两侧分别与第十三直板63远离第十二直板62的一侧以及第十五直板65的其中一侧连接;第十五直板65的两侧分别与第十四直板64远离第十三直板63的一侧以及第十六直板66的其中一侧连接;所述第十一直板61、第十三直板63和第十五直板65相互平行,第十二直板62、第十四直板64和第十六直板66相互平行,第十二直板62与第十一直板61相互垂直;通过第九直板59、第十直板60、第十一直板61、第十二直板62、第十三直板63、第十四直板64、第十五直板65和第十六直板66在右半部3内围成右安装空间31,用于和衔接件4稳定连接;并在第十一直板61和第十二直板62上分布设置有右安装豁口32,使得能够在本发明上安装一些对应的部件,进一步的提升本发明的应用范围。

50.在本实施例中,所述左安装豁口22和右安装豁口32均包括主安装口11和辅助安装口12,所述主安装口11呈矩形,辅助安装口12呈圆形并设置于主安装口11两端。

51.在一些优选的方式中,左安装豁口22和右安装豁口32的大小以及形状可根据对应的安装部件的大小以及形状进行设置。

52.在本实施例中,所述右半部3包括第八折弯78、第九折弯79、第十折弯80、第十一折弯81、第十二折弯82、第十三折弯83和第十四折弯84;在第九直板59和第十直板60之间设置有第八折弯78;在第十直板60和第十一直板61之间设置有第九折弯79;在第十一直板61和第十二直板62之间设置有第十折弯80;在第十二直板62和第十三直板63之间设置有第十一折弯81;在第十三直板63和第十四直板64之间设置有第十二折弯82;在第十四直板64和第十五直板65之间设置有第十三折弯83;在第十五直板65和第十六直板66之间设置有第十四折弯84;所述第八折弯78和第十三折弯83为外折弯,第九折弯79、第十折弯80、第十一折弯81、第十二折弯82和第十四折弯84为内折弯。

53.如图3、4所示,在本实施例中,还包括第十七直板67,所述第十七直板67的一侧与第八直板58远离第七直板57的一侧连接,第十七直板67的另一侧与第十六直板66远离第十五直板65的一侧连接;在第十七直板67与第八直板58之间设置有第十五折弯85,在第十七直板67与第十六直板66之间设置有第十六折弯86,且第十五折弯85和第十六折弯86均为外折弯;所述第一直板51远离第二直板52的一侧与第九直板59远离第十直板60的一侧接触;在第十七直板67上分布设置有下安装通孔14,并在第一直板51和第九直板59上设置有与下安装通孔14对应的上安装通孔13。

54.在一些优选的方式中,上安装通孔13与下安装通孔14处于对应的位置,并且上安装通孔13与下安装通孔14相通。

55.在一些优选的方式中,第一折弯71和第八折弯78为锐角,其两者的折弯角度一般采用60

°

。

56.在一些优选的方式中,第二折弯72和第九折弯79为钝角,其两者的折弯角度一般采用120

°

。

57.在一些优选的方式中,第十五折弯85和第十六折弯86为钝角,其两者的折弯角度

一般采用120

°

。

58.如图6、7所示,在一些优选的方式中,所述衔接件4包括主衔接件44和副衔接件45,主衔接件44和副衔接件45通过衔接螺钉100进行连接;本发明的主衔接件44和副衔接件45通过衔接螺钉100,使得当其两者之一损坏后,可针对损坏件进行直接的拆除更换,降低了维修成本,并且使其维修过程更为方便简单。

59.如图8所示,在一些优选的方式中,所述主衔接件44呈四棱柱状,在主衔接件44的其中一个侧边面上设置有第一安装部101,并在第一安装部101相邻的侧边面上设置第二安装部102;所述第一安装部101和第二安装部102均包括第一安装板103、第二安装板104和第三安装板105,所述第二安装板104的一端与主衔接件44的侧边面连接,第二安装板104的两端分别与第一安装版和第三安装板105的一端连接,其中第一安装板103与第二安装板104之间的夹角为110

°

,第一安装板103与第三安装板105相互垂直;第一安装部101和第二安装部102之间设置有斜面106进行过度;第一安装部101的第三安装板105与第二安装部102的第三安装板105以及主衔接件44的下表面处于同一水平面,并且连通;在装配过程中,主衔接件44上的第一安装部101和第二安装部102的设置可以使人们的抓取更为方便;斜面106则使得装配过程更为安全,防止被本发明划伤造成安装人员受伤;第一安装部101的第三安装板105与第二安装部102的第三安装板105以及主衔接件44的下表面处于同一水平面,使得主衔接件44在与本发明装配时,能够与本发明的端面更好的贴合使其装配后的稳定性能更佳。

60.在一些优选的方式中,在第一安装部101的第三安装板105下表面设置有与左安装空间21匹配的左安装柱41,在第二安装部102的第三安装板105下表面设置有与右安装空间31匹配的右安装柱42,在主衔接件44的下表面设置有主安装柱43,所述左安装柱41、右安装柱42和主安装柱43用于固定垂直方向的十六折框架组装型材;所述主安装柱43与左安装柱41和右安装柱42之间间距相等,并且主安装柱43的长度<左安装柱41和右安装柱42的长度;第一直板51、第二直板52、第三直板53、第九直板59、第十直板60和第十一直板61设置于主安装柱43与左安装柱41和右安装柱42之间;在主衔接件44的上端面和主安装柱43的下端面均设置有辅助安装孔107,用于和其他部件进行加固安装;本发明衔接件4的上设置的左安装柱41与右安装柱42,分别与左半部的左安装空间21以及右半部的右安装空间31匹配,并且主安装柱43的长度<左安装柱41和右安装柱42的长度;当本发明从垂直方向完成与主安装柱43、左安装柱41和右安装柱42的装配后,本发明被左安装柱41和右安装柱42进行限定,并且左安装柱41和右安装柱42两者与安装柱之间的长度差进一步的防止本发明在装配后产生晃动。

61.如图9、10、11所示,在一些优选的方式中,在主衔接件44内设置有用于和副衔接件45完成装配的装配空间108,并在主衔接件44远离第二安装部102的侧边面设置有开口;在第一安装部101和第二安装部102的第二安装板104上设置有对应衔接螺钉100的衔接螺孔109,所述衔接螺孔109与装配空间108相通;主衔接件44上端面的辅助安装孔107与装配空间108相通,用于和其他部件进行加固安装,且进一步的加强牢固性;在主衔接件44远离第一安装部101的侧边面设置有右安装块110,主衔接件44通过右安装块110固定水平方向的型材;所述副衔接件45的一端面设置有对应装配空间108的装配块111,在装配块111上设置有对应衔接螺钉100的衔接螺孔109,并在装配块111的上表面设置有辅助安装孔107,用于

和其他部件进行加固安装,且进一步的加强牢固性;在副衔接件45设置有装配块111的一面还设置有用于安装密封条112的密封条安装槽113,用于增强衔接件4完成装配后的密封性;在副衔接件45另一端面设置有左安装块114,副衔接件45通过左安装块114固定水平方向的型材;装配空间108与装配块111的配合使得主衔接件44和副衔接件45之间的连接更为稳定并且左安装块114和右安装块110使得衔接件4能够与水平方向的型材完成装配。

62.在一些优选的方式中,所述左安装块114和右安装块110可根据对应安装的型材的类型不同改变其两者的形状,使其能够有更好的适用性,并且使得本发明能与更多类型的型材组合装配。

63.以上所述仅是本发明优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1