镀镍金工艺消除镍金层色差的加工方法与流程

1.本发明涉及镀镍金技术领域,尤其是镀镍金工艺消除镍金层色差的加工方法。

背景技术:

2.现有技术中,电镀镍金设备采用铜排作为阴极杠,在铜排上安装不锈钢顶夹具,用顶夹具与待电镀板的铜板边进行电流导通,天车将挂有印制板的铜排吊到电镀槽内,形成回路;实现对电路板上裸露在干膜外的线路图形实施电镀,最终在铜表面电镀上镍金。

3.然而,电镀镍金设备加工过程中,经常出现镍金层表面色差不良的质量缺陷,也即,电镀后的镍金层发乌、发雾。

4.基于此,如何设计一种消除镍金层色差的加工方法,是本领域技术人员亟待解决的问题。

技术实现要素:

5.本发明提供了镀镍金工艺消除镍金层色差的加工方法,避免电路板电镀后的镍金层出现发乌、发雾的现象。

6.本发明解决其技术问题是采取以下技术方案实现的:

7.本发明提供了镀镍金工艺消除镍金层色差的加工方法,包括:对所述电路板进行酸洗;

8.在满足特定条件下,对所述电路板进行镀镍;

9.所述特定条件为:对所述电路板进行清洗;

10.和/或,在预设时间后,对镍槽通电流。

11.可选地,在本发明中,对所述电路板进行清洗,具体包括:

12.采用去离子水溶液对所述电路板进行清洗。

13.可选地,在本发明中,在对所述电路板进行酸洗之前,还包括:

14.s11、除油剂对所述电路板的表面进行除油;

15.s12、自来水清洗所述电路板表面的残留物;

16.s13、将所述电路板浸泡在微蚀液中,对所述电路板表面进行轻微腐蚀;

17.s14、所述自来水清洗所述电路板表面的残留物

18.可选地,在本发明中,对所述电路板进行镀镍之后,还包括:

19.s21、除油剂对所述电路板的表面进行除油;

20.s22、自来水清洗所述电路板表面的残留物;

21.s23、将所述电路板浸泡在微蚀液中,对所述电路板表面进行轻微腐蚀;

22.s24、所述自来水清洗所述电路板表面的残留物;

23.s25、采用去离子水溶液对所述电路板进行清洗,和/或,在预设时间后,对金槽通电流;

24.s26、对所述电路板进行镀金。

25.可选地,在本发明中,所述预设时间设为15秒至25秒。

26.本发明的优点和积极效果是:

27.由于电路板表面带有酸溶液,并且,提前给镍槽通电流,因此,电流会就将电路板的铜面击糊、击雾。基于此,在本发明中,电路板在酸洗后,采用去离子水溶液对电路板进行清洗,以洗去电路板上的酸溶液,延迟预设时间后,再给镍槽(金槽)通电流,对电路板进行镀镍(或镀金);因此,消除了镍金层表面色差的质量缺陷,使得产品质量得以全面提升。

附图说明

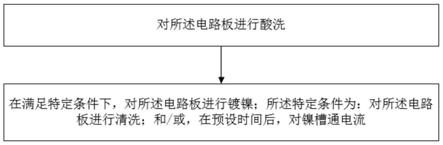

28.图1是本发明的提供的镀镍金工艺消除镍金层色差的加工方法的流程图;

29.图2是本发明的提供的对镍槽通电流的倒计时的示意图。

具体实施方式

30.下面将结合附图,对本发明实施例提供的一种传输资源的分配方法及设备的具体实施方式进行详细地说明。需要说明的是,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.在介绍本发明之前,需要说明的是,发明人有如下发现:

32.在发现镍金层的表面产生色差后,发明人对现场送排风、工作环境、上序产品质量以及镀镍金设备的17个工作槽位等的逐一排查测试,结果是均不能解决上述问题;

33.然而,在一次实验中,飞巴产品在进入镍槽前,未通电流,等发现后,镍槽输入电流;这次的实验结果是:唯独漏通电流的这一飞巴产品没有出现镍金层发雾、发乌的现象;

34.发明人通过用万用表重复检测,发现:当飞巴挂着电路板、带着提前输入好的有板信号,在镍槽上方开始垂直降落,且未完全降落到鞍座上时,万用表已检测到有电压产生了,这说明,控制电箱的输送信号提前给高频开关电源下达工作的指令,造成电路板在空气中就开始电镀了,这时,电路板表面带有酸溶液;在这种强酸性和空气环境下,电流一下就将铜面击糊、击雾了;原来镍金层表面的色差是由于底层铜在半空中被提前电镀氧化所致,而和镍槽、金槽没有任何关系。

35.因此,如下将具体说明如何消除镍金层表面的色差。

36.以下结合附图对本发明实施例做进一步详述:

37.本发明提出的镀镍金工艺消除镍金层色差的加工方法,如图1所示,包括:对所述电路板进行酸洗;

38.在满足特定条件下,对所述电路板进行镀镍;

39.所述特定条件为:对所述电路板进行清洗;

40.和/或,在预设时间后,对镍槽通电流。

41.如此,电路板在酸洗后,采用去离子水溶液对电路板进行清洗,以洗去电路板上的酸溶液,延迟预设时间后,对镍槽(或金槽)通电流,对电路板进行镀镍(或镀金);因此,消除了镍金层表面色差的质量缺陷,使得产品质量得以全面提升。

42.可选地,在本发明实施例中,对所述电路板进行清洗,具体包括:

43.采用去离子水溶液对所述电路板进行清洗。

44.可选地,在本发明实施例中,在对所述电路板进行酸洗之前,还包括:

45.s11、除油剂对所述电路板的表面进行除油;

46.s12、自来水清洗所述电路板表面的残留物;

47.s13、将所述电路板浸泡在微蚀液中,对所述电路板表面进行轻微腐蚀;

48.s14、所述自来水清洗所述电路板表面的残留物。

49.如此,保证了电路板表面的洁净,有利于后续对电路板进行镀镍金。

50.可选地,在本发明实施例中,对所述电路板进行镀镍之后,还包括:

51.s21、除油剂对所述电路板的表面进行除油;

52.s22、自来水清洗所述电路板表面的残留物;

53.s23、将所述电路板浸泡在微蚀液中,对所述电路板表面进行轻微腐蚀;

54.s24、所述自来水清洗所述电路板表面的残留物;

55.s25、采用去离子水溶液对所述电路板进行清洗,和/或,在预设时间后,对金槽通电流;

56.s26、对所述电路板进行镀金。

57.如此,在电路板的表面镀镍后,再在电路板的表面上镀金,从而在电路板的表面形成镍金层。

58.可选地,在本发明实施例中,所述预设时间设为15秒至25秒。

59.需要说的是,预设时间还可以设为19秒或21秒,在此并不做具体限定,也就是说,可以根据实际情况进行设置,以满足不同场景的需求,提高设计的灵活性。

60.实施例一:

61.除油剂对电路板的表面进行除油;

62.自来水清洗电路板表面的残留物,且清洗两次;

63.将电路板浸泡在微蚀液中,对电路板表面进行轻微腐蚀;

64.自来水清洗电路板表面的残留物,且清洗两次;

65.将电路板进行酸洗;

66.采用去离子水溶液对所述电路板进行清洗,以洗去电路板上的酸溶液;

67.延迟20秒后,对镍槽通电流,对电路板进行镀镍;

68.自来水清洗电路板表面的残留物,且清洗两次;

69.将电路板浸泡在微蚀液中,对电路板表面进行轻微腐蚀;

70.自来水清洗电路板表面的残留物,且清洗两次;

71.将电路板进行酸洗;

72.采用去离子水溶液对所述电路板进行清洗,以洗去电路板上的酸溶液;

73.延迟20秒后,对金槽通电流,对电路板进行镀金,从而在电路板上形成镍金层。

74.如此,电路板在酸洗后,采用去离子水溶液对电路板进行清洗,以洗去电路板上的酸溶液,延迟预设时间后,对对镍槽(或金槽)通电流,对电路板进行镀镍(或镀金);因此,消除了镍金层表面色差的质量缺陷,使得产品质量得以全面提升。

75.此外,参见图2所示,图2的具体过程为:计时器启动,开始计时,设置延长20秒,20秒过后,对镍槽(或金槽)通电流,实现对电路板镀镍(或镀金)。

76.需要强调的是,本发明所述的实施例是说明性的,而不是限定性的,因此本发明并

不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本发明的技术方案得出的其他实施方式,同样属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1