一种48V的BSG电机集成式逆变器的制作方法

一种48v的bsg电机集成式逆变器

技术领域

1.本发明属于bsg电机逆变器技术领域,尤其涉及一种48v的bsg电机集成式逆变器。

背景技术:

2.节能减排是全人类共同的责任,也是绝大多数社会成员的强烈愿望。在化石燃料日益枯竭和汽车技术飞速发展大环境下,国家对汽车油耗和排放要求越来越严格。虽然无论节能减排效果,还是先进程度,bsg技术都不如燃料电池、纯电动技术,但这种技术,正在逐渐被业内专家一致看好,有可能在未来相当长一段时间内占据传统动力汽车节能减排主流技术的地位,因为任何一种节能减排技术,要想获得大规模普及,前提是价格必须能够让人接受。bsg技术最大优势在于对整车改动小,增加的成本有限。以配装bsg的奇瑞a5为例,厂商定价为7.48万元,与价格6.98万的普通a5相比,仅增加大约7%,这为普通消费者购买bsg车型创造了条件。况且,随着市场规模的扩大,bsg技术应用成本有望得到进一步降低,当bsg车型价格与同型号的传统动力汽车价格差异减少到一定程度时,bsg技术的成本因素几乎可以忽略不计。加上现在新能源汽车存在电池衰减快、续航里程较短和充电速度慢等问题,使得纯电汽车普及使用的便捷程度大受影响,尤其在商用车领域,行驶里程多、输出功率大让纯电商用车目前发展受到限制。48v的bsg(belt

‑

driven starter genertor)属于混合动力中的弱混技术,是一种将逆变控制器与电机集成的电机系统,可在汽车怠速时实现电机快速启停,制动时进行能量回收。爬坡时提供助力,综合节油效率可达到8

‑

12%,符合被公认为“3r”的绿色设计原则,即reduce,reuse,recycle,减少环境污染、减小能源消耗,产品和零部件的回收再生循环或者重新利用。

3.目前48v的bsg系统已在部分乘用车上应用。由于bsg系统安装于发动机前端轮系,其安装空间较小且工作环境复杂、温度高、振动大,这就对bsg系统的零部件提出了更严苛的要求,如对其电容模块要求容量大,纹波电流小、体积小且抗震性能好。商用车启动功率和转矩较大,工作条件更苛刻,因此商用车领域还没有该系统的成功应用。

4.目前48v的bsg系统已在部分乘用车上应用。商用车行驶里程多,载重大,怠速工况总时长远多于乘用车,因此油耗和有害物质排放更严重。由于商用车启动功率和转矩都较大,市场上的乘用车bsg系统不能满足商用车bsg系统功率需求,限制了48v系统在商用车领域的应用。为此,设计出一种48v的bsg电机集成式逆变器。

技术实现要素:

5.本发明的目的在于提供一种48v的bsg电机集成式逆变器,以解决现在市场上没有针对商用车bsg电机逆变器的集成式结构设计的问题。

6.为实现上述目的,本发明的一种48v的bsg电机集成式逆变器的具体技术方案如下:一种48v的bsg电机集成式逆变器,包括散热板,所述散热板的上端面为承载面,散热板的下端面为装配面,承载面中部设有电容模块安装槽,电容模块安装槽的一端的前方

分开设置有两个输出螺杆让位孔,两个输出螺杆让位孔附近各设有流道口,两处流道口之间连通设有围绕电容模块安装槽布置的流道腔,在流道腔上方的承载面设有功率模组焊接区域,功率模组焊接区域焊接有功率模块,散热板上方安装有支架,支架采用绝缘材料制成,支架安装有电容模块,散热板下方设有pcb模块,通过散热板、功率模块、支架、电容模块和pcb模块的集成设计,兼顾结构紧凑性和抗震性,同时满足商用车bsg电机逆变器的需求。

7.进一步的,所述功率模组焊接区域设置为三块,以电容模块安装槽为中心品字形布置,结构更加紧凑。

8.进一步的,所述电容模块上方设有电机护罩,用于遮护本发明。

9.进一步的,所述流道腔内固定设有扰流部件,用于增强冷却介质流体扰动效果,增强散热效果,保证功率模组正常工作。

10.进一步的,所述流道口为圆孔,用于对接市场上常用的通水部件。

11.进一步的,所述散热板承载面沿外围设有闭环的密封槽,用于加强密封效果。

12.进一步的,所述功率模组焊接区域平面度不大于0.4mm,以达到更好的焊接效果。

13.进一步的,所述支架上端面为支架的电容模块承载面,支架下端面为支架的散热板装配面;支架包括电容模块安装位,电容模块安装位设有电容模块安装槽,所述支架在功率模组焊接区域的相对位置设置功率模块安装位,功率模块安装位设有功率模块安装槽,便于提高设备的整体性。

14.进一步的,所述支架在输出螺杆让位孔的相对位置设有通孔,用于配设输出螺杆。

15.进一步的,所述功率模块安装位设有连接嵌件,连接嵌件包括pcb嵌件和定子项嵌件,所述连接嵌件在散热板装配面设有嵌件定位柱,连接嵌件在嵌件定位柱端部透出,透出部分为pcb模块焊接端,连接嵌件伸入功率模块安装槽的一端设为端子焊接端,用于与其他结构连接。

16.进一步的,所述连接嵌件的端子焊接端各设有焊接面,焊接面水平高度一致,焊接面包括pcb嵌件设有的pcb嵌件端子焊接面和定子项嵌件设有的定子项嵌件端子焊接面,所述各pcb嵌件端子焊接面形状全等,各定子项嵌件端子焊接面形状全等,便于自动化焊接,可以提高产能。

17.进一步的,所述散热板装配面沿功率模块安装位外围设有胶槽。

18.进一步的,所述电容模块包括正负母排,正负母排由正母排(51)和负母排采用层叠结构构成,正母排在负母排上方,正母排和负母排之间设有绝缘层所述正负母排在输出螺杆让位孔的一侧设有连接臂,其余三侧设有一根以上端子臂,连接臂和端子臂折弯使正负母排呈盒体,盒体内底部为电容安装面,所述电容安装面均匀设有一个以上安装电解电容的电容安装位,电容安装位设有供电解电容引脚穿过的电容安装孔,电容安装位采用开槽压扁结构。

19.进一步的,所述正母排连接臂一侧的电容安装面外侧设有让位孔,正负母排在让位孔处各设有pcb针脚,负母排的pcb针脚经让位孔中伸出。

20.进一步的,所述电容安装面相切设有电容支架,电容支架设有供电解电容穿过的电容穿孔,电容穿孔夹持电解电容。

21.进一步的,所述电容支架下端面设有装配孔,所述装配孔处设置有定位柱,所述定位柱下端面与电容安装面外切,定位柱外侧面与电解电容外侧面外切,所述定位柱侧面设

有加强筋。

22.进一步的,所述电容支架上设有螺杆连接孔,螺杆连接孔内设有金属套筒。

23.进一步的,所述电容支架上端面耦合设有散热壳,散热壳为金属壳体。

24.进一步的,所述连接臂上设有连接孔,连接孔通过焊接和/或螺纹锁紧固定连接输出螺杆。

25.进一步的,所述绝缘层为母排绝缘垫,母排绝缘垫将正母排和负母排完全隔开。

26.相比较现有技术而言,本发明具有以下有益效果:1.本发明通过散热板、功率模块、支架、电容模块和pcb模块的集成设计,兼顾结构紧凑性和抗震性,同时满足商用车bsg电机逆变器的需求。

27.2.本发明其内部设有流道腔且均布于散热板周圈,通过冷却介质循环可大幅提高散热效果,还能减轻散热板重量,满足48v的bsg系统逆变器散热需求。

28.3.本发明功率模组焊接区域设置为三块,以电容模块安装槽为中心品字形布置设计的结构紧凑。

29.4.本发明支架采用绝缘材料一次整体注塑成型,耐温性、耐绝缘性和机械性能良好,避免不同结构分体支架的高昂模具费用,提高生产效率,减轻逆变器整体重量,满足bsg系统轻量化需求。

30.5.本发明连接嵌件的端子焊接端各设有焊接面,各焊接面水平高度一致,各pcb嵌件端子焊接面形状全等,各定子项嵌件端子焊接面形状全等,可减少调整超声波焊接参数的次数,提高焊接效率。

31.6.本发明散热板装配面沿功率模块安装位外围设有胶槽,提高与散热板连接效果。

32.7.本发明电容模块整体结构紧凑,体积小,电容容值大,纹波电流小,兼顾抗震性与散热性,可满足商用车bsg系统使用及小型轻量化发展需要电解电容竖直放置于散热壳与电容支架中,且缝隙处填充密封胶,可提高电容模块抗震性与导热性。

33.8.本发明正负母排采用层叠结构,电感小,利于散热,正负母排使用母排绝缘垫完全隔开,保证正母排和负母排之间充分绝缘。

34.9.本发明电容安装位采用开槽压扁结构,不仅可以保证电解电容引脚焊接空间,而且可在焊接时减小焊点处散热,提高可焊性,保证电解电容引脚与母排焊接牢固。

附图说明

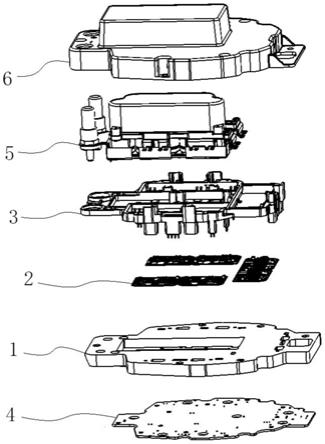

35.图1为本发明结构整体立体示意图;图2为本发明结构爆炸示意图;图3为本发明结构中散热板的展开示意图;图4为本发明结构中支架示意图;图5为本发明结构中电容模块整体示意图;图6为本发明结构中正负母排示意图;图7为本发明结构中电容模块立体断面示意图。

36.图中标号说明:1.散热板,11.电容模块安装槽,12.输出螺杆让位孔,13.流道口,14.流道腔,141.扰流部件,15.功率模组焊接区域,17.密封槽,2.功率模块,3.支架,311.电

容模块安装槽,321.通孔,331.功率模块安装槽,3321.pcb嵌件,3322.定子项嵌件,3323.嵌件定位柱,3324.pcb模块焊接端,3325.端子焊接端,36.胶槽,4.pcb模块,5.电容模块,51.正母排,52.负母排,521.开槽压扁结构,53.绝缘层,54.连接臂,541.连接孔,542.输出螺杆,55.端子臂,551.端子,56.pcb针脚,57.电解电容,58.电容支架,581.电容穿孔,582.装配孔,5821.定位柱,59.散热壳,6.电机护罩。

37.具体实施方式:为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明的理解。

38.如图1至图7,设计出一种48v的bsg电机集成式逆变器,包括散热板1,散热板可以通过机加工分部加工,然后焊接制成,所述散热板的上端面为承载面,散热板的下端面为装配面,承载面中部设有电容模块安装槽11,电容模块安装槽11的一端的前方分开设置有两个输出螺杆让位孔12,两个输出螺杆让位孔12附近各设有流道口13,两处流道口13之间连通设有围绕电容模块安装槽布置的流道腔14,在流道腔14上方的承载面设有功率模组焊接区域15,功率模组焊接区域15焊接有功率模块2,散热板1上方安装有支架3,支架3采用绝缘材料制成,支架3安装有电容模块5,散热板1下方设有pcb模块4。本发明通过散热板、功率模块、支架、电容模块和pcb模块的集成设计,兼顾结构紧凑性和抗震性,同时满足商用车bsg电机逆变器的需求。

39.其中,所述电容模块4上方设有用于隔离防护的电机护罩6。所述流道腔14内设有扰流部件141,通过对冷却液扰流,进而增强冷却效果。所述流道口13为圆孔,方便于对接各种水嘴。所述散热板1设有定子线定位孔。所述散热板1设有pcb安装定位孔。所述散热板1设有支架pin针定位孔。所述散热板1设有插头安装孔。所述散热板1承载面沿外围设有闭环的密封槽17,用于放置密封圈,可优选o型密封圈,增加设备的密封效果。所述功率模组焊接区域15平面度不大于0.4mm,用于保证和功率模块的焊接效果。所述支架3上端面为电容模块承载面,支架3下端面为散热板装配面;支架包括电容模块安装位,电容模块安装位设有电容模块安装槽311。所述支架3在输出螺杆让位孔12的相对位置设置输出螺杆安装位。所述支架3在功率模组焊接区域15的相对位置设置功率模块安装位,功率模块安装位设有功率模块安装槽331。所述功率模块安装位设有连接嵌件,连接嵌件包括pcb嵌件3321和定子项嵌件3322。所述连接嵌件在散热板装配面设有嵌件定位柱3323,连接嵌件在嵌件定位柱3323端部透出,透出部分为pcb模块焊接端3324,连接嵌件伸入功率模块安装槽331的一端设为端子焊接端3325。所述支架3采用绝缘材料制成。所述支架3沿周边设有用于整体装配的安装孔,保证本发明的整体性。所述连接嵌件的端子焊接端3325各设有焊接面,焊接面包括pcb嵌件设有的pcb嵌件端子焊接面和定子项嵌件设有的定子项嵌件端子焊接面,所述各焊接面水平高度一致。所述各pcb嵌件端子焊接面形状全等,各定子项嵌件端子焊接面形状全等,便于焊机通过一次参数输入就可以完成所有焊接,提升焊接工效。所述输出螺杆安装位设有通孔321。所述电容模块5包括正负母排,正负母排由正母排51和负母排52采用层叠结构构成,正母排51在负母排52上方,正母排51和负母排52之间设有绝缘层53。所述正负母排在输出螺杆让位孔12的一侧设有连接臂54,其余三侧设有一根以上端子臂55,连接臂54和端子臂55折弯使正负母排呈盒体,盒体内底部为电容安装面。所述端子臂55呈u型,端子臂55外端设有端子551。所述连接臂54在输出螺杆让位孔12的相对位置设有连接孔541,连接孔541安装输出螺杆542。所述正母排51连接臂54一侧的电容安装面外侧设有让位孔,正

负母排在让位孔处各设有pcb针脚56,负母排52的pcb针脚56经让位孔中伸出。所述电容支架58下端面设有装配孔582。所述装配孔582处设置有定位柱5821。所述定位柱5821下端面与电容安装面外切,定位柱5821外侧面与电解电容57外侧面外切。所述电容支架58上设有螺杆连接孔。所述螺杆连接孔内设有金属套筒,增加电容支架的耐用性。所述电容支架58上端面耦合设有散热壳59。所述电容支架58和散热壳59接触缝隙处填充密封胶,保证封装效果。所述电容支架上端面设有散热壳装配孔。所述散热壳装配孔为内螺纹孔。所述散热壳59设有与散热壳装配孔配用的通孔。所述散热壳59为金属壳体。所述输出螺杆542配设有螺杆套。所述绝缘层53为母排绝缘垫。所述母排绝缘垫将正母排和负母排完全隔开且母排绝缘垫面积大于正负母排面积,保证绝缘效果。所述电容安装位设有供电解电容引脚穿过的电容安装孔。所述电容安装位采用开槽压扁结构521,保证焊接效果的同时,有效降低焊接高度,使本发明更具有紧凑性。以上实施方式中,列举出3种实施例实现上述技术方案:实施例1本实施例是所述功率模组焊接区域15设置为三块,以电容模块安装槽11为中心品字形布置,提高本发明的紧凑性。所述扰流部件141为设置在流道腔的内壁上的凸起。所述凸起为柱状的扰流柱,结构简单易于生产。所述圆孔设有内螺纹,内螺纹直通圆孔上端面,便于与水嘴配合使用。所述绝缘材料为绝缘塑料。所述通孔在电容模块承载面设有输出螺杆沉孔。所述定位柱5821侧面设有加强筋,增加支架的稳定性。所述金属壳体采用铝合金材质。所述连接孔541通过焊接固定连接输出螺杆542。所述功率模组焊接区域15平面度不大于0.4mm,用于保证和功率模块的焊接效果。

40.实施例2本实施例是所述扰流部件141为设置在流道腔的内壁上的凸起。所述凸起为柱状的扰流板,所述扰流板依流道走向布置,可以对冷却液有效扰流。所述两处流道口13设置于承载面一侧。所述安装孔在散热板装配面设有安装沉孔,有利于装配的整体性。所述电容安装面均匀设有一个以上安装电解电容57的电容安装位。所述电容安装面相切设有电容支架58,电容支架58设有供电解电容57穿过的电容穿孔581。所述连接孔541通过螺纹锁紧固定连接输出螺杆542。所述功率模组焊接区域15平面度不大于0.3mm,用于保证和功率模块的焊接效果。

41.实施例3本实施例是所述扰流部件141为设置在流道腔的内壁上的瓦楞状扰流板,所述扰流板依流道走向布置,可以对冷却液有效扰流;所述圆孔的内螺纹下方设有马蹄形凸台,马蹄形开口朝向流道,水嘴下拧后,水嘴下端面接触马蹄形凸台,水嘴中的冷却介质顺马蹄形方向进入流道腔14。所述两处流道口13设置于装配面一侧。所述支架3设有增加稳定性的加强筋。所述散热板装配面沿功率模块安装位外围设有胶槽36。所述电容支架58高度大于正负母排折弯形成的深度。所述电容穿孔581夹持电解电容。所述连接孔541通过焊接和螺纹锁紧固定连接输出螺杆542。所述功率模组焊接区域15平面度不大于0.25mm,用于保证和功率模块的焊接效果。

42.可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不

会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1