三边锣槽PCB生产板模具及PCB板处理方法与流程

三边锣槽pcb生产板模具及pcb板处理方法

技术领域

1.本发明涉及一种三边锣槽pcb生产板模具及pcb板处理方法。

背景技术:

2.随着电子产品的高性能化、多功能化高速发展,推动了以高密度化、精细化为特点的制造技术迅速提升,各种结构的pcb板也应运而生。现有的部分pcb生产板包括主板体、设置在主板体上的pcs板体;该pcs板体通过局部做桥连或邮票孔连接主板体才在pcb生产板处理过程中确保质量,但由于不同的产品常有不同要求,若需采用三边锣槽pcb生产板,也就是所述pcs板体的三个侧面与主板体之间均形成有锣槽区,且pcs板体侧面不允许做桥连或邮票孔连接,在pcb板处理过程中,常需将覆盖件(例如感光膜、阻焊底片)覆盖在三边锣槽pcb生产板,但由于pcs板体三个侧面呈悬空状容易出现摆动或移位现象,容易造成覆盖件覆盖不到位而影响后续的工序,造成产品合格率较低,而且,手动操作较为繁琐,需耗时较长的时间,造成效率较低,从而远不能满足工业需求。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的之一在于提供一种三边锣槽pcb生产板模具,其可对主板体、pcs板体起到承托、定位作用,在覆盖第一覆盖件、第二覆盖件时可避免出现pcs板体摆动、移位现象,确保第一覆盖件、第二覆盖件覆盖到位,可提高产品合格率,并可方便手动操作,可节省时间,提高效率。

4.本发明的目的之二在于提供一种运用上述三边锣槽pcb生产板模具的pcb板处理方法,可提高产品合格率,并可节省时间,提高效率。

5.本发明的目的之一采用以下技术方案实现:

6.三边锣槽pcb生产板模具,所述三边锣槽pcb生产板包括主板体;所述主板体的其中一中心线形成为第一中心线;所述主板体上关于主体板第一中心线对称设置有第一定位槽孔,所述主板体上还关于主体板第一中心线对称设置有pcs板单元;所述pcs板单元包括设置在主板体上的pcs板体、以及设置在pcs板体上的第二定位槽孔;所述pcs板体的三个侧面与主板体之间均形成有锣槽区;该三边锣槽pcb生产板模具包括主座体,主座体形成有用于承托主板体和pcs板体的承托面,所述主座体上还设置有与第一定位槽孔相匹配并用于嵌入第一定位槽孔内的第一定位凸起部、以及与第二定位槽孔相匹配并用于嵌入第二定位槽孔内的第二定位凸起部。

7.所述承托面为平面,所述主座体包括绝缘树脂板,所述承托面形成在绝缘树脂板上,所述第一定位凸起部、第二定位凸起部均为由铜制成并设置在绝缘树脂板上的铜凸块;所述主板体上关于主体板第一中心线对称设置有若干个第一定位槽孔,所述主座体上设置有与该若干个第一定位槽孔分别一一对应并用于嵌入对应第一定位槽孔内的若干个第一定位凸起部;所述主板体上关于主体板第一中心线对称设置有若干个pcs板单元,所述主座体上设置有与该若干个pcs板单元的第二定位槽孔分别一一对应并用于嵌入对应第二定位

槽孔内的若干个第二定位凸起部;所述主板体的外轮廓呈矩形状,且主板体宽度方向上的中心线形成为所述第一中心线。

8.本发明的目的之二采用以下技术方案实现:

9.pcb板处理方法,包括以下步骤:

10.备料步骤:包括模具预备子步骤和三边锣槽pcb生产板预备子步骤;其中,

11.模具预备子步骤:提供权利要求1所述的三边锣槽pcb生产板模具;

12.三边锣槽pcb生产板预备子步骤:预备好三边锣槽pcb生产板;所述三边锣槽pcb生产板的上下两端的其中之一形成为第一端,另一形成为第二端;所述三边锣槽pcb生产板包括主板体;所述主板体的其中一中心线形成为第一中心线;所述主板体上关于主体板第一中心线对称设置有第一定位槽孔,所述主板体上还关于主体板第一中心线对称设置有pcs板单元;所述pcs板单元包括设置在主板体上的pcs板体、以及设置在pcs板体上的第二定位槽孔;所述pcs板体的三个侧面与主板体之间均形成有锣槽区;

13.一次覆件步骤:将所述三边锣槽pcb生产板以第二端朝上且第一端朝向主座体的方式放置在所述三边锣槽pcb生产板模具的主座体上,并使三边锣槽pcb生产板模具的第一定位凸起部嵌入三边锣槽pcb生产板的第一定位槽孔内、三边锣槽pcb生产板模具的第二定位凸起部嵌入三边锣槽pcb生产板的第二定位槽孔内,然后将第一覆盖件覆盖在三边锣槽pcb生产板的第二端上;

14.二次覆件步骤:将所述三边锣槽pcb生产板以第一端朝上且第二端朝向主座体的方式放置在三边锣槽pcb生产板模具的主座体上,并使三边锣槽pcb生产板模具的第一定位凸起部嵌入三边锣槽pcb生产板的第一定位槽孔内、三边锣槽pcb生产板模具的第二定位凸起部嵌入三边锣槽pcb生产板的第二定位槽孔内,然后将第二覆盖件覆盖在三边锣槽pcb生产板的第一端上。

15.所述模具预备子步骤包括以下步骤:

16.s1:准备好外围尺寸与三边锣槽pcb生产板外围尺寸相同的覆铜板;其中,所述覆铜板包括绝缘树脂板、设置在绝缘树脂板上方的铜层;所述铜层上对应于三边锣槽pcb生产板的第一定位槽孔和第二定位槽孔的部位形成为功能区域,该铜层的其余部位形成为余下区域;

17.s2:将该铜层的余下区域去除以露出绝缘树脂板的顶部,并保留该铜层的功能区域,所述绝缘树脂板顶部露出的区域形成为承托面,被保留的所述功能区域上对应于三边锣槽pcb生产板的第一定位槽孔的部位形成为所述第一定位凸起部,被保留的所述铜层的功能区域上对应于三边锣槽pcb生产板的第二定位槽孔的部位形成为所述第二定位凸起部。

18.在所述s2步骤中包括以下子步骤:

19.步骤一:在覆铜板的铜层贴上干膜;

20.子步骤二:将贴有干膜的覆铜板进行曝光处理,使干膜上对应于铜层功能区域的部位曝光,而干膜的其余部位形成为待去除部位,并对应于铜层的余下区域;

21.子步骤三:进行显影处理,将干膜的待去除部位去除以露出铜层的余下区域;

22.子步骤四:进行蚀刻处理,将铜层的余下区域去除并露出承托面;

23.子步骤五:进行退膜处理,去除干膜上的曝光部位以露出铜层的功能区域。

24.所述第一覆盖件为覆盖并固定在第二端上的第一感光膜;所述第二覆盖件为覆盖并固定在第一端上的第二感光膜。

25.该pcb板处理方法还包括后置步骤;在后置步骤中:将固定有第一感光膜和第二感光膜的三边锣槽pcb生产板进行曝光、显影、蚀刻、退膜处理,以在三边锣槽pcb生产板形成线路。

26.在所述三边锣槽pcb生产板预备子步骤中,预备好进行磨板处理后的三边锣槽pcb生产板。

27.所述第一覆盖件为第一阻焊底片,在一次覆件步骤中:将第一阻焊底片覆盖在三边锣槽pcb生产板的第二端并将第一阻焊底片与三边锣槽pcb生产板的第二端对位,然后再进行曝光处理;所述第二覆盖件为第二阻焊底片,在二次覆件步骤中:将第二阻焊底片覆盖在三边锣槽pcb生产板的第一端并将第二阻焊底片与三边锣槽pcb生产板的第一端对位,然后再进行曝光处理。

28.在所述三边锣槽pcb生产板预备子步骤中,预备好经丝印油墨层和预烤后的三边锣槽pcb生产板。

29.相比现有技术,本发明的有益效果在于:

30.本发明通过利用主座体可对主板体、pcs板体起到承托、支撑作用,并通过第一定位凸起部与第一定位槽孔的配合、第二定位凸起部与第二定位槽孔的配合可对主板体、pcs板体起到定位作用,可避免在覆盖第一覆盖件、第二覆盖件时出现pcs板体摆动、移位现象,以确保第一覆盖件、第二覆盖件覆盖到位,避免因第一覆盖件、第二覆盖件覆盖不到位对后续工序造成影响,提高产品合格率,并可方便手动操作,可节省时间,提高效率;而且,通过该三边锣槽pcb生产板模具便可满足该三边锣槽pcb生产板两端的覆件要求,可降低成本。

附图说明

31.图1为三边锣槽pcb生产板的结构示意图;

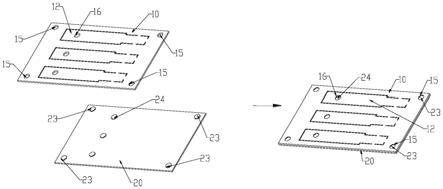

32.图2为三边锣槽pcb生产板模具的结构示意图;

33.图3为三边锣槽pcb生产板放置在三边锣槽pcb生产板模具上的流程示意图;

34.图4为三边锣槽pcb生产板模具的制作流程示意图;

35.其中,10、三边锣槽pcb生产板;11、主板体;12、pcs板体;13、锣槽区;14、第一中心线;15、第一定位槽孔;16、第二定位槽孔;20、三边锣槽pcb生产板模具;21、主座体;22、承托面;23、第一定位凸起部;24、第二定位凸起部;30、覆铜板;31、绝缘树脂板;32、铜层;33、功能区域;34、余下区域;35、干膜;36、待去除部位;37、曝光部位。

具体实施方式

36.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

37.如图1

‑

2所示,本发明公开了三边锣槽pcb生产板模具,所述三边锣槽pcb生产板10包括主板体11;所述主板体11的其中一中心线形成为第一中心线14;所述主板体11上关于主体板第一中心线14对称设置有第一定位槽孔15;所述主板体11上还关于主体板第一中心

线14对称设置有pcs板单元;所述pcs板单元包括设置在主板体11上的pcs板体12、以及设置在pcs板体12上的第二定位槽孔16;所述pcs板体12的三个侧面与主板体11之间均形成有锣槽区13;该三边锣槽pcb生产板模具20包括主座体21,主座体21形成有用于承托主板体11和pcs板体12的承托面22,所述主座体21上还设置有与第一定位槽孔15相匹配并用于嵌入第一定位槽孔15内的第一定位凸起部23、以及与第二定位槽孔16相匹配并用于嵌入第二定位槽孔16内的第二定位凸起部24。

38.在使用时,可将第一定位凸起部23对准第一定位槽孔15,第二定位凸起部24对准第二定位槽孔16,并将三边锣槽pcb生产板10放置在主座体21上,通过利用主座体21可对主板体11、pcs板体12起到承托、支撑作用,并通过第一定位凸起部23与第一定位槽孔15的配合、第二定位凸起部24与第二定位槽孔16的配合可对主板体11、pcs板体12起到定位作用,从而可避免在覆盖第一覆盖件、第二覆盖件时出现pcs板体12摆动、移位现象,以确保第一覆盖件、第二覆盖件覆盖到位,可提高产品合格率,并可方便手动操作,可节省时间,提高效率。

39.所述承托面22为平面,所述主座体21包括绝缘树脂板31,所述承托面22形成在绝缘树脂板31上,所述第一定位凸起部23、第二定位凸起部24均为由铜制成并设置在绝缘树脂板31上的铜凸块,从而可降低成本。

40.其中,所述主板体11上关于主体板第一中心线14对称设置有第一定位槽孔15,也就是说,所述第一定位槽孔15可仅设置为一个,而该单个第一定位槽孔15的形状关于主体板第一中心线14对称,当然,除此之外,所述第一定位槽孔15还可设置为若干个,该若干个第一定位槽孔15关于主体板第一中心线14对称分布;所述主板体11上关于主体板第一中心线14对称设置有pcs板单元,也就是说,所述pcs板单元可仅设置为一个,而该单个pcs板单元结构关于主体板第一中心线14对称,当然,除此之外,所述pcs板单元还可设置为若干个,该若干个pcs板单元关于主体板第一中心线14呈对称分布。而在本实施例中,所述主板体11上关于主体板第一中心线14对称设置有若干个第一定位槽孔15,所述主座体21上设置有与该若干个第一定位槽孔15分别一一对应并用于嵌入对应第一定位槽孔15内的若干个第一定位凸起部23。所述主板体11上关于主体板第一中心线14对称设置有若干个pcs板单元,所述主座体21上设置有与该若干个pcs板单元的第二定位槽孔16分别一一对应并用于嵌入对应第二定位槽孔16内的若干个第二定位凸起部24。

41.具体的,所述第一定位凸起部23的高度小于或等于第一定位槽孔15的深度,第二定位凸起部24的高度小于或等于第二定位槽孔16的深度。

42.所述主板体11的外轮廓呈矩形状,其中,所述第一中心线14可为主板体11长度方向或者宽度方向上的中心线,而在本实施例中,所述主板体11宽度方向上的中心线形成为所述第一中心线14。

43.本发明还公开了运用上述三边锣槽pcb生产板模具的pcb板处理方法,包括以下步骤:

44.备料步骤:包括模具预备子步骤和三边锣槽pcb生产板预备子步骤;其中,模具预备子步骤:提供权利要求1所述的三边锣槽pcb生产板模具20;三边锣槽pcb生产板预备子步骤:预备好三边锣槽pcb生产板10;所述三边锣槽pcb生产板10的上下两端的其中之一形成为第一端,另一形成为第二端;所述三边锣槽pcb生产板10包括主板体11;所述主板体11的

其中一中心线形成为第一中心线14;所述主板体11上关于主体板第一中心线14对称设置有第一定位槽孔15;所述主板体11上还关于主体板第一中心线14对称设置有pcs板单元;所述pcs板单元包括设置在主板体11上的pcs板体12、以及设置在pcs板体12上的第二定位槽孔16;所述pcs板体12的三个侧面与主板体11之间均形成有锣槽区13;

45.一次覆件步骤:将所述三边锣槽pcb生产板10以第二端朝上且第一端朝向主座体21的方式放置在所述三边锣槽pcb生产板模具20的主座体21上,并使三边锣槽pcb生产板模具20的第一定位凸起部23嵌入三边锣槽pcb生产板10的第一定位槽孔15内、三边锣槽pcb生产板模具20的第二定位凸起部24嵌入三边锣槽pcb生产板10的第二定位槽孔16内(如图3所示),然后将第一覆盖件覆盖在三边锣槽pcb生产板10的第二端上;

46.二次覆件步骤:将所述三边锣槽pcb生产板10以第一端朝上且第二端朝向主座体21的方式放置在三边锣槽pcb生产板模具20的主座体21上,并使三边锣槽pcb生产板模具20的第一定位凸起部23嵌入三边锣槽pcb生产板10的第一定位槽孔15内、三边锣槽pcb生产板模具20的第二定位凸起部24嵌入三边锣槽pcb生产板10的第二定位槽孔16内,然后将第二覆盖件覆盖在三边锣槽pcb生产板10的第一端上。

47.本发明提供的运用该三边锣槽pcb生产板模具20的pcb板处理方法,其可避免在覆盖第一覆盖件、第二覆盖件时出现pcs板体12摆动现象,以确保第一覆盖件、第二覆盖件覆盖到位,可提高产品合格率,并可方便手动操作,可节省时间,提高效率,而且,利用该三边锣槽pcb生产板模具20便可满足该三边锣槽pcb生产板10两端的覆件要求,可降低成本。

48.所述模具预备子步骤包括以下步骤:

49.s1:准备好外围尺寸与三边锣槽pcb生产板10外围尺寸相同的覆铜板30(所述覆铜板30外围尺寸与三边锣槽pcb生产板10外围尺寸相同,也就是,覆铜板30与三边锣槽pcb生产板10叠合时,覆铜板30的外轮廓边缘投影在三边锣槽pcb生产板10上时与三边锣槽pcb生产板10的外轮廓边缘重合);其中,所述覆铜板30包括绝缘树脂板31、设置在绝缘树脂板31上方的铜层32;所述铜层32上对应于三边锣槽pcb生产板10的第一定位槽孔15和第二定位槽孔16的部位形成为功能区域33,该铜层32的其余部位形成为余下区域34;

50.s2:将该铜层32的余下区域34去除以露出绝缘树脂板31的顶部,并保留该铜层32的功能区域33,所述绝缘树脂板31顶部露出的区域形成为承托面22,被保留的所述功能区域33上对应于三边锣槽pcb生产板10的第一定位槽孔15的部位形成为所述第一定位凸起部23,被保留的所述铜层32的功能区域33上对应于三边锣槽pcb生产板10的第二定位槽孔16的部位形成为所述第二定位凸起部24。

51.如图4所示,在所述s2步骤中包括以下子步骤:

52.步骤一:在覆铜板30的铜层32贴上干膜35;

53.子步骤二:将贴有干膜35的覆铜板30进行曝光处理,使干膜35上对应于铜层32功能区域33的部位曝光,而干膜35的其余部位形成为待去除部位36,并对应于铜层32的余下区域34;

54.子步骤三:进行显影处理,将干膜35的待去除部位36去除以露出铜层32的余下区域34;

55.子步骤四:进行蚀刻处理,将铜层32的余下区域34去除并露出承托面22;

56.子步骤五:进行退膜处理,去除干膜35上的曝光部位37以露出铜层32的功能区域

33。

57.而通过将模具预备子步骤采用s1和s2的结合设计,并通过将s2采用子步骤一、子步骤二、子步骤三、子步骤四、子步骤五的结合,可方便于三边锣槽pcb生产板模具20的加工、制作,并可降低三边锣槽pcb生产板模具20的制作成本。

58.实施例1

59.本实施例的pcb板处理方法应用于线路制作工艺中,该pcb板处理方法包括以下步骤:

60.备料步骤:包括模具预备子步骤和三边锣槽pcb生产板预备子步骤;其中,

61.模具预备子步骤:提供权利要求1所述的三边锣槽pcb生产板模具20;

62.三边锣槽pcb生产板预备子步骤:预备好三边锣槽pcb生产板10;所述三边锣槽pcb生产板10的上下两端的其中之一形成为第一端,另一形成为第二端;所述三边锣槽pcb生产板10包括主板体11;所述主板体11的其中一中心线形成为第一中心线14;所述主板体11上关于主体板第一中心线14对称设置有第一定位槽孔15;所述主板体11上还关于主体板第一中心线14对称设置有pcs板单元;所述pcs板单元包括设置在主板体11上的pcs板体12、以及设置在pcs板体12上的第二定位槽孔16;所述pcs板体12的三个侧面与主板体11之间均形成有锣槽区13;

63.一次覆件步骤:将所述三边锣槽pcb生产板10以第二端朝上且第一端朝向主座体21的方式放置在所述三边锣槽pcb生产板模具20的主座体21上,并使三边锣槽pcb生产板模具20的第一定位凸起部23嵌入三边锣槽pcb生产板10的第一定位槽孔15内、三边锣槽pcb生产板模具20的第二定位凸起部24嵌入三边锣槽pcb生产板10的第二定位槽孔16内,然后将第一感光膜覆盖并固定在三边锣槽pcb生产板10的第二端上;

64.二次覆件步骤:将所述三边锣槽pcb生产板10以第一端朝上且第二端朝向主座体21的方式放置在三边锣槽pcb生产板模具20的主座体21上,并使三边锣槽pcb生产板模具20的第一定位凸起部23嵌入三边锣槽pcb生产板10的第一定位槽孔15内、三边锣槽pcb生产板模具20的第二定位凸起部24嵌入三边锣槽pcb生产板10的第二定位槽孔16内,然后将第二感光膜覆盖并固定在三边锣槽pcb生产板10的第一端上;

65.后置步骤:将固定有第一感光膜和第二感光膜的三边锣槽pcb生产板10进行曝光、显影、蚀刻、退膜处理,以在三边锣槽pcb生产板10形成线路。

66.所述模具预备子步骤包括以下步骤:

67.s1:准备好外围尺寸与三边锣槽pcb生产板10外围尺寸相同的覆铜板30;其中,所述覆铜板30包括绝缘树脂板31、设置在绝缘树脂板31上方的铜层32;所述铜层32上对应于三边锣槽pcb生产板10的第一定位槽孔15和第二定位槽孔16的部位形成为功能区域33,该铜层32的其余部位形成为余下区域34;

68.s2:将该铜层32的余下区域34去除以露出绝缘树脂板31的顶部,并保留该铜层32的功能区域33,所述绝缘树脂板31顶部露出的区域形成为承托面22,被保留的所述功能区域33上对应于三边锣槽pcb生产板10的第一定位槽孔15的部位形成为所述第一定位凸起部23,被保留的所述铜层32的功能区域33上对应于三边锣槽pcb生产板10的第二定位槽孔16的部位形成为所述第二定位凸起部24。

69.在所述s2步骤中包括以下子步骤:

70.步骤一:在覆铜板30的铜层32贴上干膜35;

71.子步骤二:将贴有干膜35的覆铜板30进行曝光处理,使干膜35上对应于铜层23功能区域33的部位曝光,而干膜35的其余部位形成为待去除部位36,并对应于铜层32的余下区域34;

72.子步骤三:进行显影处理,将干膜35的待去除部位36去除以露出铜层32的余下区域34;

73.子步骤四:进行蚀刻处理,将铜层32的余下区域34去除并露出承托面22;

74.子步骤五:进行退膜处理,去除干膜35上的曝光部位37以露出铜层32的功能区域33。

75.其中,在所述三边锣槽pcb生产板预备子步骤中,预备好进行磨板处理后的三边锣槽pcb生产板10。

76.本实施例的pcb板处理方法通过利用主座体21可对主板体11、pcs板体12起到承托、支撑作用,并通过利用第一定位凸起部23与第一定位槽孔15的配合、第二定位凸起部24与第二定位槽孔16的配合可对主板体11、pcs板体12起到定位作用,可避免在贴第一感光膜、第二感光膜时出现pcs板体12摆动、移位现象,以确保第一感光膜、第二感光膜覆盖到位,可避免因pcs板体12摆动而导致图形转移时图形偏位的现象,可提高产品合格率,而且,还方便于第一感光膜、第二感光膜的贴膜操作,可节省时间,提高效率。而通过采用上述的pcb处理方法,经制作形成的线路孔环均匀分布在第二定位槽孔16四周,避免出现偏位现象,使得产品及格率在92%以上,而相比现有的方法在三边锣槽pcb生产板10制得的线路图形的及格率仅具有10%,从而可大大提高及格率。

77.实施例2

78.本实施例的pcb板处理方法应用于阻焊工艺中,该pcb板处理方法包括以下步骤:

79.备料步骤:包括模具预备子步骤和三边锣槽pcb生产板预备子步骤;其中,

80.模具预备子步骤:提供权利要求1所述的三边锣槽pcb生产板模具20;

81.三边锣槽pcb生产板预备子步骤:预备好三边锣槽pcb生产板10;所述三边锣槽pcb生产板10的上下两端的其中之一形成为第一端,另一形成为第二端;所述三边锣槽pcb生产板10包括主板体11;所述主板体11的其中一中心线形成为第一中心线14;所述主板体11上关于主体板第一中心线14对称设置有第一定位槽孔15;所述主板体11上还关于主体板第一中心线14对称设置有pcs板单元;所述pcs板单元包括设置在主板体11上的pcs板体12、以及设置在pcs板体12上的第二定位槽孔16;所述pcs板体12的三个侧面与主板体11之间均形成有锣槽区13;

82.一次覆件步骤:将所述三边锣槽pcb生产板10以第二端朝上且第一端朝向主座体21的方式放置在所述三边锣槽pcb生产板模具20的主座体21上,并使三边锣槽pcb生产板模具20的第一定位凸起部23嵌入三边锣槽pcb生产板10的第一定位槽孔15内、三边锣槽pcb生产板模具20的第二定位凸起部24嵌入三边锣槽pcb生产板10的第二定位槽孔16内,然后将第一阻焊底片覆盖在三边锣槽pcb生产板10的第二端上并将第一阻焊底片与三边锣槽pcb生产板10的第二端对位,然后再进行曝光处理;

83.二次覆件步骤:将所述三边锣槽pcb生产板10以第一端朝上且第二端朝向主座体21的方式放置在三边锣槽pcb生产板模具20的主座体21上,并使三边锣槽pcb生产板模具20

的第一定位凸起部23嵌入三边锣槽pcb生产板10的第一定位槽孔15内、三边锣槽pcb生产板模具20的第二定位凸起部24嵌入三边锣槽pcb生产板10的第二定位槽孔16内,然后将第二阻焊底片覆盖在三边锣槽pcb生产板10的第一端上并将第二阻焊底片与三边锣槽pcb生产板10的第一端对位,然后再进行曝光处理。

84.所述模具预备子步骤包括以下步骤:

85.s1:准备好外围尺寸与三边锣槽pcb生产板10外围尺寸相同的覆铜板30;其中,所述覆铜板30包括绝缘树脂板31、设置在绝缘树脂板31上方的铜层32;所述铜层32上对应于三边锣槽pcb生产板10的第一定位槽孔15和第二定位槽孔16的部位形成为功能区域33,该铜层32的其余部位形成为余下区域34;

86.s2:将该铜层32的余下区域34去除以露出绝缘树脂板31的顶部,并保留该铜层32的功能区域33,所述绝缘树脂板31顶部露出的区域形成为承托面22,被保留的所述功能区域33上对应于三边锣槽pcb生产板10的第一定位槽孔15的部位形成为所述第一定位凸起部23,被保留的所述铜层32的功能区域33上对应于三边锣槽pcb生产板10的第二定位槽孔16的部位形成为所述第二定位凸起部24。

87.在所述s2步骤中包括以下子步骤:

88.步骤一:在覆铜板30的铜层32贴上干膜35;

89.子步骤二:将贴有干膜35的覆铜板30进行曝光处理,使干膜35上对应于铜层32功能区域33的部位曝光,而干膜35的其余部位形成为待去除部位36,并对应于铜层32的余下区域34;

90.子步骤三:进行显影处理,将干膜35的待去除部位36去除以露出铜层32的余下区域34;

91.子步骤四:进行蚀刻处理,将铜层32的余下区域34去除并露出承托面22;

92.子步骤五:进行退膜处理,去除干膜35上的曝光部位37以露出铜层32的功能区域33。

93.其中,在所述三边锣槽pcb生产板10预备子步骤中,预备好经丝印油墨层和预烤后的三边锣槽pcb生产板10。

94.本实施例的pcb板处理方法通过利用主座体21可对主板体11、pcs板体12起到承托、支撑作用,并通过利用第一定位凸起部23与第一定位槽孔15的配合、第二定位凸起部24与第二定位槽孔16的配合可方便于主板体11、pcs板体12的安装定位,可避免在第一阻焊底片、第二阻焊底片覆盖及对位时出现pcs板体12摆动、移位现象,从而方便于第一阻焊底片、第二阻焊底片对位,无需依据现有的方法先利用双面胶将pcs板体12与底片粘接在一起,可使操作更为简便,使得操作时间可节省40%

‑

50%,提高效率,并可确保产品质量。

95.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1