电源壳体、电源变换装置及电子设备的制作方法

1.本技术涉及电源技术领域,特别涉及一种电源壳体、电源变换装置及电子设备。

背景技术:

2.开关电源,又称交换式电源、开关变换器,是一种高频化电能转换装置,是电源供应器的一种,其功能是将一个电压,透过不同形式的架构转换为用户端所需求的电压或电流。随着开关电源的功率模块密度越来越大,常规的风冷和自然散热已经无法满足散热需求,越来越多的大功率模块采用液冷散热。例如功率模块为车载充电器时,车载充电器的mos管和磁性器件是主要发热器件,为了迅速带走发热器件的热量,车载充电器的散热存在多种解决方案。一般的,在电源外壳中设有水道,将mos管贴着水道壁散热,由水道内的冷却水直接将热量带走。电源外壳可通过拉深工艺或者压铸工艺形成,并形成流道,但通过拉深工艺形成外壳时,无法拉伸形成一体化的固定柱,需要单独将每个固定柱固定在壳体内,再将固定柱固定器件,工艺时间长,且固定柱与拉伸壳体的连接稳定性差;通过压铸工艺形成外壳时,虽然可以在压铸时形成固定柱,但会增加压铸模具成本和工艺复杂度。

技术实现要素:

3.本技术提供一种能够稳定固定器件的电源壳体。

4.第一方面,本技术提供一种电源壳体,包括外壳和固定板,所述外壳具有收容腔,且所述外壳内设第一流道;所述固定板位于所述收容腔内,所述固定板朝向所述外壳的至少部分表面与所述外壳的至少部分内表面固定连接,所述固定板用于固定电源变换功能组件,通过所述第一流道内的冷却流体对所述电源变换功能组件中的发热器件进行散热。

5.在一实施方式中,所述外壳通过拉深工艺形成,所述外壳的材质为铝材,将铝材板通过拉深工艺后形成具有收容腔的外壳。外壳内的第一流道用于对电源变换功能组件中的发热器件冷却,其中第一流道的冷却流体可以为水、冷却介质或者相变介质。

6.在一些实施方式中,所述外壳通过压铸工艺形成,并形成第一流道。

7.在本技术中,电源壳体应用于电源变换装置中,电源变换装置包括电源壳体和位于电源壳体中的电源变换功能组件,电源壳体还包括盖板,外壳的一侧具有开口,盖板封盖外壳的开口。

8.其中,电源变换功能组件包括电路板、磁性器件等,其中电源变换功能组件的发热器件包括位于电路板上的绝缘栅双极型晶体管、三极管、mos管等,发热器件还包括磁性器件中的电感器件或者电压器等。其中电路板的其中一个功能是用于连通绝缘栅双极型晶体管、三极管、mos管以及磁性器件等。由于电源变换功能组件中具有多个器件,这些器件需要固定在外壳的收容腔中。压铸工艺形成的外壳可直接在外壳内壁上压铸形成固定柱,固定柱用于固定器件,但固定柱一般比较多,会增加压铸模具成本和工艺复杂度;而采用拉深工艺形成外壳时,无法在外壳的内表面一体形成用于固定器件的固定柱,需要在外壳的内表面焊接固定柱,一般先将固定柱通过焊接或者粘结胶固定在外壳内表面上,再将电源变换

功能组件与固定柱固定,以将电源变换功能组件固定在外壳中,这种方式需要将固定柱一个一个固定在外壳的内表面,一般固定柱的端面尺寸较小,与外壳内表面的固定不稳定;另一方面,如果将固定柱一个一个焊接在外壳上或一个一个通过粘结胶粘结在外壳上,焊接工艺时间长,比较复杂;再一方面,当拉深工艺或者压铸工艺形成的外壳的材料为铝材时,直接焊接在铝材外壳上的稳定性较差,焊接良率低,直接通过粘结胶粘结在铝材外壳上的稳定性也较差。

9.在本技术中,将固定板朝向外壳的至少部分表面与外壳的至少部分内表面固定连接,固定连接的方式包括焊接或者粘结胶粘结,通过固定板的表面和外壳的表面固定连接可提升连接的稳定性,相较于螺柱小尺寸端面与外壳内表面的连接方式,固定板表面和外壳表面是通过面对面的连接方式,连接面积大,连接稳定性更高,再通过固定板与电源变换功能组件固定连接,以将电源变换功能组件固定在外壳内部的收容腔内;相较于压铸工艺形成固定柱的方式,采用固定板的工艺更简单,且工艺成本低。

10.在一实施方式中,将所述固定板朝向所述外壳的全部表面与所述外壳的内表面固定连接,以提升固定板与外壳的连接稳定性。在一实施方式中,可将所述固定板朝向所述外壳的部分表面与所述外壳的内表面固定连接。

11.在一种可能的实现方式中,所述固定板设有贯穿所述固定板相对两表面的固定孔,所述固定孔内设有固定子件,所述固定孔与所述固定子件配合以用于固定所述电源变换功能组件。

12.在一实施方式中,所述固定板的朝向所述外壳的表面的面积大于所述外壳的内表面的面积的1/4倍,以使得所述固定板具有足够的面积安装足够数量的固定子件。

13.在一种可能的实现方式中,所述外壳包括所述底板和位于所述底板一侧且环绕所述底板的周侧板,所述底板和所述周侧板围设形成所述收容腔,所述固定板包括与所述底板层叠设置的第一固定子板,所述第一固定子板朝向所述底板的至少部分表面与所述底板的至少部分内表面固定连接,所述第一固定子板朝向所述底板的表面的面积大于或等于所述底板朝向所述第一固定子板的表面的面积的0.5倍,且小于或等于所述底板朝向所述第一固定子板的表面的面积。

14.在一实施方式中,所述周侧板垂直于所述底板,当外壳通过拉深工艺形成时,可将周侧板垂直于底板设置。在本实施方式中,当外壳通过拉深工艺形成时,所述周侧板与所述底板的连接处为圆角。在一实施方式中,周侧板偏离垂直于底板的方向一定角度,当外壳通过压铸工艺形成时,周侧板具有拔模斜度,使得周侧板偏离垂直于底板的方向一定角度。

15.其中,将第一固定子板的面积设置大于底板的一半面积,有利于固定电源变换功能组件,由于电源变换功能组件的功能器件比较多,比较零散,包括但不限于电路板、电感器件、电压器等,当这些功能器件分布在收容腔中的左右、前后或者中间时,第一固定子板的面积不能太小,第一固定子板朝向底板的表面的面积大于或等于底板朝向第一固定子板的表面的面积的.倍,使得第一固定子板具有足够的面积安装足够数量的固定子件,以用于固定电源变换功能组件中的各个功能器件。

16.在一些实施方式中,当第一固定子板的面积较小时,可将第一固定子板进行图案化设计,以使第一固定子板可固定电源变换功能组件中朝向底板设置的功能器件,具体图案可根据电源变换功能组件中各器件的设置位置和数量来设计。

17.在一种可能实现方式中,所述固定板还包括第二固定子板,所述第二固定子板位于所述周侧板的内侧,且与所述第一固定子板相交,所述第二固定子板朝向所述周侧板的至少部分表面与所述周侧板的至少部分内表面固定连接。第二固定子板可从侧面固定电源变换功能组件,例如可固定磁性器件朝向周侧板的表面,提升固定连接的稳定性。其中第二固定子板与第一固定子板相交,包括第二固定子板与第一固定子板垂直相交,或者相较于垂直第一固定子板的方向,第二固定子板偏离一定角度,例如在一实施方式中,第二固定子板与第一固定子板的夹角的取值大于或者等于80

°

,且小于90

°

,该第二固定子板可用于固定与周侧板具有一定距离的部分电源变换功能组件。

18.在一实施方式中,所述第二固定子板和所述第一固定子板为一体化结构。即固定板为一体化结构。其中固定板的材质为铝材。在一实施方式中,固定板的形状与外壳相适配,固定板贴设在外壳的内壁上,其中固定板可以通过拉深工艺形成,固定板还可以通过折弯工艺形成。

19.在一实施方式中,所述第二固定子板包括沿第一方向相对设置的第一部分和第二部分,所述周侧板包括沿所述第一方向相对设置的第一侧板和第二侧板,所述第一部分位于所述第一侧板朝向所述收容腔的表面,所述第二部分位于所述第二侧板朝向所述收容腔的表面。其中第一部分、第一固定子板和第二部分为一体化结构。通过第一部分和第二部分分别与第一侧板和第二侧板固定连接来将第二固定子板固定在周侧板上,第二固定子板仅包括第一部分和第二部分,在保证连接可靠性的情况下可节约成本。

20.在一些实施方式中,所述第二固定子板还包括位于所述第一固定子板沿第二方向一侧设置的第三部分,所述第三部分用于固定所述电源变换功能组件沿所述第二方向一侧的表面,其中第二方向与第一方形相交,在一具体实施方式中,第一方向为电源壳体的宽度方向,第二方向为电源壳体的长度方向,第二方向与第一方形垂直相交。在一些实施方式中,第一方向为电源壳体的长度方向,第二方向为电源壳体的宽度方向。

21.在一实施方式中,所述固定板与所述外壳的底板和周侧板均连接固定。增加固定连接面积,提升固定连接的稳定性。

22.在一实施方式中,所述第二固定子板远离所述第一固定子板的一端具有固定片,所述固定片自所述第二固定子板向收容腔中间延伸。固定片用于固定电源变换功能组件中远离底板设置的功能器件。

23.在一实施方式中,所述电源变换功能组件包括沿第三方向相对设置的两个电路板,第三方向与第一方向、第二方向垂直相交,第三方向为电源壳体的高度方向,其中一个电路板与第一固定子板固定连接,另一个电路板位于固定片远离底板的一侧且与固定片固定连接。具体的,可在固定片上开孔,通过螺柱或者铆接件将电路板固定在固定片上。

24.在一种可能的实现方式中,所述外壳的除第一流道之外的部分为一体化结构。一体化结构的外壳中的底板和周侧板之间是连续的,无需焊接件或者固定件,可节约成本,且第一流道的密封性更佳。在一些实施方式中,采用压铸工艺形成槽道,再采用密封板封盖槽道形成流道的方式,密封板与槽道的密封位置需要通过搅拌摩擦焊焊接或者采用粘结胶粘结,使得流道的密封性差,且长期使用后,焊接或则粘结胶粘结的稳定差;另外,冷却水对压铸形成的槽道上的缺陷如气孔、缩松、裂纹等缺陷更加敏感,水泄漏风险高。而将外壳处构成第一流道之外的部分为一体化结构,也就是说第一流道的边缘是一体的,密封性较佳,避

免水泄漏风险。

25.在一种可能的实现方式中,外所述壳包括第一子壳和第二子壳,所述第一子壳嵌套在所述第二子壳内,且所述第一子壳的腔体为收容腔,所述第一子壳与所述固定板固定连接,所述第一流道位于所述第一子壳和所述第二子壳之间,所述第一子壳和所述第二子壳除构成所述第一流道之外的部分热轧融合为一体化结构。

26.在一实施方式中,所述第一子壳包括第一底壁和位于所述第一底壁一侧且环绕所述第一底壁设置的第一侧壁,所述第二子壳包括第二底壁和位于所述第二底壁一侧且环绕所述第二底壁设置的第二侧壁,所述第一底壁和所述第二底壁层叠共同构成底板,所述第一侧壁和所述第二侧壁层叠共同构成周侧板,部分第一流道位于所述第一底壁和第二所述底壁之间,部分第一流道位于所述第一侧壁和所述第二侧壁之间。在一些实施方式中,第一流道可仅位于第一侧壁和第二侧壁之间,且环绕整个第一侧壁设置。在一些实施方式中,第一流道可仅位于第一底壁和第二底壁之间,第一流道的图案可根据实际需要来设置。

27.其中,第一子壳和第二子壳的材质为铝材,铝材价格便宜,且具有较好的导热系数,而铜比较贵,不锈钢导热系数差。

28.在一种可能的实现方式中,所述第一子壳包括向远离所述第二子壳的方向凸起的第一凸部,所述第二子壳与所述第一凸部构成第一流道。在一实施方式中,第一凸部的厚度小于第二子壳其他部分的厚度,厚度是指垂直第一凸部或者第二子壳的尺寸。在一实施方式中,第二子壳的厚度为1.5mm,第一凸部的厚度为1mm。在一实施方式中,当第一凸部通过拉深工艺形成时,第一凸部与第一子壳的除第一凸部之外的部分的连接处为圆角。

29.在一种可能的实现方式中,所述第二子壳包括向远离所述第一子壳的方向凸起的第二凸部,所述第一子壳与所述第二凸部构成第一流道。在一实施方式中,当第二凸部通过拉深工艺形成时,第二凸部与第二子壳的除第二凸部之外的部分的连接处为圆角。

30.在一种可能的实现方式中,所述第一子壳包括向远离所述第二子壳的方向凸起的第一凸部,所述第二子壳包括向远离所述第一子壳的方向凸起的第二凸部,所述第一凸部与所述第二凸部相对设置且彼此连通,共同构成第一流道。

31.在一种可能的实现方式中,所述外壳包括第一子壳和第二子壳,所述第一子壳嵌套在所述第二子壳内,所述第一子壳的腔体为所述收容腔,所述第一子壳与所述固定板固定连接,所述第一流道位于所述第一子壳和所述第二子壳之间,所述第一子壳的开口的边缘与所述第二子壳的开口的边缘密封。其中,第一子壳为由第一底壁和第一侧壁构成的槽状结构,该槽状结构的开口即为第一子壳的开口。第二子壳为由第二底壁和第二侧壁构成的槽状结构,该槽状结构的开口即为第二子壳的开口。

32.在一种可能的实现方式中,所述固定板设有贯穿其相对两表面的避位孔,所述避位孔沿所述第一子壳的厚度方向在所述第一子壳上的投影与所述第一流道上沿所述第一子壳的厚度方向在所述第一子壳上的投影至少部分重合,所述避位孔用于收容至少部分所述发热器件。其中第一子壳的厚度方向是指垂直于具有第一流道所在的部分第一子壳的方向。当避位孔位于第一固定子板上时,第一子壳的厚度方向为垂直于第一底壁的方向。当避位孔位于第二固定子板上时,第一子壳的厚度方向为垂直于第一侧壁的方向。

33.在一种可能的实现方式中,所述第一流道包括位于所述底板内部的第一子通道,所述固定板包括与所述底板沿第三方向相对设置的第一固定子板,至少部分避位孔位于所

述第一固定子板中,至少部分第一子通道与位于所述第一固定子板中的避位孔沿第三方向相对设置。在一实施方式中,第三方向为电源壳体的高度方向,第一子通道用于冷却底板上方的发热器件。在电源变换装置中,电路板一般设置在外壳的底板上方,将电路板与固定板面对面贴合固定,第一子通道通过避位孔冷却电路板上的绝缘栅双极型晶体管、三极管、mos管等发热器件。

34.在一种可能的实现方式中,所述第一流道还包括位于所述周侧板内部的第二子通道,所述第一子通道和所述第二子通道相互连通,所述固定板包括第二固定子板,所述第二固定子板与所述周侧板的表面固定连接,且与所述第一固定子板连接,部分避位孔位于所述第二固定子板中,至少部分第二子通道与位于所述第二固定子板中的避位孔沿第三方向相对设置。第二子通道用于冷却周侧板侧方的发热器件,例如磁性器件中的电感、电容器等,磁性器件可邻近周侧板设置,使得周侧板中的第二子通道可对磁性器件冷却散热。

35.其中,固定板可设多个避位孔,多个避位孔中的一部分避位孔位于第一固定子板中,剩余部分的避位孔位于第二固定子板中。

36.在一种可能的实现方式中,所述第一子壳包括向远离所述第二子壳的方向凸起的第一凸部,所述第二子壳与所述第一凸部构成第一流道,所述第一凸部位于所述避位孔中,所述第一凸部与所述电源变换功能组件朝向所述第一子壳的至少部分内表面抵接。其中,将第一凸部设置在避位孔中,填充避位孔,可使得电源变换功能组件平整的放置在固定板上,提升平整度,避免位于避位孔处的电路板部分在受冲击时压坏。

37.在一种可能的实现方式中,所述电源壳体还包括进液嘴和出液嘴,所述进液嘴和所述出液嘴位于所述外壳的两侧,且与所述第一流道连通。可在外壳的外侧壁上开孔,开孔部分通过钎焊工艺焊接进液嘴和出液嘴,用于与第一流道连通。在一实施方式中,部分第一流道位于底板中,部分第一流道位于周侧板中,进液嘴和出液嘴位于周侧板的外侧,且与周侧板中的第一流道连通。在一些实施方式中,进液嘴和出液嘴位于周侧板的同侧。

38.在一种可能的实现方式中,所述电源壳体还包括第三子壳,所述第一子壳和所述第二子壳嵌套在所述第三子壳内,所述第三子壳与所述第二子壳之间设有第二流道。其中,第一子壳嵌套在第二子壳内,第二子壳嵌套在第三子壳内。设置第一流道和第二流道可使散热效果更好,第一流道相较于第二流道更邻近电源变换功能组件中的发热器件设置,第一流道对发热器件进行冷却吸热,吸热后的第一流道被第二流道吸热,以将热量传递出去。在一些实施方式中,第一流道和第二流道中的冷却液体的温度可设置不同,具有温度差的冷却液体可提升第一流道和第二流道之间的热交换效率,进而提升对发热器件的散热效率。

39.在一种可能的实现方式中,所述第二子壳包括向远离所述第三子壳的方向凸起的第三凸部,所述第三子壳与所述第三凸部构成第二流道。在一实施方式中,第三凸部的厚度小于第三子壳的厚度,厚度是指垂直第三凸部或者第三子壳的尺寸。在一实施方式中,第三子壳的厚度为1.5mm,第三凸部的厚度为1mm。

40.在一种可能的实现方式中,所述第三子壳包括向远离所述第二子壳的方向凸起的第四凸部,所述第二子壳与所述第四凸部构成第二流道。

41.在一种可能的实现方式中,所述第二子壳包括向远离所述第三子壳的方向凸起的第三凸部,所述第三子壳包括向远离所述第二子壳的方向凸起的第四凸部,所述第三凸部

与所述第四凸部相对设置且彼此连通,共同构成第二流道。

42.在一实施方式中,所述第三子壳内表面的面积尺寸与所述第二子壳外表面的面积尺寸相当。第三子壳通过拉深工艺形成的一体化结构,所述第三子壳包括第三底壁和第三侧壁,所述第三底壁位于所述第二底壁远离所述第一底壁的一侧,所述第三侧壁位于所述第二侧壁远离所述第一侧壁的一侧,所述第二流道位于所述第三底壁和所述第二底壁之间。第三底壁、第二底壁和第一底壁沿第三方向层叠设置,共同构成底板,第二流道位于底板中。

43.在一实施方式中,所述第二流道位于所述第三侧壁和所述第二侧壁之间。其中,第三侧壁、第二侧壁和第一侧壁共同构成周侧板,第二流道位于周侧板中。

44.在一实施方式中,部分第二流道位于所述第三底壁和所述第二底壁之间,部分第二流道可位于所述第三侧壁和所述第二侧壁之间。第二流道分布于底板和周侧板中。

45.在一种可能的实现方式中,所述第二流道沿所述第二子壳的厚度方向在所述第二子壳上的投影与所述第一流道沿所述第二子壳的厚度方向在所述第二子壳上的投影至少部分重叠。其中第二子壳的厚度方向是指垂直于具有第二流道或者具有第一流道所在的部分第二子壳的方向。例如当第二流道和第一流道位于外壳的底板中,厚度方向即为垂直底板的方向。当第二流道和第一流道位于周侧板的第二侧板中,厚度方向即为垂直第二侧板的方向。

46.通过上述设计,使得第二流道和第一流道之间的热传递连续。第一流道可延伸至需要散热的发热器件的位置,使得第二流道和第一流道的设计更灵活,以适配多种不同结构设置的电源变换功能组件。

47.在一种可能的实现方式中,所述第二流道与所述第一流道不连通,所述第一流道内设有第一介质,所述第二流道内设有第二介质,所述第二介质的导热率大于所述第一介质的导热率。第二介质的导热率大于第一介质的导热率,说明第二介质的散热效率更好,可快速吸收发热器件的热量。在一实施方式中,第二介质为相变材料,第一介质为水。

48.在一些实施方式中,所述第二流道和所述第一流道连通,两层流道可增加冷却液在外壳中的流动路径,提升散热效果。

49.在一些实施方式中,外壳还可以包括更多个子壳层叠设置,以形成多个流道,具体可根据需要来设置,提升散热效果。

50.第二方面,本技术还提供一种电源变换装置,所述电源变换装置包括电源变换功能组件和如前面任一项所述的电源壳体,所述电源变换功能组件位于所述外壳中的收容腔中,且与所述固定板固定连接。电源变换装置通过电源变换功能组件实现电源变换功能,其中电源变换包括交流转换为高压直流,例如将220v的民用交流电或者380v的工业用交流电转换为给目标设备充电的高压直流,当目标设备为汽车时,高压直流可为450v;目标设备还可为其他需要供电的设备;电源变换还包括高压直流转换为低压直流,例如汽车中的高压直流电转换为给车灯、音响、收音机等低压器件供电的低压直流电。

51.其中,电源变换功能组件包括电路板、磁性器件等,其中电源变换功能组件的发热器件包括位于电路板上的绝缘栅双极型晶体管、三极管、mos管等,发热器件还包括磁性器件中的电感器件或者电压器等。其中电路板的其中一个功能是用于连通绝缘栅双极型晶体管、三极管、mos管以及磁性器件等。

52.在一种可能的实现方式中,所述电源壳体还包括盖板,所述外壳的一侧具有开口,所述盖板封盖所述外壳的开口。

53.第三方面,本技术还提供一种电子设备,所述电子设备包括负载和如上面所述的电源变换装置,所述电源变换装置与所述负载电连接,用于为所述负载供电。电源变换装置将转换后的电提供给负载,为负载供电。

54.在一种可能的实现方式中,所述电子设备为车辆、充电桩、充电电站、通信设备或者数据中心。数据中心包括机柜或者数据机房。电子设备还可为其他需要电源变换的设备。

55.在一些实施方式中,当所述电子设备为数据中心时,负载为数据中心中的服务器,电源变换装置将380v的工业用电转换为给服务器供电的直流电。其中电源变换装置转换后的电压大小可根据负载来设置。

附图说明

56.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

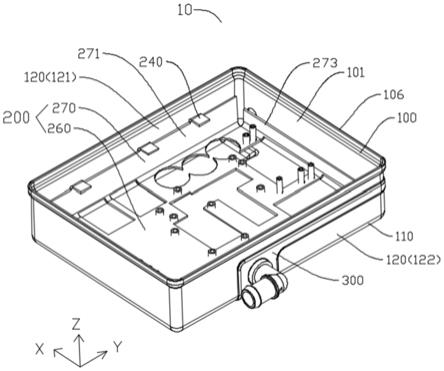

57.图1是本技术一实施方式提供的电源壳体的立体结构示意图;

58.图2a是本技术一实施方式提供的电源变换装置的立体结构示意图;

59.图2b是本技术一实施方式提供的电源变换装置的剖切部分结构示意图;

60.图3是本技术一实施方式提供的电源壳体的立体结构示意图;

61.图4是本技术一实施方式提供的电源壳体的剖切部分结构示意图;

62.图5a是本技术图4中a部分的局部放大图;

63.图5b是本技术图4中b部分的局部放大图;

64.图6是本技术一实施方式提供的电源壳体的立体结构示意图;

65.图7是本技术一实施方式提供的电源壳体中底板、固定板和电源变换功能组件部分的结构示意图;

66.图8是本技术一实施方式提供的电源壳体中固定板的结构示意图;

67.图9是一实施方式提供的底板、支撑架和电源变换功能组件部分的结构示意图;

68.图10是本技术一实施方式提供的电源壳体中固定板的结构示意图;

69.图11是采用压铸工艺形成的流道的结构示意图;

70.图12是本技术一实施方式提供的电源壳体制备方法中印刷石墨阻轧剂步骤的示意图;

71.图13是本技术一实施方式提供的电源壳体制备方法中热轧步骤的示意图;

72.图14是本技术一实施方式提供的电源壳体制备方法中拉深步骤的示意图;

73.图15是本技术一实施方式提供的电源壳体制备方法中吹胀步骤的示意图;

74.图16是本技术一实施方式提供的电源壳体中外壳的结构示意图;

75.图17是本技术一实施方式提供的电源壳体中外壳的结构示意图;

76.图18是本技术一实施方式提供的电源壳体中外壳的结构示意图;

77.图19是本技术一实施方式提供的电源壳体中外壳的结构示意图;

78.图20是本技术一实施方式提供的电源壳体的立体分解图;

79.图21是本技术一实施方式提供的电源壳体和电路板的位置示意图;

80.图22是本技术一实施方式提供的电源壳体和电源变换功能组件的位置示意图;

81.图23是本技术一实施方式提供的电源壳体和电路板的位置示意图;

82.图24是本技术一实施方式提供的电源壳体中外壳的结构示意图;

83.图25是本技术一实施方式提供的电源壳体中外壳的结构示意图;

84.图26是本技术一实施方式提供的电源壳体中外壳的结构示意图;

85.图27是本技术一实施方式提供的电源壳体中第一流道、第二流道和发热器件的位置示意图;

86.图28是压铸工艺形成的外壳的结构示意图;

87.图29是本技术一实施方式提供的电子设备的结构示意图。

具体实施方式

88.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

89.本文中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

90.此外,本文中,“上”、“下”等方位术语是相对于附图中的结构示意置放的方位来定义的,应当理解到,这些方向性术语是相对的概念,它们用于相对于的描述和澄清,其可以根据结构所放置的方位的变化而相应地发生变化。

91.为方便理解,下面先对本技术实施例所涉及的英文简写和有关技术术语进行解释和描述。

92.拉深工艺:也称拉延、拉伸、压延工艺等,是指利用模具,将冲裁后得到的一定形状平板毛坯冲压成各种开口空心零件或将开口空心毛坯减小直径,增大高度的一种机械加工工艺。用拉深工艺可以制造成筒形、阶梯形、锥形、球形、盒型和其他不规则形状的薄壁部件。

93.mos管:是mosfet的缩写,metal-oxide-semiconductor field-effect transistor,金属-氧化物半导体场效应晶体管。

94.压铸:压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法,其特点是利用模具内腔对融化的金属施加高压,模具通常是用强度更高的合金加工而成的。

95.拔模斜度:拔模斜度也就是脱模斜度,是为了方便出模而在模膛两侧设计的斜度。

96.焊接法兰:是管子与管子相互连接的零件,连接于管端。

97.搅拌摩擦焊:是指利用高速旋转的焊具与工件摩擦产生的热量使被焊材料局部熔化,当焊具沿着焊接界面向前移动时,被塑性化的材料在焊具的转动摩擦力作用下由焊具的前部流向后部,并在焊具的挤压下形成致密的固相焊缝。

98.请参阅图1,本技术一实施方式提供一种电源壳体10,包括外壳100和固定板200,外壳100具有收容腔101,且外壳100内设第一流道300;固定板200位于收容腔101内,固定板200朝向外壳100的至少部分表面与外壳100的至少部分内表面固定连接,固定板200用于固

定电源变换功能组件400(如图2a所示),通过第一流道300内的冷却流体对电源变换功能组件400中的发热器件401进行散热。

99.其中外壳100通过拉深工艺形成,外壳100的材质为铝材,将铝材板通过拉深工艺后形成具有收容腔101的外壳100。外壳100内的第一流道300用于对电源变换功能组件400中的发热器件401冷却,其中第一流道300的冷却流体可以为水、冷却介质或者相变介质。在一些实施方式中,外壳100通过压铸工艺形成,并形成第一流道300。

100.在本技术中,电源壳体10应用于电源变换装置20(如图2a所示)中,电源变换装置20包括电源壳体10和位于电源壳体10中的电源变换功能组件400,电源壳体10还包括盖板600,外壳100的一侧具有开口106,盖板600封盖外壳100的开口106。电源变换功能组件400为用于实现电源变换功能的部件的组合,其中电源变换包括交流转换为高压直流,例如将220v的民用交流电或者380v的工业用交流电转换为给目标设备充电的高压直流,当目标设备为汽车时,高压直流可为450v;目标设备还可为其他需要供电的设备;电源变换还包括高压直流转换为低压直流,例如汽车中的高压直流电转换为给车灯、音响、收音机等低压器件供电的低压直流电。其中外壳100可设连接孔107(如图3所示),电源变换装置20还包括连接件21(如图2a所示),连接件21通过连接孔107连接电源变换功能组件400和外部负载或者外部电源。

101.请参阅图2b,电源变换功能组件400包括电路板410、磁性器件420等,其中电源变换功能组件400的发热器件401包括位于电路板410上的绝缘栅双极型晶体管411、三极管412、mos管等,发热器件401还包括磁性器件420中的电感器件或者电压器等。其中电路板410的其中一个功能是用于连通绝缘栅双极型晶体管411、三极管412、mos管以及磁性器件420等。由于电源变换功能组件400中具有多个器件,这些器件需要固定在外壳100的收容腔101中。压铸工艺形成的外壳可直接在外壳内壁上压铸形成固定柱,固定柱用于固定器件,但固定柱一般比较多,会增加压铸模具成本和工艺复杂度;而采用拉深工艺形成外壳100时,无法在外壳100的内表面一体形成用于固定器件的固定柱,需要在外壳100的内表面焊接固定柱,一般先将固定柱通过焊接或者粘结胶固定在外壳100内表面上,再将电源变换功能组件400与固定柱固定,以将电源变换功能组件40固定在外壳100中,这种方式需要将固定柱一个一个固定在外壳100的内表面,一般固定柱的端面尺寸较小,与外壳100内表面的固定不稳定;另一方面,如果将固定柱一个一个焊接在外壳100上或一个一个通过粘结胶粘结在外壳上,焊接工艺时间长,比较复杂;再一方面,当拉深工艺或者压铸工艺形成的外壳100的材料为铝材时,直接焊接在铝材外壳100上的稳定性较差,焊接良率低,直接通过粘结胶粘结在铝材外壳100上的稳定性也较差。

102.在本技术中,将固定板200朝向外壳100的至少部分表面与外壳100的至少部分内表面固定连接,固定连接的方式包括焊接或者粘结胶粘结,通过固定板200的表面和外壳100的表面固定连接可提升连接的稳定性,相较于螺柱小尺寸端面与外壳100内表面的连接方式,固定板200表面和外壳100表面是通过面对面的连接方式,连接面积大,连接稳定性更高,再通过固定板200与电源变换功能组件400固定连接,以将电源变换功能组件400固定在外壳100内部的收容腔101内;相较于压铸工艺形成固定柱的方式,采用固定板200的工艺更简单,且工艺成本低。

103.在一实施方式中,将固定板200朝向外壳100的全部表面与外壳100的内表面固定

连接,以提升固定板200与外壳100的连接稳定性。在一实施方式中,可将固定板200朝向外壳100的部分表面与外壳100的内表面固定连接。

104.请参阅图4和图5b,在一种可能的实现方式中,固定板200设有贯穿固定板200相对两表面的固定孔210(如图5b所示),固定孔210内设有固定子件220,固定孔210与固定子件220配合以用于固定电源变换功能组件400。

105.其中固定孔210和固定子件220的尺寸和数量可根据电源变换功能组件400中的功能器件的尺寸和数量来设置,以使电源变换功能组件400中的各个器件能稳定的固定在外壳100中。如图4所示,固定板200上具有多个固定子件220,其中固定子件220可为螺柱或者铆接件,固定子件220与固定孔210配合固定的方式可为螺纹连接或者铆接,当配合固定的方式为螺纹连接时,固定子件220为螺柱,固定孔210的内壁上设有与螺柱匹配的内螺纹。当配合固定的方式为铆接时,固定子件220为铆接件221(如图5b所示),固定孔210朝向外壳100的一端具有向固定孔210孔壁凹陷的凹槽211,铆接件221靠近外壳100的一侧具有向铆接件221周向凸设的凸部222,凸部222位于凹槽211中而将铆接件221固定在固定孔210中。其中当固定子件220为多个时,每个固定子件220的高度可根据需要来设置,可将多个固定子件220中的一部分固定子件的高度设置较高,如图10中的固定子件220,可将一部分固定子件的高度设置较矮,如图10中的固定子件230。

106.在一实施方式中,固定板200的朝向外壳100的表面的面积大于外壳100的内表面的面积的1/4倍,以使得固定板200具有足够的面积安装足够数量的固定子件220。

107.请参阅图1和图6,在一种可能的实现方式中,外壳100包括底板110和位于底板110一侧且环绕底板110的周侧板120,底板110和周侧板120围设形成收容腔101,固定板200包括与底板110层叠设置的第一固定子板260(如图1所示),第一固定子板260朝向底板110的至少部分表面与底板110的至少部分内表面固定连接,第一固定子板260朝向底板110的表面的面积大于或等于底板110朝向第一固定子板260的表面的面积的0.5倍,且小于或等于底板110朝向第一固定子板260的表面的面积。

108.在本实施方式中,周侧板120垂直于底板110,当外壳100通过拉深工艺形成时,可将周侧板120垂直于底板110设置。在本实施方式中,当外壳100通过拉深工艺形成时,周侧板120与底板110的连接处为圆角103(如图4所示)。在一实施方式中,周侧板120偏离垂直于底板110的方向一定角度,当外壳100通过压铸工艺形成时,周侧板120具有拔模斜度,使得周侧板120偏离垂直于底板110的方向一定角度。

109.其中,将第一固定子板260的面积设置大于底板110的一半面积,有利于固定电源变换功能组件400,由于电源变换功能组件400的功能器件比较多,比较零散,包括但不限于电路板410、电感器件、电压器等,当这些功能器件分布在收容腔101中的左右、前后或者中间时,第一固定子板260的面积不能太小,第一固定子板260朝向底板110的表面的面积大于或等于底板110朝向第一固定子板260的表面的面积的0.5倍,使得第一固定子板260具有足够的面积安装足够数量的固定子件220,以用于固定电源变换功能组件400中的各个功能器件。请参阅图7,图7是底板110和电源变换功能组件400部分的结构示意图,在一实施方式中,第一固定子板260朝向底板110的表面的面积等于底板110朝向第一固定子板260的表面的面积的0.8倍,电源变换功能组件400包括两个磁性器件420和一个电路板410,两个磁性器件420分别记为420a和420b,电路板410位于两个磁性器件420之间,由于第一固定子板

260占据底板110的大部分面积,两个磁性器件420和电路板410可通过固定子件220固定在固定板200上。在一些实施方式中,当第一固定子板260的面积较小时,可将第一固定子板260进行图案化设计(如图8所示),以使第一固定子板260可固定电源变换功能组件400中朝向底板110设置的功能器件,具体图案可根据电源变换功能组件400中各器件的设置位置和数量来设计。

110.而在一些实施方式中,请参阅图9,图9是底板110和电源变换功能组件400部分的结构示意图,采用两个长条形的支撑架201支撑固定电源变换功能器件400,两个支撑件201分布于底板110的两侧,支撑件201只能对收容腔101两侧的磁性器件420a和420b进行固定支撑,对于收容腔101中间的电路板410不能固定,只能将电路板410的一侧与磁性器件420a之间通过焊接或者固定件202固定,将电路板410的另一侧与磁性器件420b之间通过焊接或者固定件202固定,会增加成本,且电路板410与磁性器件420之间侧面固定的稳定性不如电路板410与固定板200之间的底面固定的稳定性,所以对于电源变换功能组件400来说,其器件比较多且零散,采用较大面积的固定板200来固定支撑,可提升固定连接的稳定性。

111.请继续参阅图1,在一种可能实现方式中,固定板200还包括第二固定子板270,第二固定子板270位于周侧板120的内侧,且与第一固定子板260相交,第二固定子板270朝向周侧板120的至少部分表面与周侧板120的至少部分内表面固定连接。第二固定子板270可从侧面固定电源变换功能组件400,例如可固定磁性器件420朝向周侧板120的表面,提升固定连接的稳定性。其中第二固定子板270与第一固定子板260相交,包括第二固定子板270与第一固定子板260垂直相交,或者相较于垂直第一固定子板260的方向,第二固定子板270偏离一定角度,例如在一实施方式中,第二固定子板270与第一固定子板260的夹角的取值大于或者等于80

°

,且小于90

°

,该第二固定子板270可用于固定与周侧板120具有一定距离的部分电源变换功能组件400。

112.在一实施方式中,第二固定子板270和第一固定子板260为一体化结构。即固定板200为一体化结构。其中固定板200的材质为铝材。在一实施方式中,固定板200的形状与外壳100相适配,固定板200贴设在外壳100的内壁上,其中固定板200可以通过拉深工艺形成,固定板200还可以通过折弯工艺形成。

113.在一实施方式中,第二固定子板270包括沿第一方向x相对设置的第一部分271和第二部分272(如图10所示),周侧板120包括沿第一方向x相对设置的第一侧板121和第二侧板122(如图1所示),第一部分271位于第一侧板121朝向收容腔101的表面,第二部分272位于第二侧板122朝向收容腔101的表面。其中第一部分271、第一固定子板260和第二部分272为一体化结构。在本实施方式中,通过第一部分271和第二部分272分别与第一侧板121和第二侧板122固定连接来将第二固定子板270固定在周侧板120上,第二固定子板270仅包括第一部分271和第二部分272,在保证连接可靠性的情况下可节约成本。在一些实施方式中,第二固定子板270还包括位于第一固定子板260沿第二方向y一侧设置的第三部分273(如图10所示),第三部分273用于固定电源变换功能组件400沿第二方向y一侧的表面,其中第二方向y与第一方形x相交,在一具体实施方式中,第一方向x为电源壳体10的宽度方向,第二方向y为电源壳体10的长度方向,第二方向y与第一方形x垂直相交。在一些实施方式中,第一方向x为电源壳体10的长度方向,第二方向y为电源壳体10的宽度方向。

114.在图1所示的实施方式中,固定板200与外壳100的底板110和周侧板120均连接固

定,增加固定连接面积,提升固定连接的稳定性。

115.请继续参阅图1,在一实施方式中,第二固定子板270远离第一固定子板260的一端具有固定片240,固定片240自第二固定子板270向收容腔101中间延伸。固定片240用于固定电源变换功能组件400中远离底板110设置的功能器件,在一实施方式中,电源变换功能组件400包括沿第三方向z相对设置的两个电路板410(如图2b所示),第三方向z与第一方向x、第二方向y垂直相交,第三方向z为电源壳体10的高度方向,两个电路板分别记为410a和410b,电路板410a与第一固定子板260固定连接,电路板410b位于固定片240远离底板110的一侧且与固定片240固定连接,具体的,可在固定片240上开孔,通过螺柱或者铆接件将电路板410b固定在固定片240上。

116.请继续参阅图4,在一种可能的实现方式中,外壳100的除第一流道300之外的部分为一体化结构。一体化结构的外壳100中的底板110和周侧板120之间是连续的,无需焊接件或者固定件,可节约成本,且第一流道300的密封性更佳。请参阅图11,在一些实施方式中,采用压铸工艺形成槽道303,再采用密封板304封盖槽道303形成流道的方式,密封板304与槽道303的密封位置305需要通过搅拌摩擦焊焊接或者采用粘结胶粘结,使得流道的密封性差,且长期使用后,焊接或则粘结胶粘结的稳定差;另外,冷却水对压铸形成的槽道303上的缺陷如气孔、缩松、裂纹等缺陷更加敏感,水泄漏风险高。在本实施方式中,外壳100处构成第一流道300之外的部分为一体化结构,也就是说第一流道300的边缘是一体的,密封性较佳,避免水泄漏风险。

117.请继续参阅图4,在一种可能的实现方式中,外壳100包括第一子壳140和第二子壳150,第一子壳140嵌套在第二子壳150内,且第一子壳140的腔体为收容腔101,第一子壳140与固定板200固定连接,第一流道300位于第一子壳140和第二子壳150之间,第一子壳140和第二子壳150除构成第一流道300之外的部分热轧融合为一体化结构。

118.其中第一流道300可通过吹胀工艺形成,具体的,先印刷石墨阻轧剂(如图12所示):将第一板材301和第二板材302之间需要形成第一流道300的位置印刷石墨阻轧剂306,根据散热需求做成不同图案印刷在第一板材301和第二板材302的夹层中;热轧(如图13所示):没有印刷石墨阻轧剂306的部位热轧后会融合在一起形成外壳预制板105,具有石墨阻轧剂306的部分第一板材301和第二板材302热轧后还是处于分离状态;拉深(如图14所示):将热轧后的外壳预制板105通过拉深工艺形成外壳100,其中,第一板材301、第二板材302通过拉深工艺分别形成第一子壳140和第二子壳150,第一子壳140和第二子壳150除构成第一流道300之外的部分热轧融合为一体化结构;吹胀(如图15所示):通过吹胀工艺,在印刷石墨阻轧剂306的地方吹胀会产生局部变形,第二子壳150会向外凸起形成向远离第一子壳140方向凸起的第二凹部153,第二凹部153和第一子壳140共同形成封闭的第一流道300。

119.请继续参阅图4和图5a,第一子壳140包括第一底壁141和位于第一底壁141一侧且环绕第一底壁141设置的第一侧壁142,第二子壳150包括第二底壁151和位于第二底壁151一侧且环绕第二底壁151设置的第二侧壁152,第一底壁141和第二底壁151层叠共同构成底板110,第一侧壁142和第二侧壁152层叠共同构成周侧板120,部分第一流道300位于第一底壁141和第二底壁151之间,部分第一流道300位于第一侧壁142和第二侧壁152之间。在一些实施方式中,第一流道300可仅位于第一侧壁142和第二侧壁152之间(如图16所示),且环绕整个第一侧壁142设置。在一些实施方式中,第一流道300可仅位于第一底壁141和第二底壁

151之间(如图17所示),第一流道300的图案可根据实际需要来设置。

120.其中,第一子壳140和第二子壳150的材质为铝材,铝材价格便宜,且具有较好的导热系数,而铜比较贵,不锈钢导热系数差。

121.请参阅图18,在一种可能的实现方式中,第一子壳140包括向远离第二子壳150的方向凸起的第一凸部143,第二子壳140与第一凸部143构成第一流道300。在本实施方式中,第一凸部143的厚度小于第二子壳140其他部分的厚度,厚度是指垂直第一凸部143或者第二子壳140的尺寸。在一实施方式中,第二子壳140的厚度为1.5mm,第一凸部143的厚度为1mm。在一实施方式中,当第一凸部143通过拉深工艺形成时,第一凸部143与第一子壳140的除第一凸部143之外的部分的连接处为圆角108(如图18所示)。

122.请再次参阅图15,在一种可能的实现方式中,第二子壳150包括向远离第一子壳140的方向凸起的第二凸部153,第一子壳140与第二凸部153构成第一流道300。在一实施方式中,当第二凸部153通过拉深工艺形成时,第二凸部153与第二子壳150的除第二凸部153之外的部分的连接处为圆角104(如图15所示)。

123.请参阅图19,在一种可能的实现方式中,第一子壳140包括向远离第二子壳150的方向凸起的第一凸部143,第二子壳150包括向远离第一子壳140的方向凸起的第二凸部153,第一凸部143与第二凸部153相对设置且彼此连通,共同构成第一流道300。

124.请参阅图20,在一种可能的实现方式中,外壳100包括第一子壳140和第二子壳150,第一子壳140嵌套在第二子壳150内,第一子壳140的腔体为收容腔101,第一子壳140与固定板200固定连接,第一流道300位于第一子壳140和第二子壳150之间,第一子壳140的开口144的边缘与第二子壳150的开口154的边缘密封。其中,第一子壳410为由第一底壁141和第一侧壁142构成的槽状结构,该槽状结构的开口即为第一子壳140的开口144。第二子壳为由第二底壁151和第二侧壁152构成的槽状结构,该槽状结构的开口即为第二子壳150的开口154。

125.其中,第一子壳140和第二子壳150为分别通过拉深工艺形成得到的一体化结构,第一流道300通过拉深工艺形成。具体的,将第一板材301通过拉深工艺形成第一子壳140,将第二板材302通过拉深工艺形成第二子壳150,且通过拉深工艺形成第二凸部153,其中第一子壳140和第二子壳150的尺寸和形状匹配,再将第一子壳140嵌套在第二子壳150内,第二凹部153与第一子壳140构成第一流道300,最后将第一子壳140的开口边缘144与第二子壳150的开口边缘144通过焊接法兰焊接或者密封胶密封,其中第一子壳140的开口边缘144即为第一侧壁142远离第一底壁141一端的边缘,第二子壳150的开口边缘154即为第二侧壁152远离第二底壁151一端的边缘。在本实施方式中,仅在第一子壳140和第二子壳150的边缘需要密封连接,其他部分可做局部焊接用于结构增强,局部焊接位置,可不破坏第一子壳140和第二子壳150的一体化结构,密封性好,拉深成型生产效率高。

126.需要说明的是,通过拉深工艺形成的第一流道300可由第二子壳150与第一凸部143构成,也可由第一子壳140与第二凸部153构成,也可由第一凸部143与第二凸部153构成。

127.请继续参阅图10,在一种可能的实现方式中,固定板200设有贯穿其相对两表面的避位孔250,避位孔250沿第一子壳140的厚度方向在第一子壳140上的投影与第一流道300上沿第一子壳140的厚度方向在第一子壳140上的投影至少部分重合,避位孔250用于收容

至少部分发热器件401。其中第一子壳140的厚度方向是指垂直于具有第一流道300所在的部分第一子壳140的方向。当避位孔250位于第一固定子板260上时,第一子壳140的厚度方向为垂直于第一底壁141的方向(如图20所示),即为图20中的第三方向z。当避位孔250位于第二固定子板270上时,第一子壳140的厚度方向为垂直于第一侧壁142的方向。

128.其中,电路板410上的发热器件401如绝缘栅双极型晶体管411、三极管412、mos管是凸出电路板410表面设置的,将电路板410放置在固定板200上时,发热器件401会使得电路板410表面与固定板200表面贴合不紧密,将发热器件401收容于避位孔250中时(如图21所示),一方面可使电路板410表面与固定板200表面贴合紧密,另一方面避位孔250下方的第一流道300可直接冷却位于避位孔250中的发热器件401,提升冷却效果。在一些实施方式中,发热器件401还可为磁性器件420中的电感器件或者电压器,也可将磁性器件420置于避位孔250中。电路板410与固定板200面对面固定连接,可将绝缘栅双极型晶体管、三极管、mos管中的至少一种设置在避位孔250中,其中避位孔250的数量和尺寸可根据发热器件401的数量和尺寸来设置。

129.请参阅图22,在一种可能的实现方式中,第一流道300包括位于底板110内部的第一子通道310,固定板200包括与底板110沿第三方向z相对设置的第一固定子板260,至少部分避位孔250位于第一固定子板260中,至少部分第一子通道310与位于第一固定子板260中的避位孔250沿第三方向z相对设置。在本实施方式中,第三方向z为电源壳体10的高度方向,第一子通道310用于冷却底板110上方的发热器件401。在电源变换装置20中,电路板410一般设置在外壳100的底板110上方,将电路板410与固定板200面对面贴合固定,第一子通道310通过避位孔250冷却电路板410上的绝缘栅双极型晶体管411、三极管412、mos管等发热器件401。

130.请继续参阅图22,在一种可能的实现方式中,第一流道300还包括位于周侧板120内部的第二子通道320,第一子通道310和第二子通道320相互连通,固定板200包括第二固定子板270,第二固定子板270与周侧板120的表面固定连接,且与第一固定子板260连接,部分避位孔250位于第二固定子板270中,至少部分第二子通道250与位于第二固定子板270中的避位孔250沿第三方向z相对设置。在本实施方式中,第二子通道320用于冷却周侧板120侧方的发热器件401,例如磁性器件420中的电感、电容器等,磁性器件420可邻近周侧板120设置,使得周侧板120中的第二子通道320可对磁性器件420冷却散热。

131.其中,固定板200可设多个避位孔250,多个避位孔250中的一部分避位孔250位于第一固定子板260中,剩余部分的避位孔250位于第二固定子板270中。例如固定板200上具有10个避位孔250,6个避位孔250位于第一固定子板260中,4个避位孔250位于第二固定子板270中。

132.请参阅图23,在一种可能的实现方式中,第一子壳140包括向远离第二子壳150的方向凸起的第一凸部143,第二子壳150与第一凸部143构成第一流道300,第一凸部143位于避位孔250中,第一凸部143与电源变换功能组件400朝向第一子壳140的至少部分内表面抵接。其中,将第一凸部143设置在避位孔250中,填充避位孔250,可使得电源变换功能组件400平整的放置在固定板200上,提升平整度,避免位于避位孔250处的电路板410部分在受冲击时压坏。

133.例如当电源变换功能组件400为电路板410时,当电路板410放置在第一固定子板

260上时,电路板410包括没有绝缘栅双极型晶体管411、三极管412、mos管等的部分电路板410a和具有发热器件401的部分电路板410b,第一固定子板260中包括避位孔250a和避位孔250b,其中部分第一流道300凸设至避位孔250a中,在避位孔250b处的部分第一流道300位于第一固定子板260的下方,将具有发热器件401的部分410b位于避位孔250b的上方,使得发热器件401位于避位孔250b中,没有绝缘栅双极型晶体管411、三极管412、mos管等发热器件401的部分电路板410a位于避位孔250a的上方,虽然该部分电路板410a没有直接设置发热器件401,但是部分电路板410b发热上产生的热量会传递至部分电路板410a,凸设至避位孔250a的部分第一流道300可对该部分电路板410a冷却,且该部分第一流道300还能为该部分电路板410a提供支撑。

134.请继续参阅图6,在一种可能的实现方式中,电源壳体10还包括进液嘴700和出液嘴800,进液嘴700和出液嘴800位于外壳100的两侧,且与第一流道300连通。可在外壳100的外侧壁上开孔,开孔部分通过钎焊工艺焊接进液嘴700和出液嘴800,用于与第一流道300连通。在本实施方式中,部分第一流道300位于底板110中,部分第一流道300位于周侧板120中,进液嘴700和出液嘴800位于周侧板120的外侧,且与周侧板120中的第一流道300连通。在一些实施方式中,进液嘴700和出液嘴800位于周侧板120的同侧。

135.请参阅图24,在一种可能的实现方式中,电源壳体10还包括第三子壳160,第一子壳140和第二子壳150嵌套在第三子壳160内,第三子壳160与第二子壳150之间设有第二流道500。在本实施方式中,第一子壳140嵌套在第二子壳150内,第二子壳150嵌套在第三子壳160内。设置第一流道300和第二流道500可使散热效果更好,第一流道300相较于第二流道500更邻近电源变换功能组件400中的发热器件401设置,第一流道300对发热器件401进行冷却吸热,吸热后的第一流道300被第二流道500吸热,以将热量传递出去。在一些实施方式中,第一流道300和第二流道500中的冷却液体的温度可设置不同,例如,第一流道300中的冷却液体的温度为10℃到15℃之间,第二流道500中的冷却液体的温度为5℃到10℃之间,具有温度差的冷却液体可提升第一流道300和第二流道500之间的热交换效率,进而提升对发热器件401的散热效率。

136.请继续参阅图24,在一种可能的实现方式中,第二子壳150包括向远离第三子壳160的方向凸起的第三凸部154,第三子壳160与第三凸部154构成第二流道500。在本实施方式中,第三凸部154的厚度小于第三子壳160的厚度,厚度是指垂直第三凸部154或者第三子壳160的尺寸。在一实施方式中,第三子壳160的厚度为1.5mm,第三凸部154的厚度为1mm。

137.请参阅图25,在一种可能的实现方式中,第三子壳160包括向远离第二子壳150的方向凸起的第四凸部163,第二子壳150与第四凸部163构成第二流道500。

138.请参阅图26,在一种可能的实现方式中,第二子壳150包括向远离第三子壳160的方向凸起的第三凸部154,第三子壳160包括向远离第二子壳150的方向凸起的第四凸部163,第三凸部154与第四凸部163相对设置且彼此连通,共同构成第二流道500。

139.请继续参阅图26,在一实施方式中,第三子壳160内表面的面积尺寸与第二子壳150外表面的面积尺寸相当,第三子壳160通过拉深工艺形成的一体化结构,第三子壳160包括第三底壁161和第三侧壁162,第三底壁161位于第二底壁151远离第一底壁141的一侧,第三侧壁162位于第二侧壁152远离第一侧壁142的一侧,第二流道500位于第三底壁161和第二底壁151之间。在本实施方式中,第三底壁161、第二底壁151和第一底壁141沿第三方向z

层叠设置,共同构成底板110,第二流道500位于底板110中。

140.在一实施方式中,第二流道500位于第三侧壁162和第二侧壁152之间。其中,第三侧壁162、第二侧壁152和第一侧壁142共同构成周侧板120,第二流道500位于周侧板120中。

141.在一实施方式中,部分第二流道500位于第三底壁161和第二底壁151之间,部分第二流道500可位于第三侧壁162和第二侧壁152之间。第二流道500分布于底板110和周侧板120中。

142.请继续参阅图25,在一种可能的实现方式中,第二流道500沿第二子壳150的厚度方向在第二子壳150上的投影与第一流道300沿第二子壳150的厚度方向在第二子壳150上的投影至少部分重叠。其中第二子壳150的厚度方向是指垂直于具有第二流道500或者具有第一流道300所在的部分第二子壳150的方向。例如当第二流道500和第一流道300位于外壳100的底板110中,厚度方向即为垂直底板110的方向,即为图25的第三方向z。当第二流道500和第一流道300位于周侧板120的第二侧板122中(如图1所示),厚度方向即为垂直第二侧板122的方向。

143.通过上述设计,使得第二流道500和第一流道300之间的热传递连续。第一流道300可延伸至需要散热的发热器件401的位置,使得第二流道500和第一流道300的设计更灵活,以适配多种不同结构设置的电源变换功能组件400。如图27所示,电源变换功能组件400包括发热量较大的发热器件401a,可将第一流道300的第一端307与发热器件401a层叠设置,将第一流道300的另一端308与第二流道500层叠设置,可在第一流道300中设置温度较低的冷却介质或者吸热率较大的相变介质,第一流道300的第一端307吸收发热器件401a的热量,该热量通过第一流道300的另一端308传递至第二流道500,以进行散热,第一流道300可根据发热器件401的位置设计图案形状。

144.请继续参阅图25,在一种可能的实现方式中,第二流道500与第一流道300不连通,第一流道300内设有第一介质301,第二流道500内设有第二介质501,第二介质501的导热率大于第一介质301的导热率。第二介质501的导热率大于第一介质301的导热率,说明第二介质501的散热效率更好,可快速吸收发热器件401的热量。在一实施方式中,第二介质501为相变材料,第一介质301为水。

145.在一些实施方式中,第二流道500和第一流道300连通,两层流道可增加冷却液在外壳100中的流动路径,提升散热效果。

146.在一些实施方式中,外壳100还可以包括更多个子壳层叠设置,以形成多个流道,具体可根据需要来设置,提升散热效果。

147.需要说明的是,本技术的外壳100是通过拉深工艺形成的一体化外壳100。请参阅图28,采用压铸工艺形成的一体化结构的外壳100a与电源变换功能组件400固定连接的方式,是通过在外壳100a内一体化压铸形成固定柱102,再通过固定柱102固定电源变换功能组件400,而拉深工艺形成的一体化结构的外壳100是不能通过拉深工艺在外壳100内部形成固定柱102,而将固定柱102一个一个焊接在外壳100上的工艺复杂且焊接良率低,本技术通过固定板200实现外壳100与电源变换功能组件400的固定连接,如前所述。

148.本技术中采用拉深工艺形成的一体化结构的外壳100与采用压铸工艺形成的一体化结构的外壳100a具有以下至少一点不同:

149.(1)拉深工艺形成的外壳100的厚度均匀,材料表面颜色光泽均匀,外壳100材料内

部不存在气孔缺陷,而压铸工艺形成的外壳100a材料壁厚可以不均匀,表面颜色光泽不均匀,存在流痕,外壳100a材料内部有气孔、缩松等缺陷;

150.(2)拉深工艺形成的外壳100中的内层(第一子壳140)壁厚一般为1.5mm,外层(第二子壳150)壁厚一般为1.0mm,而压铸工艺形成的外壳100a的壁厚可以不均匀,由于压铸工艺限制,单层壁厚大于2mm,且随着尺寸加大,壁厚也要加厚;

151.(3)拉深工艺形成的外壳100的侧壁(周侧板120)与底壁(底板110)相连接的部分为圆角103(如图4所示),外圆角半径大于5mm,而压铸工艺形成的外壳100a的侧壁120a与底壁110a相连接的部分没有圆角(如图28所示);

152.(4)拉深工艺形成的外壳100的侧壁(周侧板120)垂直于底壁(底板110),而压铸工艺形成的外壳100a为了有利于拔模,通常将侧壁120a设置具有拔模斜度,即将侧壁120a偏离垂直于底壁110a的方向设置,拔模斜度θ至少为1

°

;

153.(5)拉深工艺形成的外壳100中的外部有凸起特征,内侧必然会有凹陷特征,如图15中的第二凸起153,第二子壳150外部的凸起和第二子壳150内部的凹陷同时出现的,而压铸工艺形成的外壳100a外部的凸起特征153a(如图28所示)可以单独存在,外壳100a内部可以没有凹陷;

154.(6)拉深工艺形成的外壳100中的凸起特征(例如第一流道300)均带有圆角,如图15中第二凸起153和与第二子壳150其他部分之间具有圆角104,圆角104大于或者等于第二子壳150厚度的1倍,而压铸工艺形成的外壳100a的凸起特征153a没有圆角限制(如图28所示),但有拔模斜度;

155.(7)压铸工艺形成的外壳100a的外壁必然存在模组的分型线、渣包口、进料口,且这些位置部分必然有打磨痕,而拉深工艺形成的外壳100没有。

156.请继续参阅图2a和图2b,本技术一实施方式还提供一种电源变换装置20,电源变换装置20包括电源变换功能组件400和如前面任一项的电源壳体10,电源变换功能组件400位于外壳100中的收容腔101中,且与固定板200固定连接。电源变换装置20通过电源变换功能组件400实现电源变换功能,其中电源变换包括交流转换为高压直流,例如将220v的民用交流电或者380v的工业用交流电转换为给目标设备充电的高压直流,当目标设备为汽车时,高压直流可为450v;目标设备还可为其他需要供电的设备;电源变换还包括高压直流转换为低压直流,例如汽车中的高压直流电转换为给车灯、音响、收音机等低压器件供电的低压直流电。

157.其中,电源变换功能组件400包括电路板410、磁性器件420等,其中电源变换功能组件400的发热器件401包括位于电路板410上的绝缘栅双极型晶体管、三极管、mos管等,发热器件401还包括磁性器件420中的电感器件或者电压器等。其中电路板410的其中一个功能是用于连通绝缘栅双极型晶体管、三极管、mos管以及磁性器件420等。

158.在一种可能的实现方式中,电源壳体10还包括盖板600,外壳100的一侧具有开口106,盖板600封盖外壳100的开口106。

159.请参阅图29,本技术一实施方式还提供一种电子设备30,电子设备30包括负载31和如上面所述的电源变换装置20,电源变换装置20与负载31电连接,用于为负载31供电。电源变换装置20将转换后的电提供给负载31,为负载31供电。

160.在一种可能的实现方式中,所述电子设备30为车辆、充电桩、充电电站、通信设备

或者数据中心。数据中心包括机柜或者数据机房。电子设备30还可为其他需要电源变换的设备。

161.当电子设备30为车辆时,电源变换装置20为车载充电器,电源变换装置20通过固定支架26固定在车辆30内部(如图2a所示),外壳100的外侧还设有第一连接口21、第二连接口22和第三连接口23,外壳100设有三个连接孔107、107a、107b(如图3所示),第一连接口21、第二连接口22和第三连接口23分别穿过连接孔107、107a、107b并与电源变换功能组件400电连接,其中,第一连接口21、第二连接口22和第三连接口23可通过螺接或者铆接的方式固定在外壳100的外侧。第一连接口21用于连接外部电源32,例如连接220v的民用交流电压,第二连接口22用于连接外部控制器34,控制器34用于控制电源变换装置20工作,第三连接口23用于连接负载31,在车辆中,第三连接口23用于连接电池包33,电池包33为锂离子电池包,用于为车辆供电,当车辆需要充电时,第一连接口21与外部电源连接,通过电源变换装置20将220v的民用交流电压转换为450v的高压直流,通过第三连接口23给电池包33充电,实现交流电到高压直流的电源变换。

162.外壳100的外侧还设有第四连接口24,第四连接口24用于与车辆中的低压器件35连接,低压器件35包括车灯、音响、收音机等,当需要对车辆中的低压器件35供电时,此时电池包33为给电装置,通过第三连接口23将电池包33的高压直流电输入给电源变换装置20,电源变换装置20将450v的高压直流电转换为12v的低压直流电,通过第四连接口24给第低压器件充电,实现高压直流到低压直流的电源变换。

163.在本实施方式中,电子设备30还包括外部冷却循环系统36,外部冷却循环系统36与电源壳体10中的进液嘴700和出液嘴800连通,外壳100中第一流道300吸收热量后的冷却流体自出液嘴800回流至外部冷却循环系统36,被外部冷却循环系统36降温,降温后的冷却流体再从进液嘴700输入至第一流道300中冷却电源变换功能组件400。其中,外部冷却循环系统36不限于图29所示的结构,还可为其他结构。

164.在一些实施方式中,当电子设备30为数据中心时,负载31为数据中心中的服务器,电源变换装置20将380v的工业用电转换为给服务器供电的直流电。其中电源变换装置20转换后的电压大小可根据负载31来设置。

165.本技术实施例所提供的电源壳体、电源变换装置和电子设备进行了详细介绍,本文中应用了具体个例对本技术的原理及实施例进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1