一种密闭空间循环风冷相变散热装置的制作方法

1.本发明涉及密闭空间散热技术,特别是一种密闭空间循环风冷相变散热装置。

背景技术:

2.随着电子技术的快速发展,电子设备更趋于集成化、复杂化以及恶劣的工作环境。电子设备通常单位面积的功率较大,同时电子设备常处于相对密闭的空间,且一般与其接触的零部件较少,导致热量的聚集,大量的热量无法散出,从而严重影响电子设备运行的可靠性和使用寿命。

3.目前,大多采用传统风冷散热方式,但是传统风冷散热方式存在的问题有:1、传统风冷散热需要开阔且良好的通风环境,但大多航天类、深海类等复杂环境下无法提供良好的环境,这将导致热风无法排出,影响散热,严重危害电子设备的使用。2、传统传热结构需要比较良好的接触面且接触面需要尽量大,但在复杂的条件下,一般电子器件无法与导热良好的材料大面积接触,所以传统的导热办法也无法达到最好的效果。3、传统密闭风冷散热无法承受较大热量,长时间运行会导致设备性能降低或损坏,且一般的电子元器件附近无法安装或布置降温装置。因此,迫切需要研发一种新型密闭空间散热装置。

技术实现要素:

4.本发明针对上述技术问题,提出一种密闭空间循环风冷相变散热装置,散热效率高,对电子设备有很好的保护作用。

5.为达到以上目的,本发明通过以下技术方案实现:

6.一种密闭空间循环风冷相变散热装置,包括密闭壳体及位于密闭壳体内的第一风扇、第二风扇、第三风扇,散热器,风道和储能模块,其中,风道固定在密闭壳体的底部;第一风扇、散热器与密闭壳体内热源三者固定在一起,第一风扇将热源的热量向下方传输至风道;第二风扇固定在风道进风口处,第二风扇的出风面向下并朝向风道进风口内;第三风扇固定在风道出风口处,第三风扇的出风面向上并朝向风道出风口外;储能模块固定在风道上表面,储能模块包括金属外壳与封装到金属外壳内部的相变储热材料。

7.进一步地,风道采用环形风道或螺旋形风道。

8.进一步地,风道采用铝合金或钛合金,风道与储能模块之间设置导热硅脂。

9.进一步地,密闭壳体包括上壳体及底板,风道固定在密闭壳体的底板上,风道的壳体与密闭壳体的底板形成风道腔。

10.进一步地,第一风扇、第二风扇和第三风扇的数量均是两个。

11.进一步地,第一风扇、第二风扇和第三风扇的开关连接有温度传感器。

12.进一步地,散热器采用铜合金材料,散热器为插齿或铲齿散热器。

13.进一步地,金属外壳采用紫铜材质并且内部设置导热加强筋,相变储热材料为固-液相变储热材料或固-固相变储热材料。

14.进一步地,相变储热材料为多元醇类、烷烃类、聚乙烯或无机水合盐。

15.进一步地,相变储热材料为多元醇类复合泡沫金属、烷烃类复合泡沫金属、聚乙烯复合泡沫金属或无机水合盐复合泡沫金属,多元醇类复合纳米微胶囊、烷烃类复合纳米微胶囊、聚乙烯复合纳米微胶囊或无机水合盐复合纳米微胶囊。

16.与现有技术相比,本发明的有益效果是:

17.1、本发明的散热装置采用循环风冷与相变相结合的散热方式,通过固定风道,风扇限制流体运动轨迹,将热量散到相变储热材料上,再重新循环,因此,散热效率高,迅速吸收密闭空间内电子设备及元器件工作时产生的热量,对电子设备有很好的保护作用。

18.2、本发明提供的密闭空间循环风冷相变散热装置,通过密闭壳体将内部工作空间与外部环境隔离开,密封性良好,结构简单,还能起到防雨防尘效果,便于推广使用。

附图说明

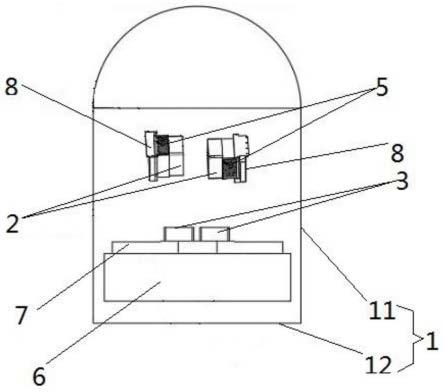

19.图1为本发明实施例1提供的密闭空间循环风冷相变散热装置的主视图。

20.图2为本发明实施例1提供的密闭空间循环风冷相变散热装置的左视图。

21.图3为本发明实施例1提供的密闭空间循环风冷相变散热装置的俯视图。

22.图4为倒u形腔体风道结构示意图。

23.图5为风道内部设置有子风道腔的结构示意图。

24.图6为本发明实施例2提供的风道结构示意图。

具体实施方式

25.为了使本领域的技术人员更好地理解本发明,下面将结合附图及具体实施例对本发明技术方案进行清楚、完整的描述。

26.实施例1

27.请参阅图1至图3,本发明实施例1中提供的密闭空间循环风冷相变散热装置,包括密闭壳体1及位于密闭壳体1内的第一风扇2、第二风扇3、第三风扇4,散热器5,风道6和储能模块7。风道6固定在密闭壳体1的底部。第一风扇2、散热器5与密闭壳体1内热源8三者固定在一起,第一风扇2将热源8的热量随流体向下方传输至风道6;第二风扇3固定在风道6进风口处,第二风扇3的出风面向下并朝向风道6进风口内;第三风扇4固定在风道6出风口处,第三风扇4的出风面向上并朝向风道6出风口外。储能模块7固定在风道6上表面,储能模块7包括金属外壳与封装到金属外壳内部的相变储热材料。

28.具体地,密闭壳体1采用硬质塑料或者其他隔热性好、结构良好的材料,具有耐热性。将密闭壳体1底部用胶垫密封,减少流体空气外泄,减少热量对外界的影响,同时密闭壳体1能够保护电子设备及元器件不受外界损坏。密闭壳体1加工采用数控或模具加工,以保证尺寸的精准,连接处的密封。密闭壳体1内部中空,留有足够大的空间,以供流体循环。密闭壳体1包括上壳体11及底板12,风道6固定在密闭壳体1的底板12上。

29.具体地,第一风扇2、第二风扇3和第三风扇4的数量均是两个。第一风扇2的两个风扇相对设置,分别与热源8、散热器5固定,两个风扇均向中间走风,将热源8的热量随流体向下方传输,热源8即常见电子设备及元器件。第二风扇3的两个风扇并排水平设置,从上方吸风,向下方走风,将热量随流体带入风道6,第三风扇4的两个风扇并排水平设置,从下部吸风,向上方走风,将冷却后的流体空气重新带入热源8,采用多个风扇配合流体,使流体可以

在密闭空间内流动,达到循环的作用。

30.具体地,风道6采用环形风道,目的是增大流体与储能模块7接触面积。循环流体最主要的传热就是通过风道6将热量传递到储能模块7,风道6上部布置安装孔位,将储能模块7与风道6无缝连接,为了减小接触热阻,风道6与储能模块7之间设置导热硅脂。风道6采用铝合金或钛合金,优选2a12铝合金,具有良好的综合性能,导热好,有一定的耐热性。风道6采用数控或铸模加工,保证尺寸以及减小不必要的通风口。密闭壳体1的底板12上布置安装孔,将风道6以及底板12固定在一起,风道6的壳体与底板12形成风道腔,可减小散热装置整体重量。如图4所示,风道腔横截面为倒u形,当然风道腔也可以为其它形状腔体,如图5所示,风道腔内部设置有多条独立的子风道腔,相邻两条子风道腔间隔设置,保证流体按照规定路线流动即可。

31.由于储能模块7与风道6直接接触,因此可以减小风道6到储能模块7的热阻,最大程度的提高储能模块7的取热能力。储能模块7的金属外壳采用紫铜材质,导热性好,并且内部设置导热加强筋,进一步增强导热效果,当然本领域技术人员也可以根据实际需要选择其它金属材料。金属外壳通过数控加工成型,金属外壳封装采用焊接密封,优选激光焊接,金属外壳采用螺栓固定在风道6上部。

32.具体地,相变储热材料为固-液相变储热材料或固-固相变储热材料。相变储热材料为多元醇类、烷烃类、聚乙烯或无机水合盐,优选无机水合盐,本产品使用的机水合盐为我公司自主开发的固固相变无机水和盐材料,具有高相变焓,相变潜热高,导热性能好,膨胀体积小,无毒,无污染,无腐蚀对环境友好等特点。

33.相变储热材料还可以为多元醇类复合泡沫金属、烷烃类复合泡沫金属、聚乙烯复合泡沫金属或无机水合盐复合泡沫金属,多元醇类复合纳米微胶囊、烷烃类复合纳米微胶囊、聚乙烯复合纳米微胶囊或无机水合盐复合纳米微胶囊。采用高导热高相变焓高比热容高密度的复合相变材料,相变后仍为固体,可保证膨胀率低,壳体金属外壳受力较小。

34.具体地,散热器5采用铜合金材料,优选紫铜,紫铜的导热系数是铜合金的最优解,通过第一风扇2可快速的将热源8的热量传递到流体空气中,散热器5的散热片采用铲齿或插齿加工工艺,齿片厚度0.5毫米,长83毫米,高度33毫米,翅片间隙为1.5毫米,保证与空气的接触面积,散热器5与第一风扇2和热源8固定,可以大幅提高热量的传输。

35.本发明实施例1提供的密闭空间循环风冷相变散热装置工作方式为:第一风扇2两个风扇均向中间走风,将热源8的热量随流体向下方传输,热源热量通过风冷传递到环形风道6的壳体上,风道6再将热量传递到储能模块7,储能模块7将温度储存起来;另外,第二风扇3的两个风扇从上方吸风,向下方走风,将热量随流体带入风道6,流体风通过风道6,第三风扇4两个风扇从下部吸风,向上方走风,将冷却后的流体空气重新带入热源,最终形成长期稳定工作的循环系统。

36.实施例2

37.如图6所示,实施例2提供的密闭空间循环风冷相变散热装置与实施例1不同之处在于风道6为螺旋形风道,其余与实施例1相同,螺旋形风道能够进一步增大流体与储能模块7接触面积,循环流体通过风道6将热量更有效传递到储能模块7,热量传输效果更优。

38.实施例3

39.实施例3提供的密闭空间循环风冷相变散热装置与实施例1不同之处在于,第一风

扇2、第二风扇3和第三风扇4的开关连接有温度传感器,其余与实施例1相同。温度传感器可根据风扇工作温度控制风扇单独运行,在温度达到设置值时,第一风扇2、第二风扇3和第三风扇4开始工作,可以保证热源温度不高时,风扇不工作,从而减少能量损耗。

40.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1