均热板、散热器和电子设备的制作方法

本技术涉及散热器领域,特别涉及一种均热板、散热器和电子设备。

背景技术:

1、随着云计算、大数据和5g、自动驾驶等技术的高速发展,芯片等发热元件的功率越来越大,发热量也越来越大,散热器的尺寸也越来越大。

2、均热板(vapor chamber,vc)是散热器中的重要结构。均热板的蒸发面与发热元件相接触,发热元件产生的热量使均热板内的工质气化,气化后的工质在均热板的冷凝面液化,并重新流回蒸发面。通过工质在均热板内部的空腔中不断循环,对发热元件进行有效的散热。

3、在一些特定的工作情况下,例如环境温度较低的情况,均热板内部的工质可能会结冰。尤其是在尺寸较大的散热器中,均热板的面积大,即使发热元件已经开始发热,均热板中远离发热元件的部位仍然处于结冰状态。工质结冰会阻碍工质在空腔内的流动,使工质无法正常回流到温度较高的区域,影响对发热元件的散热,还可能会使发热元件附近的局部区域工质被蒸干,使均热板失去作用,导致发热元件温度过高,甚至损毁。

技术实现思路

1、本技术实施例提供了一种均热板、散热器和电子设备,能够克服相关技术中所存在的问题,所述技术方案如下:

2、第一方面,本技术实施例提供了一种均热板,该均热板包括壳体部、分隔部和吸液芯。所述壳体部内部具有空腔,所述分隔部位于所述空腔中。所述分隔部与所述壳体部相连,将所述空腔分隔为至少两个腔室,且所述分隔部靠近至少一个所述腔室的表面分布有所述吸液芯。每个所述腔室中均填充有工质,从而均热板在工作时,每个所述腔室中均有工质在循环。不同所述腔室中的工质可以相同也可以不同。

3、基于上述特征,在本技术实施例中,由于分隔部将空腔分隔为了数个腔室,因此均热板在工作时,工质在相应的腔室中循环。腔室与腔室之间也能够形成热交换,例如与发热元件对应的腔室中的工质在液化时,放出的热量会使临近的其他腔室中的工质气化,并不断循环起来,从而将发热元件产生的热量不断向外传播。由于均热板的结冰通常发生在距离发热元件较远的位置,因此即使本技术实施例中的均热板出现结冰现象,也会发生在远离发热元件的腔室中,而临近发热元件的腔室中的工质仍然能够正常流动,工质仍能够正常发挥作用,从而避免出现均热板结冰导致的发热元件温度过高的情况。并且所述分隔部靠近至少一个所述腔室的表面分布有所述吸液芯,相邻所述腔室之间进行热交换时,所述工质能够在所述吸液芯的作用下到达所述分隔部的表面,在所述分隔部的表面发生相变,能够促进相邻所述腔室的热交换。

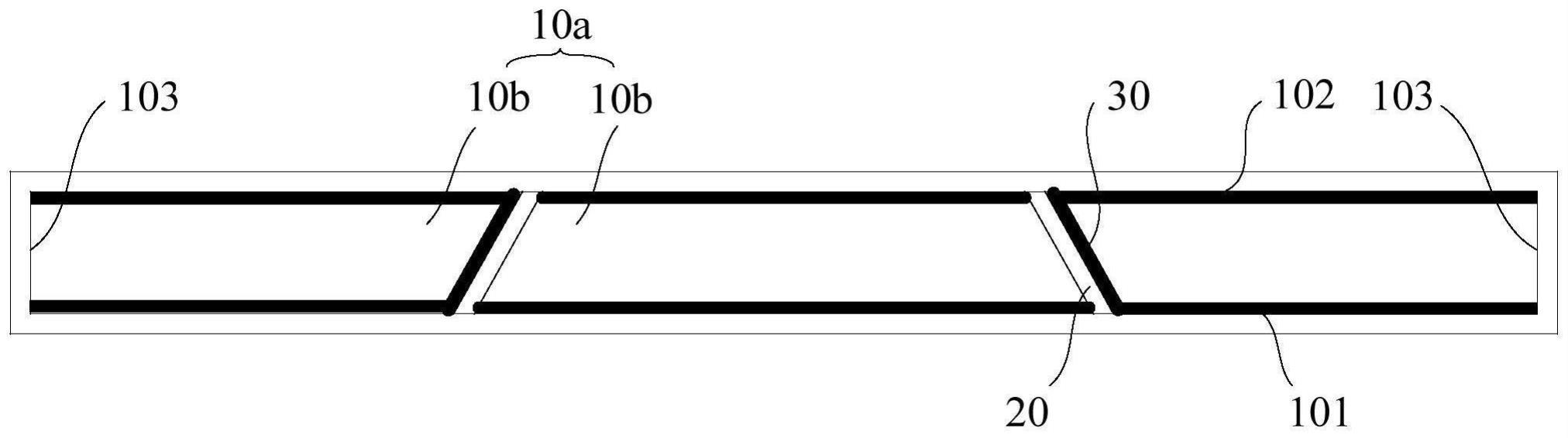

4、在一些示例中,所述空腔包括第一内壁面、第二内壁面和多个侧壁面。所述第一内壁面和所述第二内壁面相对。所述侧壁面位于所述第一内壁面和所述第二内壁面之间,且多个侧壁面与所述第一内壁面和所述第二内壁面相连。所述第一内壁面的面积大于所述侧壁面的面积,所述分隔部至少与所述第一内壁面和所述第二内壁面相连。

5、基于上述特征,由所述分隔部、第一内壁面和第二内壁面围成一个腔室,由所述分隔部、所述第一内壁面、所述第二内壁面和多个所述侧壁面围成另一个腔室。两个所述腔室再平行于均热板的方向上排列,有利于热量沿着平行于均热板的方向快速扩散。

6、可选地,所述至少两个腔室包括一个第一腔室和一个第二腔室。所述第一腔室位于所述第二腔室的外围,所述壳体部的外表面对应所述第二腔室的区域用于与发热元件接触。

7、在一些示例中,所述第二腔室在所述第一内壁面的正投影位于所述第一内壁面的中部。也就是说,所述第一腔室呈360°环绕在所述第二腔室四周。

8、在另一些示例中,所述第二腔室在所述第一内壁面的正投影与所述第一内壁面的至少一条侧边重叠。也就是说,所述第一腔室部分围绕所述第二腔室。

9、基于上述特征,所述均热板中所述第一腔室和所述第二腔室的相对位置关系可以根据具体的散热场景进行设置。在区别仅在于所述第一腔室和所述第二腔室的相对位置不同,其他条件相同的情况下,所述第一腔室呈360°环绕所述第二腔室,能够使所述均热板具有更好的散热效果。

10、可选地,所述分隔部包括多个隔板,多个所述隔板与所述第一内壁面和所述第二内壁面相连,所述吸液芯位于所述隔板的至少一面。通过布置一定数量的所述隔板,由所述隔板分隔所述空腔,形成多个独立的所述腔室。所述吸液芯位于所述隔板的至少一面,能够加快所述隔板两侧的所述腔室之间的热交换。

11、在一些示例中,所述隔板与所述第一内壁面的夹角为锐角。

12、也就是说,所述隔板相对于所述第一内壁面是倾斜的,相比于垂直设置,倾斜设置时,能够设置面积更大的所述隔板,而所述隔板的面积越大,相邻所述腔室之间进行热交换的区域的面积也更大,能够促进相邻所述腔室之间的热交换。

13、在一些示例中,所述隔板呈阶梯状,或者所述隔板为曲面板。

14、基于上述特征,相比于平面板状的所述隔板,阶梯状的所述隔板或呈曲面的所述隔板拥有更大的表面积,能够增大相邻所述腔室之间进行热交换的区域的面积,促进相邻所述腔室之间的热交换。

15、在一些示例中,所述隔板的表面交替分布有多个凸棱和多个凹槽。

16、基于上述特征,所述凸棱和所述凹槽的设置能够进一步增大所述隔板的表面积,使相邻的所述腔室之间有更大的面积进行热交换,有利于所述腔室之间的热交换,使得热量能够更快地传递至相邻的所述腔室。而且设置所述凸棱和所述凹槽还提高了所述隔板的结构强度,有利于避免所述均热板塌缩变形。

17、可选地,所述隔板具有相反的第一表面和第二表面,位于所述第一表面的所述凸棱与位于所述第二表面的所述凹槽对应,位于所述第一表面的所述凹槽与位于所述第二表面的所述凸棱对应。

18、基于上述特征,位于所述第一表面的所述凸棱与位于所述第二表面的所述凸棱相互交错排布,位于所述第一表面的所述凹槽与位于所述第二表面的所述凹槽相互交错排布,使得所述隔板的厚度能够设置的比较薄,避免所述凸棱所在位置厚度较大而影响相邻所述腔室之间的热交换。

19、在一些示例中,所述凸棱的横截面为多边形,例如矩形、三角形,在另一些示例中,所述凸棱的横截面为弓形,例如半圆形。所述凹槽的横截面的形状与所述凸棱的横截面的形状可以相同,也可以不同。

20、在一些示例中,所述第一腔室中和所述第二腔室中注有不同的工质。

21、其中,不同的工质指化学特性和/或物理特性不相同的工质。

22、在另一些示例中,所述第一腔室中和所述第二腔室中注有相同的工质。

23、其中,相同的工质指化学特性和物理特性相同的工质,也可指材质相同的工质。

24、本技术实施例中,位于所述分隔部的吸液芯与位于所述壳体部的内表面的吸液芯相连。

25、所述吸液芯位于所述腔室的部分或全部表面。所述均热板在工作时,液态的工质在毛细力的作用下能够沿着所述吸液芯回流到温度较高的区域再次气化,从而不断在所述腔室内循环,使所述均热板能够对所述发热元件进行快速散热。由于位于分隔部的吸液芯和位于壳体部内表面的吸液芯相连,因此工质更容易通过吸液芯到达分隔部的表面,加速相邻所述腔室之间的热交换。

26、本技术实施例中,位于所述均热板内部的工质为水。

27、在一些示例中,所述壳体部包括第一环形板、第二环形板、顶部板体、底部板体和多个侧板。所述第一环形板与所述第二环形板相对布置。所述顶部板体位于所述第一环形板中,与所述第一环形板的内边缘相连。所述底部板体位于所述第二环形板中,与所述第二环形板的内边缘相连。多个所述侧板位于所述第一环形板和所述第二环形板之间,且与所述第一环形板的外边缘和所述第二环形板的外边缘相连。所述第一环形板、所述第二环形板、所述顶部板体、所述底部板体和多个所述侧板围成所述空腔。所述分隔部与所述顶部板体的边缘和所述第二环形板的内边缘相连。

28、基于上述特征,所述第一环形板、所述第二环形板、多个所述侧板与所述分隔部围成一个所述腔室,所述顶部板体、所述底部板体与所述分隔部围成另一个所述腔室。所述第二腔室位于中部,所述第一腔室环绕在所述第二腔室四周。

29、可选地,所述第一环形板、所述第二环形板、所述顶部板体、所述底部板体、多个所述侧板以及所述分隔部通过焊接的方式相连接。

30、在一些示例中,所述第一环形板和多个所述侧板为一体成型结构。所述顶部板体、所述分隔部和所述第二环形板为一体成型结构。

31、例如,通过板材冲压一体成型。一体成型结构方便组装后焊接成均热板。

32、第二方面,本技术实施例还提供了一种散热器,该散热器包括散热翅片和如前一方面所述的均热板,所述散热翅片位于所述均热板的至少一面。

33、第三方面,本技术实施例还提供了一种电子设备,该电子设备包括发热元件和如前一方面所述的散热器,所述发热元件与均热板的表面接触,所述发热元件与所述均热板中的一个腔室对应。

34、由于均热板的结冰通常发生在距离发热元件较远的位置,因此即使本技术实施例中的均热板出现结冰现象,也会发生在远离发热元件的腔室中,而临近发热元件的腔室中的工质仍然能够正常流动,工质仍能够正常发挥作用,从而避免出现均热板结冰导致的发热元件温度过高的情况,使电子设备能够安全稳定地工作。

- 还没有人留言评论。精彩留言会获得点赞!