一种环形LTCC基板制作方法与流程

一种环形ltcc基板制作方法

技术领域

1.本发明涉及一种环形ltcc基板制作方法,属于ltcc基板制作技术领域。

背景技术:

2.ltcc(低温共烧陶瓷)基板具有三维布线密度高、可内埋集成元件、高频传输性能好、环境适应能力强、长期可靠性高等显著特点,已成为现代微电子组件的典型先进基板。多层互连ltcc基板是3d-mcm(三维多芯片组件)、sip(系统级封装)、mems(微机电系统)器件、t/r(发射/接收)组件等高性能高密度集成产品的重要构件,它不但使产品的组装封装密度更高,也使产品功能更多、传输速度更快、功耗更低、性能及可靠性更好,应用领域广泛。

3.近年来,国内外制导武器大量采用了雷达/红外双模导引头,双模导引头技术对于提高空空导弹的反隐身和抗干扰性能具有重大意义。结合仿真验证与实际应用,ltcc环形基板具备显著优势,中间圆孔放置红外,采用环形布置雷达前端,与导引头外形匹配,提高基板功能区分布效率。由于ltcc基板为环形,加工存在一定难度:1.中间圆孔为了与红外匹配需保证一定加工精度;2.电路分布为环形分布,层压时不同半径处层压放大率有一定误差影响电路性能。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种环形ltcc基板制作方法,通过在内环空腔填充空腔塞子进行二次层压,保证生瓷坯致密及环形基板各区域尺寸收缩一致性。

5.为达到上述目的,本发明是采用下述技术方案实现的:

6.本发明提供了一种环形ltcc基板制作方法,包括:

7.获取ltcc生瓷片、聚酯膜和叠片盖;

8.对ltcc生瓷片进行一次层压前处理,得到包含内环空腔的待层压的ltcc生瓷片;

9.将聚酯膜、待层压的ltcc生瓷片和叠片盖依次套入叠片台,进行一次层压,得到待层压的ltcc生瓷片组件;

10.向待层压的ltcc生瓷片组件中的内环空腔内塞入空腔塞子后,进行二次层压,得到已层压ltcc生瓷片组件;

11.对已层压ltcc生瓷片组件按照后续工序处理,得到ltcc环形基板。

12.进一步的,对ltcc生瓷片进行一次层压前处理,得到包含内环空腔的待层压的ltcc生瓷片,包括:

13.对ltcc生瓷片进行预处理;

14.在预处理后的ltcc生瓷片上打出通孔;

15.对ltcc生瓷片进行通孔位置与通孔质量检测;

16.对检测后的ltcc生瓷片依次进行金属填充、通孔整平和通孔填充检查;

17.对填充检查后的ltcc生瓷片依次进行每层金属图形的印刷,印刷质量检查和工艺评价;

18.对完成工艺评价的ltcc生瓷片通过双面激光切割工艺划切出所述内环空腔。

19.进一步的,所述预处理包括将ltcc生瓷片进行烘烤,且烘烤温度为40℃,烘烤时间为60min。

20.进一步的,所述空腔塞子为道康宁硅胶制作的硅胶塞子,且硅胶塞子尺寸小于内环空腔直径0.1mm。

21.进一步的,所述一次层压的层压压力小于二次层压的层压压力。

22.进一步的,所述一次层压的预热时间为15min,预热温度为70℃,层压压力为1000psi,层压时间为20min。

23.进一步的,所述二次层压的预热时间为10min,预热温度为70℃,层压压力为3000psi,层压时间为10min。

24.进一步的,所述后续工序包括热切、共烧工序和后烧、激光划切、电性能测试及外观评价。

25.与现有技术相比,本发明所达到的有益效果:

26.本发明为了保证环形中心孔的尺寸精度,使用道康宁硅胶制作空腔塞子填充内环空腔,保证尺寸精度;环形ltcc基板外环尺寸精度较低,使用激光切割出外环形状,由于基板尺寸厚度在3mm左右,为了防止激光切割有倾角,使用双面激光切割工艺,在环形基板的非图形区域制作直通孔,用来进行双面激光切割定位,外形使用双面激光切割,加工灵活、方便;为了防止等静压时,环形不同半径处层压放大率误差较大,采用两次层压工艺,即先使用低压力成型,再使用高压力保证生瓷坯致密,保证环形基板各区域尺寸收缩一致性。

附图说明

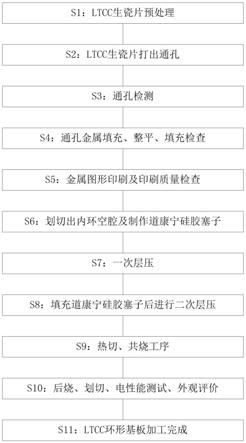

27.图1是本发明实施例提供的环形ltcc基板制作流程图;

28.图2是本发明实施例提供的环形ltcc基板示意图。

具体实施方式

29.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

30.实施例:

31.一种环形ltcc基板制作方法,基于ltcc技术的环形基板制作具体工艺流程如下:

32.s1,对ltcc生瓷片进行预处理(40℃,60min烘烤),保证加工过程中尺寸稳定性;

33.s2,使用机械打孔机按照设计图形于ltcc生瓷片上打出通孔;

34.s3,使用aoi图形自动检测仪于ltcc生瓷片上进行通孔位置与通孔质量检测;

35.s4,使用印刷填孔工艺于ltcc生瓷片上进行通孔金/银金属填充、通孔整平、通孔填充检查;

36.s5,使用丝网印刷完成ltcc生瓷片上每层金属图形的印刷,印刷质量检查、工艺评价数据,数据包括膜厚、线宽和间距;

37.s6,使用激光打孔机于ltcc生瓷片上通过双面激光切割工艺划切出内环空腔,道

康宁硅胶塞子按照常规方法制作,硅胶塞子尺寸=内环空腔直径-0.1mm;

38.s7,将聚酯膜、生瓷片与叠片盖板依次套入叠片台,使用1000psi层压压力完成一次层压,由于压力小,空腔不需要填充任何填充材料也不会引起塌陷。层压参数如表1所示:

39.预热时间预热温度层压压力层压时间15min70℃1000psi20min

40.表1:一次层压工艺参数

41.s8,内环空腔填入道康宁硅胶塞,使用3000psi层压压力完成二次层压,层压参数如表2所示:

42.预热时间预热温度层压压力层压时间10min70℃3000psi10min

43.表2:二次层压工艺参数

44.s9,完成热切、共烧工序;

45.s10,完成后烧、激光划切、电性能测试、外观评价;

46.s11,ltcc环形基板加工完成。

47.需要说明的是,印刷填孔工艺、热切、共烧工序、后烧、激光划切、电性能测试、外观评价等均为ltcc标准流程工艺,本实施例在此不再赘述。

48.本实施例提供的环形ltcc基板制作方法,为了保证环形中心孔的尺寸精度,使用道康宁硅胶制作空腔塞子;环形ltcc基板外环尺寸精度较低,可以使用激光切割出外环形状;由于基板尺寸厚度在3mm左右,为了防止激光切割有倾角,使用双面激光切割工艺;在环形基板的非图形区域制作直通孔,用来进行双面激光切割定位;为了防止等静压时,环形不同半径处层压放大率误差较大,采用两次层压工艺,即先使用低压力成型,再使用高压力保证生瓷坯致密。

49.该种环形ltcc基板制作方法,使用道康宁胶制作环形中心孔,保证尺寸精度;外形使用双面激光切割,加工灵活、方便;使用两次层压方法,保证环形基板各区域尺寸收缩一致性。

50.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1