一种PCB板板互联结构及方法与流程

一种pcb板板互联结构及方法

技术领域

1.本发明涉及电流采样技术领域,具体为一种pcb板板互联结构及方法。

背景技术:

2.随着小型化、高集成度趋势越来越迫切,雷达等相关电子信息技术行业也在努力实现轻型化、小型化,这就要求系统各模块都尽可能压缩可用空间,这就导致混频、采样、fpga、数据处理等模块在有限的空间内完成互联通信。因此,各模块的模拟及数字电路pcb板尺寸也越来越小。

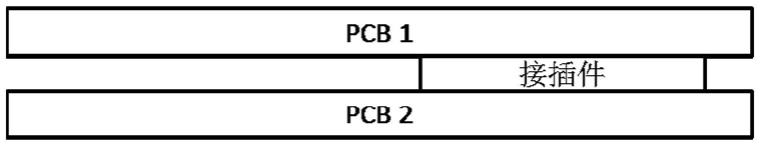

3.鉴于高速、集成化数字电路的应用及发展需求越来越紧密,传输速率达到10gbps以上,同时由于集成度的提高,pcb板板互联的芯数多大四五百芯,因此为了保证可靠传输,传统pcb板板互联方式多采用毛纽扣、高速射频连接器等器件,结构如图1所示,其技术难点高,产品尺寸大,且成本高、交货周期长,不利于小型化、高集成度系统的发展。因此,如何通过可靠的方式来完成高速、集成化的pcb板的互联的同时且尽可能减小尺寸成为pcb设计工程师首要考虑的问题。

4.公开号为cn106028641a的发明专利申请公开了一种基于高频传输的ltcc与pcb间垂直互联结构与方法。该申请的互联结构采用焊球焊接方式,互连焊球使用柔性的高铅bga焊球,可以缓解焊点应力,提高可靠性。但互连焊球与接插件相似,均占据较大的空间,导致pcb尺寸较大。

技术实现要素:

5.本发明所要解决的技术问题在于:提供一种pcb板板互联结构及方法,解决高速、集成化的pcb板板互联后尺寸大和厚度厚的问题。

6.为解决上述技术问题,本发明提供如下技术方案:

7.一种pcb板板互联结构,包括pcb和fpc;

8.所述pcb之间通过所述fpc连接;

9.所述fpc的连接引脚设置有多个金属凸点,所述pcb的对应连接位置开设有金属开窗,所述金属凸点与金属开窗互联导通。

10.优点:本发明采用fpc来连接高速、集成化的pcb板,并通过金属凸点与金属开窗的互联结构来连接pfb和fpc实现两者之间的可靠连接。通过fpc的较薄的厚度保证了整体结构的尺寸小和厚度薄。

11.优选地,所述fpc设计为多层结构。

12.优选地,所述金属凸点与金属开窗的互联位置背面设有钢片。

13.优选地,所述pcb和fpc的对应位置上开设有安装定位孔,并通过螺丝进行固定。

14.优选地,所述安装定位孔设置有多个。

15.优选地,多个所述安装定位孔等间距设置。

16.一种pcb板板互联方法,其特征在于:包括如下步骤:

17.s1、根据互联需求,设计好pcb及fpc尺寸及安装结构;

18.s2、将fpc通过金属凸点与金属开窗互联的方式分别与对应的pcb连接;

19.s3、将如步骤s2方式连接好的pcb板板互联结构按照所需的结构形式进行弯折组装,完成系统搭建。

20.优选地,在步骤s2中,在金属凸点与金属开窗互联位置的背面还布置钢片来补强。

21.与现有技术相比,本发明的有益效果是:

22.(1)本发明采用fpc来连接高速、集成化的pcb板,并通过金属凸点与金属开窗的互联结构来连接pfb和fpc实现两者之间的可靠连接。通过fpc的较薄的厚度保证了整体结构的尺寸小和厚度薄。

23.(2)本发明还通过在fpc和pcb板上设置多个对应的安装定位孔,保证了fpc和pcb的连接准确性和稳定性。

附图说明

24.图1为传统pcb板板互联方式的结构示意图;

25.图2为本发明的实施例的连接示意图;

26.图3为本发明的实施例的连接结构示意图;

27.图4为本发明的实施例的fpc结构示意图。

具体实施方式

28.为便于本领域技术人员理解本发明技术方案,现结合说明书附图对本发明技术方案做进一步的说明。

29.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.参阅图2,本实施例公开了一种pcb板板互联结构,包括pcb1和fpc2;pcb1之间通过fpc2连接。

31.对于高速、集成化的pcb1,通常采用接插件的方式进行连接,因此键合高度基本都在7mm以上,成为减小pcb1厚度的瓶颈器件,使得分系统间pcb1堆叠厚度很难减小。

32.因此本实施例采用fpc2(flexible printed circuit,柔性印刷电路板)连接,由于fpc2的可弯折性,且单层厚度可做到0.06mm,远远小于接插件的键合高度及普通电子元件的高度,致使互联方式不再成为减小分系统组装厚度的瓶颈。同时,鉴于fpc2结构的可塑性,可通过结构设计成异性,从而不限制pcb1上接口摆放位置,可以避开元器件之间的干涉,灵活性高。

33.进一步的,fpc2还能够设计成多层结构。对于高速单端及差分线的信号隔离度问题,通过多层fpc2结构,实现信号同层gnd隔离以及相邻层完整参考gnd平面,确保高速单端及差分阻抗匹配,从而减小信号传输损耗。

34.参阅图3和图4,fpc2与pcb1具体进行连接结构设置如下:

35.fpc2的连接引脚设置有多个金属凸点3,pcb1板的对应连接位置开设有金属开窗

(图未示出),金属凸点3与金属开窗互联导通。同时金属凸点3与金属开窗的互联位置背面设有钢片4。

36.本连接结构与传统fpc2与pcb1互联的焊接及压合技术相比,通过金属凸点3与金属开窗进行连接,保证连接之后的精确性和稳定性,金属凸点3与金属开窗一一对应设置,从而确保连接时不会出现漏焊的问题。

37.参阅图4,进一步的,pcb1和fpc2的对应位置上开设有安装定位孔5,并通过螺丝进行固定。同时根据根孔数据芯数及fpc2宽带决定安装定位孔5等间距设置几个。安装定位孔5的设置一方面能够进一步提高pcb1和fpc2的对位精度,确保互联准确性;另一方面通过螺丝固定,也能够确保连接稳定性。

38.综上,本发明采用fpc2桥接方式完成pcb1板板之间的互联,解决了由于接插件连接而导致的厚度增加问题。同时本结构采用金属凸点3与金属开窗的方式进行连接,结构简单可靠,同时降低了生产成本,且易于工程实现。

39.本实施例还公开了一种pcb1板板互联方法,包括如下步骤:

40.s1、根据互联需求,设计好pcb1及fpc2尺寸及安装结构;

41.s2、将fpc2通过金属凸点3与金属开窗互联的方式分别与对应的pcb1连接;

42.s3、将如步骤s2方式连接好的pcb1板板互联结构按照所需的结构形式进行弯折组装,完成系统搭建。

43.在步骤s2中,在金属凸点3与金属开窗互联位置的背面还布置钢片4来补强。

44.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

45.以上所述实施例仅表示发明的实施方式,本发明的保护范围不仅局限于上述实施例,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1