1.本发明涉及材料技术领域,具体地说是一种高导热石墨/铝基多元复合材料及其应用。

背景技术:2.随着电子器件的发展趋势向集成化、小型化、轻量化和高功率化不断升级,单位面积发热量越来越大。因此热管理材料被不断地升级革新,第一代热管理材料是铜、铝等金属材料,虽然其具有良好的导热性能与加工性能,但是热膨胀系数过大,与芯片及基片不匹配,容易导致热应力集中,元器件可靠性及寿命降低。第二代材料是铜、铝等金属中添加入热膨胀系数较低的材料,比如:硅、碳化硅,但是会大大影响材料的导热性能。第三代材料是金刚石和铜铝等金属的复合材料,导热系数高,但是制备工艺复杂,成本高,材料硬度高,加工难度也大。第四代材料为石墨和铝、铜等金属的复合材料,其导热系数高,加工难度小,膨胀系数低,密度小等优点成为了目前世界铝基复合材料研究领域的新热点。

3.然而,石墨/铝复合材料需要解决的共性问题:1.石墨与铝材料二者润湿性差,润湿角在常温下约为157

°

,即使温度达到800

°

c时仍然大于90

°

,由于两种材料润湿性差,结合界面容易产生空洞和缺陷。2.铝材料极易氧化,生成的致密氧化膜会在复合过程中会成为扩散阻碍层,影响最终复合材料的结合力与导热性能。3.石墨与铝的界面反应会产生碳化铝(al4c3)相,为脆性相,会阻碍热传递并降低材料的机械性能,且对湿气接触高度敏感,易水解,容易成为腐蚀源并加快疲劳裂纹的生长速度。

技术实现要素:4.本发明为克服现有技术的不足,提供一种高导热石墨/铝基多元复合材料及其应用,引入氮化硼和/或氮化硅,硅元素会在石墨-铝界面富集并析出,能够在碳和铝之间形成扩散阻碍层,降低碳元素在铝中的固溶度,减少脆性相的产生。

5.为实现上述目的,设计一种高导热石墨/铝基多元复合材料,其特征在于:具体制备工艺如下:s1:选用石墨纸作为基体;s2:将石墨纸放置于温度为55-75℃的碱性除油水中超声震荡,震荡时间为5-30min;完成后用蒸馏水进行清洗,清洗时间为5min;s3:使用无水乙醇或者丙酮作为溶剂,配置浓度为5~20%的kh-550混合溶液;s4:将除油、清洗后的石墨纸放入配置好的kh-550混合溶液中浸泡,常温浸泡5-30min,然后取出干燥;s5:将一定质量比的氮化硼和氮化硅通过真空离心混料机混合,混合时间为15-45min,呈均匀状;s6:使用无水乙醇作为溶剂,将混合后的氮化硼和氮化硅中加入无水乙醇中,配制浓度为35~40%的氮化硼/氮化硅混合乳液;

s7:将配置好的氮化硼/氮化硅混合乳液喷涂于石墨纸表面,喷涂厚度为10-80

µ

m,在空气中自然干燥;s8:将干燥后的石墨纸与铝箔片层堆叠到预设高度,高度为100-500mm,形成石墨/铝箔材料;s9:将石墨/铝箔材料放入真空热压炉内,抽至真空度小于等于1*10-3

pa,并进行热压处理;s10:将热压处理后的石墨/铝箔材料进行除气处理;s11:将除气处理后的石墨/铝箔材料,随炉冷却至室温,制得产品。

6.所述的石墨纸的纯度大于99%,石墨纸厚度范围为100-500

µ

m。

7.所述的碱性除油水的ph值大于9。

8.所述的氮化硼/氮化硅混合乳液中,氮化硼及氮化硅的质量比为1:10~1:40。

9.所述的热压处理为先升温至400

°

c,然后保温30分钟,压力为30-80mpa。

10.所述的除气处理为开始加压30~45mpa,并升温至800~1400

°

c,保温100分钟。

11.一种基于石墨/铝基多元复合材料的导热连接结构,包括高导热石墨/铝基多元复合材料、散热器、发热电子元器件,其特征在于:高导热石墨/铝基多元复合材料的顶部采用钎焊处理与散热器的底座连接,高导热石墨/铝基多元复合材料底部采用软化处理与发热电子元器件连接。

12.所述的钎焊处理中的焊料为sncu或者snag合金。

13.所述的软化处理的过程为在高导热石墨/铝基多元复合材料的表面涂覆酸性溶液,将高导热石墨/铝基多元复合材料表面的铝材料溶化,形成石墨梳状的软化结构。

14.所述的酸性溶液是盐酸,浓度为0.5wt%-15wt%。

15.本发明同现有技术相比,提供一种高导热石墨/铝基多元复合材料及其应用,引入氮化硼和/或氮化硅,硅元素会在石墨-铝界面富集并析出,能够在碳和铝之间形成扩散阻碍层,降低碳元素在铝中的固溶度,减少脆性相的产生。

16.氮元素会与铝反应得到原位生产的氮化铝(aln)和硼化铝(alb2)颗粒,增强铝基复合材料的同时,也可以提升其导热性能。多元合金为基体的石墨/铝基复合材料的热导率可以达到200-500 w/mk。

附图说明

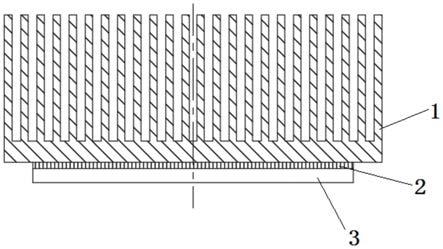

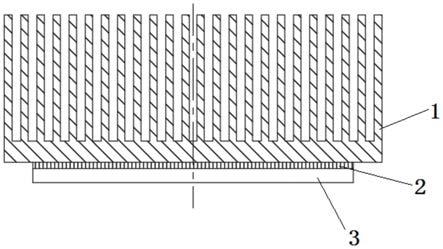

17.图1为石墨-铝界面结合显示图。

18.图2为石墨-铝界面晶相图。

19.图3为本发明石墨/铝基多元复合材料与散热器及发热电子元器件的连接结构示意图。

20.图4为图3的放大示意图。

21.参见图3,1为散热器,2为高导热石墨/铝基多元复合材料,3为发热电子元器件。

具体实施方式

22.下面根据附图对本发明做进一步的说明。

23.一种高导热石墨/铝基多元复合材料的制备工艺,具体制备工艺如下:

s1:选用石墨纸作为基体;s2:将石墨纸放置于温度为55-75℃的碱性除油水中超声震荡,震荡时间为5-30min;完成后用蒸馏水进行清洗,清洗时间为5min;s3:使用无水乙醇或者丙酮作为溶剂,配置浓度为5~20%的kh-550混合溶液;s4:将除油、清洗后的石墨纸放入配置好的kh-550混合溶液中浸泡,常温浸泡5-30min,然后取出干燥;s5:将一定质量比的氮化硼和氮化硅通过真空离心混料机混合,混合时间为15-45min,呈均匀状;s6:使用无水乙醇作为溶剂,将混合后的氮化硼和氮化硅中加入无水乙醇中,配制浓度为35~40%的氮化硼/氮化硅混合乳液;s7:将配置好的氮化硼/氮化硅混合乳液喷涂于石墨纸表面,喷涂厚度为10-80

µ

m,在空气中自然干燥;s8:将干燥后的石墨纸与铝箔片层堆叠到预设高度,高度为100-500mm,形成石墨/铝箔材料;s9:将石墨/铝箔材料放入真空热压炉内,抽至真空度小于等于1*10-3

pa,并进行热压处理;s10:将热压处理后的石墨/铝箔材料进行除气处理;s11:将除气处理后的石墨/铝箔材料,随炉冷却至室温,制得产品。

24.石墨纸的纯度大于99%,石墨纸厚度范围为100-500

µ

m。

25.碱性除油水的ph值大于9。

26.氮化硼/氮化硅混合乳液中,氮化硼及氮化硅的质量比为1:10~1:40。

27.热压处理为先升温至400

°

c,然后保温30分钟,压力为30-80mpa。

28.除气处理为开始加压30~45mpa,并升温至800~1400

°

c,保温100分钟。

29.一种基于石墨/铝基多元复合材料的导热连接结构,包括高导热石墨/铝基多元复合材料、散热器、发热电子元器件,其特征在于:高导热石墨/铝基多元复合材料2的顶部采用钎焊处理与散热器1的底座连接,高导热石墨/铝基多元复合材料2底部采用软化处理与发热电子元器件3连接。

30.钎焊处理中的焊料为sncu或者snag合金。

31.软化处理的过程为在高导热石墨/铝基多元复合材料2的表面涂覆酸性溶液,将高导热石墨/铝基多元复合材料2表面的铝材料溶化,形成石墨梳状的软化结构。

32.酸性溶液是盐酸,浓度为0.5wt%-15wt%。

33.实验例1:石墨纸:0.2mm,喷涂厚度:20

µ

m,堆叠高度:200mm,升温至400

°

c,保温:30min,再升温至800

°

c,加压:45mpa,保温:100min。c-方向导热率: 324.26w/mk。

34.实验例2:石墨纸:0.1mm,喷涂厚度:20

µ

m,堆叠高度:200mm,升温至400

°

c,保温:30min,再升温至800

°

c,加压:30mpa,保温:100min。c-方向导热率 280.12w/mk。

35.如图3,图4所示,将高导热石墨/铝基多元复合材料2的一面通过钎焊与散热器1的底座连接,高导热石墨/铝基多元复合材料2的另一面先做软化处理,将其表面形成石墨梳妆的软化结构,然后将其与发热电子元器件3连接,这样可以更好的与发热电子元器件3连接,从而达到良好的热传导效果。