电磁屏蔽方舱电连续处理方法及电磁屏蔽方舱与流程

1.本发明涉及一种电磁屏蔽方舱电连续处理方法及电磁屏蔽方舱,属于高性能电磁屏蔽方舱领域。

背景技术:

2.高效电磁屏蔽方舱是一种对电磁波有较强屏蔽效能的箱体类产品,根据作用频段一般分为两类,一类为常规频段高效电磁屏蔽方舱(电磁波频段在100khz~18ghz范围内屏蔽效能为60db),另一类为宽频段高效电磁屏蔽方舱(电磁波频段在9khz~18ghz范围内屏蔽效能为60db)。实现屏蔽效能最为关键的工序就是舱(门)板以及各孔口位置金属构件的电连接,连接位置的电导通效果直接决定方舱的电磁屏蔽效能。尤其是在低频段有较高屏蔽要求的方舱(例如典型低频点为9khz、14khz),实现理想的电连接非常困难,现有技术很难可靠的实现。

3.1、常规频段高效电磁屏蔽方舱:目前针对常规频段高效电磁屏蔽方舱的内外蒙皮一般为薄铝板,舱体通过内外角铝加密铆接成型,铆钉分两排交错铆接,单排铆钉间距为20~40mm;通风孔口需要安装碳钢屏蔽波导,屏蔽波导通过双排螺钉交错紧固铆接于舱板上,单排螺钉安装间距为20~40mm;门框(门板框)铝型材与外侧铝蒙皮通过塞焊或加密铆接工艺连接成型,间距为20~40mm,实现电连接,工艺流程是:舱体定位

→

拱接面打磨并清洁处理

→

安装位置粘贴屏蔽铝箔胶带

→

外角铝、内弯角、波导、门框组装,预铆接固定

→

加密铆接或螺接安装固定

→

清理封胶

→

安装检验。

4.2、宽频段高效电磁屏蔽方舱:针对宽频段高效电磁屏蔽方舱,电磁波的磁屏蔽技术难度较高。舱体外侧为铝蒙皮,内侧为镀锌钢板,各舱板电连接工艺为加密铆接成型,铆接完成后,内侧镀锌弯角还需通过锡焊工艺实现相邻舱板蒙皮的电连接;通风窗屏蔽波导需要通过双排螺钉与镀锌钢板蒙皮实现电连接,单排螺钉安装间距为20~40mm,此外飞边还需加垫金属屏蔽丝网已获得较好的电连续性能,工艺流程是:舱体定位

→

搭接面打磨并清洁处理

→

安装位置粘贴屏蔽铝箔胶带

→

外角铝、内弯角、波导、门框组装,预铆接固定

→

加密铆接或螺接安装固定

→

内弯角边缝锡焊

→

锡焊缝清理

→

边缝封胶

→

安装检验。

5.现有技术的缺陷:1、结构稳定性、可靠性差:采用加密铆接、螺接的电连接工艺稳定性、可靠性较差。由于该工艺方法铆钉、螺钉数量繁多,容易存在铆接或螺接缺陷,在缺陷位置电连续性能会大幅下降,电磁波缝隙泄露将异常严重,无法达到技术要求;另外方舱在后期使用过程中铆接/螺接位置也容易出现松动等情况,从而造成电磁波缝隙泄漏。2、低频段屏蔽效能较低:铆接/螺接的电连接方式对低频段效果欠佳,宽频段高效电磁屏蔽方舱在9khz、14khz的典型低频测试点,很难得到较理想的屏蔽效果。3、劳动工作量大:加密铆接/螺接的电连接工艺劳动工作量巨大、加工周期长,一般常规6米60db频效的直角电磁屏蔽方舱的铆接点位数量会达到8000余个(常规非屏蔽6米方舱为2000余个),加工工时是同等规格普通方舱的4倍,工作量巨大,周期过长容易产生操作疲劳。4、自动化程度低:传统的铆接/螺接电连接工序分为三个工步,即打孔、涂胶、铆接(螺接),看似简单,但很难实现自动

化作业。5、容易造成密封问题:由于存在大量的铆接/螺接点位,极易出现个别连接位置存在缺陷而造成气密封、水密封问题。6、容易造成电化学腐蚀问题:由于个别位置使用的屏蔽套件(屏蔽丝网、簧片等),容易出现异种金属的电化学腐蚀问题。

技术实现要素:

6.本发明的一个目的是提供一种电磁屏蔽方舱电连续处理方法,解决现有技术中电磁屏蔽方舱对电磁波的屏蔽效能差的技术缺陷。

7.为解决上述问题,本发明所采取的技术方案是:电磁屏蔽方舱电连续处理方法,包括舱板连接、门框门板铝型材连接和通风口屏蔽波导连接,其中舱板连接包括外角铝固定和内角铝固定。

8.外角铝固定包括如下步骤:步骤a1,舱体定位,根据电磁屏蔽方舱的形状,对用于制成电磁屏蔽方舱的舱板进行定位。

9.步骤a2,外角铝组装,将外角铝放置在相邻的两个舱板的连接处,使外角铝与相邻的两个舱板的舱板外蒙皮相贴合,并沿外角铝的长度方向采用多个外铆钉预固定外角铝和舱板。

10.步骤a3,采用激光穿透叠焊从外角铝的一端朝另一端焊接,将外角铝分别与相邻的两个舱板焊接固定,并在外角铝上形成穿透叠焊缝。

11.内角铝固定包括如下步骤:步骤b1,内角铝组装,将内角铝放置在相邻的两个舱板的连接处,使内角铝与相邻的两个舱板的内蒙皮相贴合,并沿内角铝的长度方向采用多个内铆钉预固定外角铝和舱板。

12.步骤b2,采用激光焊接内角铝的边沿与舱板内蒙皮,在内角铝的边沿形成内焊缝。

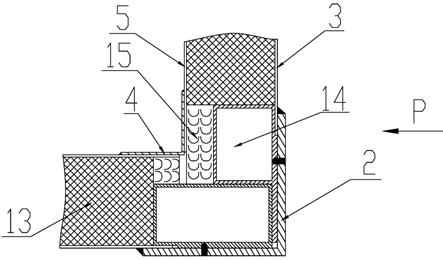

13.本发明采用激光连续熔融焊接工艺替代原有的电连接工艺,使各舱板搭接位置完全电导通,消除铆接/螺接间隙以及搭接界面高电阻问题,获得优良的电连续性能,从而使舱体内外表面形成完整的法拉利笼,实现可靠的屏蔽效能。

14.作为本发明的进一步改进,步骤a3中外铆钉位于外焊缝与外角铝的边沿之间。本发明用外焊缝将铆钉与舱板的边沿隔开,彻底的消除铆接或螺接产生的间隙,进一步的获得优良的电连续性能。

15.作为本发明的进一步改进,步骤a3中沿s形从外角铝的一端朝另一端焊接成s型穿透叠焊缝。本发明采用s型穿透叠焊缝,增加外角铝与舱板的焊接面积,提高外角铝与舱板的连接强度,确保屏蔽方舱整体的稳定性。

16.作为本发明的进一步改进,外角铝固定还包括步骤a4,采用激光焊接外角铝的边沿与舱板外蒙皮,在外角铝的边沿形成直线型角焊缝。本发明将外角铝的边沿与舱板外蒙皮焊接,更进一步的获得优良的电连续性能,并更有效的提高外角铝与舱板连接强度和连接稳定性。

17.作为本发明的进一步改进,门框门板铝型材连接包括门框铝型材连接和门板铝型材连接。

18.门框铝型材连接包括如下步骤:步骤c1,门框铝型材的组装,将门框铝型材安装在舱板上,使门框铝型材与舱板外蒙皮相贴合。

19.步骤c2,门框铝型材的预固定,采用激光焊接在门框铝型材的边沿与舱板外蒙皮

间断的焊接,使门框预固定在舱板上。

20.步骤c3,激光连续角焊接,沿舱板外蒙皮的边沿采用激光连续焊接舱板外蒙皮与门框铝型材,使门框铝型材固定在舱板上。

21.门板铝型材连接包括如下步骤:步骤d1,门板铝型材的组装,将门板铝型材安装在门板上,使门板铝型材与门板外蒙皮相贴合。

22.步骤d2,门板铝型材的预固定,采用激光焊接在门板铝型材的边沿与门板外蒙皮间断的焊接,使门板预固定在门板上。

23.步骤d3,激光连续角焊接,沿门板外蒙皮的边沿采用激光连续焊接门板外蒙皮与门板铝型材,使门板铝型材固定在门板上。

24.本发明将门框铝型材与舱板焊接固定,将门板铝型材与门板焊接固定,使舱门关闭时,门板与舱板搭接位置完全电导通,使舱门处也获得优良的电连续性能。

25.作为本发明的进一步改进,通风口屏蔽波导连接包括如下步骤:步骤e1,波导的预固定,将屏蔽波导放置于用于安装屏蔽波导的舱板孔内,并采用铆钉铆接屏蔽波导的波导板。

26.步骤e2,通风口屏蔽波导的预焊接固定,采用激光焊接在屏蔽波导的波导板边沿与舱板内蒙皮间断的焊接,使屏蔽波导固定在舱板孔内。

27.步骤e3,激光连续角焊接,沿屏蔽波导的波导板边沿采用激光连续焊接波导板与舱板内蒙板。

28.本发明将通风口屏蔽波导的波导板与舱板焊接固定,确保通风口屏蔽波导与舱板搭接位置完全电导通,使通风口屏蔽波导处获得优良的电连接性能。

29.作为本发明的进一步改进,舱板内蒙皮上位于安装屏蔽波导的舱板孔处设置有金属复合板,通风口屏蔽波导连接包括如下步骤:步骤f1,金属复合板与舱板孔口的组装,将金属复合板与舱板内蒙皮相贴合,并使金属复合板上的通孔与舱板孔相通。

30.步骤f2,金属复合板的固定,采用激光连续焊枪沿金属复合板的边沿连续焊接,使金属复合板固定在舱板上。

31.步骤f3,屏蔽波导的组装,将屏蔽波导经金属复合板上的通孔装入舱板孔口中,并使屏蔽波导的波导板与金属复合板相贴合。

32.步骤f4,激光连续角焊接,沿屏蔽波导的波导板边沿采用激光连续焊接波导板与金属复合板。

33.本发明设置金属复合板,金属复合板的两侧分别与和金属复合板两侧同种材质的舱板内蒙皮及屏蔽波导的波导板焊接,同种材质的焊接,即便于焊接,又提高焊接的质量,金属复合板作为舱板内蒙板与屏蔽波导的波导板焊接的过渡件,可有效实现两者之间的电连接。

34.作为本发明的进一步改进,舱板连接、门框门板铝型材连接和通风口屏蔽波导连接前均先对搭接面进行清洁处理。本发明在连接前对焊接部位进行清洁,提高焊接的质量。

35.作为本发明的进一步改进,舱板连接、门框门板铝型材连接和通风口屏蔽波导连接均包括焊缝清理以及焊缝清理后的焊缝检验步骤。本发明对缝缝进行清理及检验,提高产品使用的安全性。

36.本发明的另一个目的是提供一种电磁屏蔽方舱,该电磁屏蔽方舱由舱板拼接而

成,舱板连接处设置有外角铝和内角铝,用于相邻两个舱板的连接,舱板上设置有舱门,用于打开和闭合电磁屏蔽方舱,舱门包括门框铝型材和门板铝型材,在舱门关闭时,门板铝型材与门舱铝型材相配合,舱板上设置有通风口屏蔽波导,外角铝和内角铝与相邻两个舱板焊接固定,门框铝型材和门板铝型材分别与舱板外蒙皮和舱门外蒙皮焊接固定,通风口屏蔽波导的波导板与舱板焊接固定。

37.综上所述,本发明的有益效果是:采用激光连续熔融焊接工艺替代原有的电连接工艺,使各舱板搭接位置完全电导通,消除铆接/螺接间隙以及搭接界面高电阻问题,获得优良的电连续性能,实现可靠的屏蔽效能。

附图说明

38.图1是本发明中电磁屏蔽方舱的主视图。

39.图2是本发明中电磁屏蔽方舱的左视图。

40.图3是本发明中电磁屏蔽方舱的右视图。

41.图4是图1中的b-b剖视图。

42.图5是图4的m向视图。

43.图6是图1中的d-d剖视图。

44.图7是图6的p向视图。

45.图8是图2中的e-e剖视图(实施例1)。

46.图9是图2中的e-e剖视图(实施例2)。

47.图10是图3中的f-f剖视图。

48.其中:1、舱板;2、外角铝;3、舱板外蒙皮;4、内角铝;5、舱板内蒙皮;6、门框铝型材;7、门板铝型材;8、门板;9、门板外蒙皮;10、舱板孔;11、波导板;12、金属复合板;13、舱板夹芯泡沫;14、舱板骨架铝型材;15、隔热保温板;16、密封板;17、第一凸起;18、门板隔热板;19、门框隔热板;20、固定板;21、第一屏蔽丝网;22、第二凸起;23、第二屏蔽丝网;24、屏蔽指簧;25、内波导板;26、外波导板。

具体实施方式

49.下面结合附图对本发明的具体实施方式做进一步的说明。

50.实施例1本实施例系电磁屏蔽方舱电连续处理方法,包括舱板连接、门框门板铝型材连接和通风口屏蔽波导连接,本实施例中的舱板连接、门框门板铝型材连接和通风口屏蔽波导连接的顺序没有特别限定,三者的顺序可根据实际电磁屏蔽方舱的大小以及连接难度适当的调整。本实施例以长

×

宽

×

高=2438mm

×

2200mm

×

6000mm的标准斜角方舱为例进行说明,如图1至图3所示,本实施例中的外角铝2的规格为厚

×

宽

×

宽=4mm

×

120mm

×

120mm,即外角铝的截面厚度是4mm,折线两侧的截面长度均为120mm,其中外角铝2有90

°

和119

°

两种。

51.本实施例中的舱板连接包括外角铝固定和内角铝固定,如图4至图7所示,外角铝固定包括如下步骤:步骤a1,舱体定位,根据电磁屏蔽方舱的形状,对用于制成电磁屏蔽方舱的舱板1进行定位,相邻两个舱板1的两端分别对齐,并对舱板1的搭接面进行清洁处理。

52.步骤a2,外角铝2组装,将外角铝2放置在相邻的两个舱板1的连接处,使外角铝2与

相邻的两个舱板1的舱板外蒙皮3相贴合,并沿外角铝2的长度方向采用多个间隔设置的外铆钉预固定外角铝2和舱板1,使相接的两个舱板1初步固定,本实施例在舱板1形成直角的部位采用90

°

的外角铝2,在钝角度采用119

°

的外角铝2。

53.步骤a3,采用激光穿透叠焊从外角铝2的一端朝另一端焊接,将外角铝2折线的两侧部分分别与相邻的两个舱板1焊接固定,并在外角铝2上形成穿透叠焊缝,本实施例优选的在焊接后外铆钉位于穿透叠焊缝与外角铝2的边沿之间,本实施例进一步优选的沿s形从外角铝2的一端朝另一端焊接成s型穿透叠焊缝以增大外角铝2与舱板1的焊接面积,由于外角铝2的厚度较厚、焊缝较长,且需要连续熔融焊接,因此采用大功率的龙门机器人自动激光焊接系统进行焊接加工。

54.步骤a4,采用激光焊接外角铝2的边沿与舱板外蒙皮3,在外角铝2的边沿形成直线型角焊缝。

55.步骤a5,清理焊缝。

56.步骤a6,焊缝检测。

57.本实施例中外角铝2激光焊接的工艺参数如下表1所示:表1:外角铝激光焊接的工艺参数本实施例中内角铝固定包括如下步骤:步骤b1,内角铝组装,先对两个舱板1搭接部位进行清洁处理,本实施例采用丙酮对舱板1的搭接位置进行清洁,将内角铝4放置在相邻的两个舱板1的连接处,使内角铝4与相邻的两个舱板1的舱板内蒙皮5相贴合,并沿内角铝4的长度方向采用多个间隔设置的内铆钉预固定外角铝2和舱板1,避免后续内角铝4相对舱板1发生移动。

58.步骤b2,采用激光焊接内角铝4的边沿与舱板内蒙皮5,在内角铝4的边沿形成内焊缝,本实施例焊接采用激光熔丝焊接,以进一步的提高舱板1的连接强度并实现连续的电连接,由于电磁屏蔽方舱内空间所限,内角铝4无法实现自动化焊接,因此采用手持式激光焊接设备进行焊接加工,焊缝为连续熔丝焊智缝,保证两个舱板1的舱板内蒙皮的完全电连接,由于内角铝4的截面较小,一般规格为厚

×

宽

×

宽=1.5mm

×

30mm

×

30mm,风角铝4非主要受力连接件,因此其强度要求不高,本实施例采用激光焊接的主要目的是实现连续的电连接。

59.步骤b3,清理焊缝。

60.步骤b4,焊缝检测。

61.重复上述外角铝固定和内角铝固定的步骤,完成整个舱体的连接,本实施例中根据屏蔽效能的要求不同,舱板内蒙皮以及内角铝4使用的材质不同,如电磁波频段在150khz~18ghz范围内屏蔽效能为60db时,舱板内蒙皮采用1.2mm厚的钢板制成,内角铝4采用1.5mm厚的角钢即可;而电磁波频段在14khz~18ghz内屏蔽效能为60db时,舱板内蒙皮采用

1.2mm厚的铝板制成,内角铝4采用1.5mm厚的铝板制成,在屏蔽要求不同,舱板内蒙皮以及内角铝4的材质不同,焊接参数也不同,具体焊接参数如下表2所示:表2:内角铝激光焊接的工艺参数本实施例中门框门板铝型材连接包括门框铝型材连接和门板铝型材连接,如图10所示;门框铝型材连接包括如下步骤:步骤c1,门框铝型材6的组装,先对门框铝型材6和舱板1的搭接部位进行清洁处理,如可采用丙酮进行擦拭清洁,将门框铝型材6安装在舱板1上,使门框铝型材6与舱板外蒙皮3相贴合,采用多个铆钉将门框铝型材6与舱板内蒙皮固定。

62.步骤c2,门框铝型材6的预固定,采用激光焊接在门框铝型材6的边沿与舱板外蒙皮3间断的焊接,使门框预固定在舱板外蒙皮3上。

63.步骤c3,激光连续角焊接,沿舱板外蒙皮3的边沿采用激光连续焊接舱板外蒙皮3与门框铝型材6,使门框铝型材6固定在舱板1上,本实施例中采用激光自熔焊接成型连接门框铝型材6与舱板1,用于门框铝材材6与舱板1的电连接,由于门框铝型材6与舱板1的焊缝较短,舱板外蒙皮3较薄,因此采用手持式激光焊接设备进行焊接加工,焊缝为连续自熔角焊缝,保证舱板外蒙皮3与门框铝型材6间的完全电连接。

64.步骤c4,焊缝清理。

65.步骤c5,焊缝检验。

66.其中门板铝型材连接包括如下步骤:步骤d1,门板铝型材7的组装,先对门板铝型材7以及门板的搭接部位进行清洁处理,本实施例也可采用丙酮对门板铝型材7和门板进行擦拭清洁,将门板铝型材7安装在门板8上,使门板铝型材7与门板外蒙皮9以及门板内蒙皮相贴合,采用多个铆钉将门板铝型材7与门板内蒙皮固定,避免后续处理时门板铝型材发生移动,也提高舱门在使用时整体的稳定性。

67.步骤d2,门板铝型材7的预固定,采用激光焊接在门板铝型材7的边沿与门板外蒙皮9间断的焊接,使门板铝型材7预固定在门板8上。

68.步骤d3,激光连续角焊接,沿门板外蒙皮9的边沿采用激光连续焊接门板外蒙皮9与门板铝型材7,使门板铝型材7固定在门板8上,本实施例中采用激光自熔焊接成型连接门板铝型材7与门板8,用于门板铝材材7与门板8的电连接,由于门板铝型材7与门板8的焊缝较短,门板外蒙皮9较薄,因此采用手持式激光焊接设备进行焊接加工,焊缝为连续自熔角焊缝,保证门板外蒙皮9与门板铝型材7间的完全电连接。

69.步骤d4,焊缝清理。

70.步骤d5,焊缝检验。

71.本实施例中门框门板铝型材连接的焊接参数如下表3所示:表3:门框门板铝型材连接的焊接参数如图8所示,本实施例中通风口屏蔽波导连接包括如下步骤:步骤e1,波导的预固定,先对通风口屏蔽波导与舱板1的连接部位进行清洁处理,再将屏蔽波导放置于用于安装屏蔽波导的舱板孔10内,并采用铆钉铆接屏蔽波导的波导板11,本实施例优选的将屏蔽波导的内波导板和外波导板采用铆钉分别与舱板1的内外表面进行铆接固定,本实施例中舱板内蒙皮为1.2mm厚的钢板,屏蔽波导的波导板为2mm厚的钢板,屏蔽要求为电磁波频段在150khz~18ghz范围内屏蔽效能为60db。

72.步骤e2,通风口屏蔽波导的预焊接固定,采用激光焊接在屏蔽波导的内波导板边沿与舱板内蒙皮5间断的焊接,使屏蔽波导固定在舱板孔10内。

73.步骤e3,激光连续角焊接,沿屏蔽波导的波导板11边沿采用激光连续焊接波导板11与舱板内蒙皮5。

74.步骤e4,焊缝清理。

75.步骤e5,焊缝检验。

76.本实施例中通风口屏蔽波导连接的焊接参数如下表4所示:表4:实施例1中通风口屏蔽波导连接的焊接参数实施例2本实施例与实施例1的区别在于,舱板内蒙皮5上位于安装屏蔽波导的舱板孔10处设置有金属复合板12,如图9所示,屏蔽要求为电磁波频段在14khz~18ghz范围内屏蔽效能为60db,本实施例通风口屏蔽波导连接包括如下步骤:步骤f1,金属复合板12与舱板孔10的组装,先对金属复合板12与舱板1的连接处进行清洁处理,再将金属复合板12与舱板内蒙皮5相贴合,并使金属复合板12上的通孔与舱板孔10相通,本实施例中金属复合板12上的通孔与舱板孔10的形状相同,并且金属复合板12上的通孔略大于舱板孔10,其实施例中金属复合板12为钢铝复合板,其一侧为铝材质,另一侧为钢材制。

77.步骤f2,金属复合板12的固定,采用激光连续焊枪沿金属复合板12的边沿连续焊接,使金属复合板12固定在舱板1上,本实施例中的舱板内蒙皮为1.2mm铝板制成,其中金属

复合板12铝材质的一侧与舱板内蒙皮相贴合,以便于金属复合板12与铝制的舱板内蒙皮焊接。

78.步骤f3,屏蔽波导的组装,将屏蔽波导经金属复合板12上的通孔装入舱板孔10中,并使屏蔽波导的波导板11与金属复合板12钢材质的一侧相贴合,本实施例中的屏蔽波导的波导板为2mm厚的钢板。

79.步骤f4,激光连续角焊接,沿屏蔽波导的波导板11边沿采用激光连续焊接波导板11与金属复合板12,由于屏蔽波导的波导板11与金属复合板12焊接处的材质相同,便于两者的焊接固定。

80.本实施例中通风口屏蔽波导连接的焊接参数如下表5所示:表5:实施例2中通风口屏蔽波导连接的焊接参数本实施例其余的部分与实施例1相同,具体可参考实施例1,本实施例不予赘述。

81.实施例3本实施例系电磁磁蔽方舱,采用实施例1的连接方法制成,如图1至图8以及图10所示,本实施例的电磁磁蔽方舱由舱板1拼接而成,舱板1连接处设置有外角铝2和内角铝4,用于相邻两个舱板1的连接,舱板1上设置有舱门,用于打开和闭合电磁屏蔽方舱,舱门包括门框铝型材6和门板铝型材7,在舱门关闭时,门板铝型材7与门舱铝型材相配合,舱板1上设置有通风口屏蔽波导,外角铝2和内角铝4与相邻两个舱板1焊接固定,门框铝型材6和门板铝型材7分别与舱板外蒙皮3和舱门外蒙皮焊接固定,通风口屏蔽波导的波导板11与舱板1焊接固定。

82.本实施例中舱板1包括舱板内蒙皮5、舱板外蒙皮3和舱板夹芯泡沫13,舱板内蒙皮5和舱板外蒙皮3分别舱板夹芯泡沫13分别位于舱板夹芯泡沫13的两侧,舱板内蒙皮5和舱板外蒙皮3的边沿伸出舱板夹芯泡沫13,在舱板1边沿舱板内蒙皮5和舱板外蒙皮3之间设置有舱板骨架铝型材14和隔热保温板15,其中舱板骨架铝型材14与舱板外蒙皮3相贴合,隔热保温板15与舱板内蒙皮5相贴合,并且舱板骨架铝型材14和隔热保温板15相向的一侧相贴合,在舱板1搭接时,相邻两个舱板1的舱板骨架铝型材14相接,外角铝2靠近折线的部位与舱板骨架铝型材14相贴合,外角铝2远离折线的部位与舱板外蒙皮3相贴合,本实施例优选的s型穿透叠焊缝焊接外角铝2和舱板骨架铝型材14,外角铝2的边沿与舱板外蒙皮3焊接;本实施例中内角铝4靠近折线的部分与隔热保温板15相贴合,远离折线的部位与舱板内蒙皮5相贴合,内角铝4的边沿与舱板内蒙皮5焊接固定。

83.本实施例中门板铝型材7与门板内蒙皮相贴合的一侧朝向靠近门框铝型材6的方向延伸形成密封板16,密封板16上朝向门板内蒙皮的一侧设置有三个第一凸起17,在靠近

门框铝型材6一侧的两个第一凸起17之间形成第一凹槽,并在第一凹槽内设置有第一屏蔽丝网21,门板铝型材7与门板内蒙皮之间设置有门板隔热板18并且门板铝型材7与门板内蒙皮铆接,门框铝型材6与舱板内蒙皮之间设置有门框隔热板19,并且门框铝型材6与舱板内蒙皮铆接,门框铝型材6用于与舱板外蒙皮相贴合的边沿与舱板外蒙门焊接固定,门框铝型材6与舱板内蒙皮相贴合的一侧朝向门板铝型材7的方向延伸成固定板20,固定板20上朝向舱板外蒙皮的一侧凸起形成三个第二凸起22,靠近门板铝型材7一侧的两个第二凸起22之间形成第二凹槽,并在第二凹槽内设置有第二屏蔽丝网23和屏蔽指簧24,在将舱门关闭时,远离门框铝型材6的一个第一凸起17伸入第二凹槽内与屏蔽指簧24相配合并且与第二屏蔽丝网23相抵接,远离门板铝型材7一侧的第二凸起伸入第一凹槽内并且与第一屏蔽丝网21相抵接。

84.本实施例中的通风口屏蔽波导包括屏蔽波导和波导板11,其中波导板11包括内波导板25和外波导板26,内波导板25在使用状态下与舱体内蒙皮相贴合,并且内波导板25的边沿与舱体内蒙皮焊接固定,而外波导板26在使用状态下与舱板外蒙皮相贴合,本实施例中内波导板25和外波导板26与舱体还相铆接。

85.实施例4本实施例是对实施例3的进一步改进,相较于实施例3,本实施例在舱板内蒙皮上焊接固定有金属复合板12,其中金属复合板12为钢铝复合板,内波导板25的边沿与金属复合板12焊接,如图9所示,本实施例其余部分的结构与实施例3相同,具体可参考实施例3,本实施例不予赘述。

86.本发明的原理是:(1)采用激光连续熔融焊接的电连接工艺可以实现相邻舱板金属蒙皮、金属门框型材与金属蒙皮的连续电导通,彻底消除了传统电连接的缝隙电磁泄漏、从而形成了完整的法拉第笼,实现对各频段电磁波的屏蔽效能大幅提升。

87.(2)激光焊接由于焊接输入功率小、成型区域集中、加工速度快,因此在进行薄板穿透叠焊、角焊时不会造成薄板或铝型材出现较大的变形,也不会产生较大的应力,对舱板内部的保温泡沫、胶黏剂破坏也非常有限,完全符合军标要求的环境适应性要求。

88.(3)激光焊接替代铆接(螺接)工艺后,焊接操作工序极易实现自动化,可有效解决该行业劳动密集型的问题。

89.(4)采用金属复合板作为异种金属件焊接的过渡件,可有效实现两者之间的电连接,金属复合板自身的两种异类材质通过成熟、稳定的冷轧层状复合加工技术,利用精确辊压接合和热处理工艺通过迫使不同金属的原子晶格彼此被挤压融合、完成冶金结合的过程。

90.以上说明书中未做特别说明的部分均为现有技术,或者通过现有技术即能实现。而且本发明中所述具体实施案例仅为本发明的较佳实施案例而已,并非用来限定本发明的实施范围。即凡依本发明专利范围的内容所作的等效变化与修饰,都应作为本发明的技术范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1