一种摩托车用电压调节器电路板全自动装焊方法与流程

1.本发明属于摩托车调压器领域,具体涉及一种摩托车用电压调节器电路板全自动装焊方法。

背景技术:

2.摩托车电压调节器是摩托车的核心部件之一,摩托车电压调节器的电路板上需要焊接多个接线柱,在现有的技术中,接线柱的结构为一竖直的薄片,由于薄片无法自己保持竖直,所以在焊接接线柱的时候采用的是人工手动焊接的方式,焊接者一只手扶住薄片,然后另一只手通过焊枪进行焊接,在接线柱焊接完成之后,再连接插接件,这种方式效率低下,且人力成本高,焊接质量也不够稳定。

技术实现要素:

3.为了解决现有技术中的一个或者多个技术问题,本发明提出了一种摩托车用电压调节器电路板全自动装焊方法,该装焊方法通过贴片机即可完成接线柱的全自动焊接,极大提高了电路板的装焊效率,节省了装焊成本,且焊接质量稳定。

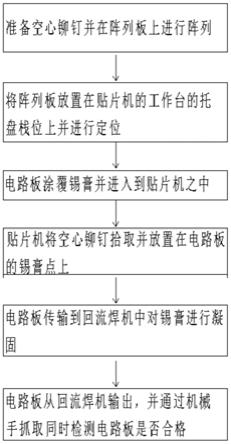

4.为实现上述目的,本发明提供了一种摩托车用电压调节器电路板全自动装焊方法,包括如下步骤:

5.s1:准备若干空心铆钉,并放置在阵列板上,往复振动阵列板,通过重力作用空心铆钉形成相互挤压,平顺排放于阵列板的竖直定位孔中,呈竖直状态排列,随后清除多余未进入竖孔的空心铆钉,以形成空心铆钉的排序待贴装使用;

6.s2:将装满空心铆钉的阵列板定位放置在贴片机工作台的托盘栈位上,校准好拾取空心铆钉的坐标,贴片机的机头安装若干颗用以吸附空心铆钉的真空吸嘴,并保证机头能够形成稳固吸取空心铆钉的负压真空值;

7.s3:将待装焊的电压调节器的电路板印刷涂覆锡膏,通过传输链带传输入贴片机;

8.s4:空心铆钉贴装位的确定是根据电路板的需求,对贴片机进行的程序拾料设定,并通过贴片机的工作对空心铆钉进行自动拾取完成贴装,贴装后空心铆钉将形成后续工序焊接用的接线引出柱,当贴装完成之后,电路板从贴片机传输链带输出;

9.s5:电路板贴装完成并从贴片机链带输出后,通过传输链带将电压调节器电路板送入热风循环回流焊机之中进行焊接。

10.进一步的,还包括如下步骤:

11.s6:电路板焊接后从热风循环回流焊机传输链带输出,通过回流焊机后部安装的机械手,对焊接后的电路板进行拿取,装入电压调节器外壳,并在工件拿取的过程中实现飞行测试,检测电路板是否合格。

12.进一步的,所述电路板在热风循环回流焊机中的传输速度在5cm/s以下。

13.进一步的,所述空心铆钉包括立筒部和圆环部,所述圆环部固定在立筒部上方。

14.进一步的,所述真空吸嘴包括连接套,所述连接套底部具有一吸附筒,所述吸附筒

底面开设有呈环状排列的真空吸附孔,在真空吸附孔的内部区域固定有一堵头。

15.进一步的,所述连接套包括粗孔部和细孔部,所述吸附筒底部具有一卡接环,吸附筒在卡接环上方套设有一复位弹簧,所述连接套和吸附筒之间还设有一防脱出结构。

16.进一步的,所述防脱出结构包括连接套上设置的限位长孔,所述吸附筒上连接有一限位销,所述限位销处于限位长孔之中。

17.本发明的有益效果是:

18.第一,该装焊方法通过贴片机即可完成接线柱的全自动焊接,极大提高了电路板的装焊效率,节省了装焊成本,且焊接质量稳定;

19.第二,将传统的接线柱替换为空心铆钉,在通过真空吸嘴吸附并放置后,可以竖直的站稳在电压调节器的电路板的锡膏涂覆点上,最后直接通过回流焊接机进行快速焊接,实现了全自动流程;

20.第三,通过设计专用的阵列板,并往复移动阵列板可以使得空心铆钉快速的呈现竖直排列,能方便真空吸嘴的吸附,且真空吸嘴通过专用结构,能够吸取空心铆钉使其不会掉落,突破了传统吸嘴的限制;

21.第四,当电路板从回流焊接传输出来之后,可以直接通过机械手抓取,在抓取的过程中,即可对电路板进行功能检测,实现了检测的自动化。

附图说明

22.图1是本发明的流程图;

23.图2是本发明的真空吸嘴的主视图;

24.图3是本发明的真空吸嘴在吸附空心铆钉时的剖面图;

25.图4是本发明的阵列板的结构图;

26.图5是本发明的电压调节器在装焊并连接插接件之后的立体图。

27.图中:1、连接套;2、吸附筒;3、细孔部;4、粗孔部;5、复位弹簧;6、卡接环;7、吸附孔;8、堵头;9、空心铆钉;10、限位长孔;11、限位销;12、阵列板;13、阵列孔;14、立筒部;15、圆环部;16、电压调节器;17、电路板;18、插接件。

具体实施方式

28.下面结合附图和实施例对本发明作进一步说明:

29.参见图1到图5所示的一种摩托车用电压调节器电路板全自动装焊方法,包括如下步骤:

30.s1:准备若干空心铆钉9,并放置在阵列板12上,在阵列板12上设置有多排均匀间隔的阵列孔13(阵列孔13的数量可达上千个),往复振动阵列板12,阵列板在振动的时候可以采用人工往复摆动阵列板的方式,当然也可以通过振动机构辅助摆动阵列板,通过重力作用空心铆钉9形成相互挤压,最后空心铆钉将平顺排放于阵列板的竖直定位孔中,呈竖直状态排列,随后清除多余未进入竖孔的空心铆钉,以形成空心铆钉9的排序待贴装使用;

31.s2:将装满空心铆钉9的阵列板定位放置在贴片机工作台的托盘栈位上,贴片机可以使用三星sm421贴片机,在托盘栈位上具有定位阵列板的定位装置(当然也可采用其他品牌的贴片机,如雅马哈等,贴片机属于成熟结构,托盘栈位的定位装置也属于贴片机自带,

在此不再赘述),校准好拾取空心铆钉的坐标,贴片机的机头安装若干颗用以吸附空心铆钉9的真空吸嘴,机头和真空泵相连接,保证机头能够形成稳固吸取空心铆钉9的负压真空值;

32.s3:将待装焊的电压调节器的电路板印刷涂覆锡膏,通过传输链带传输入贴片机,在贴片机中自带有定位电路板的定位机构,所以当电路板被定位机构定位后,即可开始进行空心铆钉的贴装;

33.s4:空心铆钉贴装位的确定是根据电路板的需求进行锡膏的涂覆,当电路板的锡膏涂覆位置确定之后,将锡膏的位置输入到贴片机之中,对贴片机进行的程序拾料设定,并通过贴片机的工作对空心铆钉9进行自动拾取完成贴装,贴装后空心铆钉9将形成后续工序焊接用的接线引出柱,当贴装完成之后,电路板从贴片机传输链带输出;

34.s5:电路板贴装完成并从贴片机链带输出后,通过传输链带将电压调节器电路板送入热风循环回流焊机之中进行焊接,在通过热风循环回流焊机的时候,涂覆的锡膏凝固,最后使得空心铆钉9焊接到电路板上。

35.进一步的,还包括如下步骤:

36.s6:电路板焊接后从热风循环回流焊机传输链带输出,通过回流焊机后部安装的机械手,对焊接后的电路板进行拿取,装入电压调节器外壳,并在工件拿取的过程中实现飞行测试,检测电路板是否合格。当电路板从回流焊接输出之后,通过机械手对电路板进行抓取,抓取位置为电路板上焊接的空心铆钉9,在抓取的时候,通过机械手上的信号传输触点,即可检测电路板是否合格,如果电路板合格,在后续动作中装配插接件即可。

37.进一步的,所述电路板在热风循环回流焊机中的传输速度在5cm/s以下。具体的,为了使得电路板通过回流焊机的时候能够有充分的时间进行凝固,将电路板的传输速度设定在5cm/s之下。

38.进一步的,所述空心铆钉9包括立筒部14和圆环部15,所述圆环部15固定在立筒部14上方。由于空心铆钉9包括立筒部14和圆环部15,所以在通过阵列板阵列铆钉的时候,圆环部15不能通过阵列孔,能够使得铆钉卡接在阵列孔上。

39.进一步的,所述真空吸嘴包括连接套1,所述连接套1底部具有一吸附筒2,所述吸附筒2底面开设有呈环状排列的真空吸附孔7,在真空吸附孔7的内部区域固定有一堵头8。具体的,由于本发明采用的铆钉是空心铆钉9,如果采用传统的吸嘴,将无法完成吸附,所以需要对真空吸嘴的结构进行重新设计,主要是在吸附筒2的底面开设有若干真空吸附孔7,真空吸附孔7刚好和空心铆钉9的圆环部15相对应,同时通过真空吸附孔的内部区域还有一堵头,所以堵头能够穿过空心铆钉的中心孔,实现空心铆钉的准确定位,防止定位偏移导致吸附孔没有对准圆环部,从而吸附失败。

40.进一步的,所述连接套1包括粗孔部4和细孔部3,所述吸附筒2底部具有一卡接环6,吸附筒2在卡接环6上方套设有一复位弹簧5,所述连接套1和吸附筒2之间还设有一防脱出结构。通过在吸附筒2底部设有一卡接环6,同时在卡接环6上套设复位弹簧5,所以能够使得在对空心铆钉9进行吸附的时候,吸附孔7在贴合到空心铆钉9上的时候起到缓冲作用,避免吸嘴移动过量导致挤压,使得真空吸嘴损坏,有效延长真空吸嘴的使用寿命。

41.进一步的,所述防脱出结构包括连接套1上设置的限位长孔10,所述吸附筒2上连接有一限位销11,所述限位销11处于限位长孔10之中。具体的,为了保证吸附筒2不会从连接套1中脱出,在连接套1上设置限位长孔10,然后将吸附筒2穿过连接套1,最后限位销11穿

过限位长孔10固定在吸附筒2上,固定方式可以采用螺纹连接的方式。

42.当采用本发明的装焊方法后,仅在电路板焊接接线柱这个工序,一条生产线就可节省6名人工,一条生产线一年即可节省几十万元的费用,能够有效的提高产品的市场竞争力。

43.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1