漏印模板、锡膏印刷装置及电子元器件封装设备的制作方法

1.本实用新型实施例涉及电子设备制造领域,更具体地说,涉及一种漏印模板、锡膏印刷装置及电子元器件封装设备。

背景技术:

2.mosfet(metal

‑

oxide

‑

semiconductor field

‑

effect transistor,金属

‑

氧化物半导体场效应晶体管)驱动器是一种高频电压栅极驱动器,其在pcba(printed circuit board assembly,印刷电路板组件)行业应用范围很广。

3.随着电子元器件的高速发展,元器件的集成化、贴片化逐步取代了以前的大型插件化。由于自身需求的散热非常高,在使用贴片工艺封装mosfet器件时,对焊接的气泡率要求非常严苛。一些高功率输出的mosfet器件往往因为焊接后有气泡,使得散热无法满足要求,并导致其使用受到局限,不能广泛的应用于各个行业的产品中。

4.现有技术中,针对mosfet器件的焊接存在气泡的问题,在将mosfet器件封装到电路板时,都是参考供应商推荐的电路板封装方案,并通过更改钢网开孔来尽量减少产生的气泡。然而,上述方案中,电路板上用于焊接mosfet器件的焊盘统一参考供应商推荐的标准,相对于其他零件的位置布局没有要求;同时,该方案没有从气泡产生的根本原因去消除焊接后气泡。从而导致上述封装方案的工艺稳定性不高,无法保证气泡面积不超过焊盘面积的30%的ipc可接受标准。

5.此外,还可通过在电路板打透气孔或者将焊盘分成类似九宫格,来排除焊接过程中由于助焊剂挥发产生的气泡问题。但该方案适应范围相对较小,例如当电路板采用铝基板时不能打孔;对于散热要求较高的元器件打孔后无法达到散热要求;国际客户针对九宫格的焊盘设计不认可;某些场合下不符合安规要求;某些场合下不满足电气性能要求等。

技术实现要素:

6.本实用新型实施例针对上述mosfet器件在采用供应商推荐的电路板封装方案焊接时无法稳定消除气泡、以及打透气孔或九宫格方案使用范围较小的问题,提供一种漏印模板、锡膏印刷装置及电子元器件封装设备。

7.本实用新型实施例解决上述技术问题的技术方案是,提供一种漏印模板,用于漏印锡膏到电路板,所述电路板的表面具有绝缘涂层、若干第一焊盘和至少一个第二焊盘,且所述第一焊盘的面积小于或等于预设面积,所述第二焊盘的面积大于所述预设面积;所述漏印模板包括:

8.若干第一开孔,分别与所述电路板的若干第一焊盘的位置、形状和尺寸相适配;

9.第二开孔,包括相连的第一漏印部和第二漏印部,且在所述漏印模板以若干所述第一开孔分别与所述电路板的若干第一焊盘相对的方式覆盖所述电路板表面时,所述第一漏印部与所述第二焊盘的一部分相对,所述第二漏印部与所述第二焊盘外的绝缘涂层相对。

10.在某些实施例中,所述电路板的表面包括用于焊接贴片式晶体管的预设焊接区,且所述预设焊接区包括:分别用于焊接所述贴片式晶体管的若个引脚的若干所述第一焊盘、用于焊接所述贴片式晶体管的散热面的所述第二焊盘;

11.所述漏印模板包括与所述预设焊接区对应的预设漏印区,且所述预设漏印区包括分别与所述预设焊接区的若干第一焊盘对应的若干所述第一开孔,以及与所述预设焊接区的第二焊盘对应的所述第二开孔。

12.在某些实施例中,在所述预设焊接区内,若干所述第一焊盘均位于所述第二焊盘的同一侧;

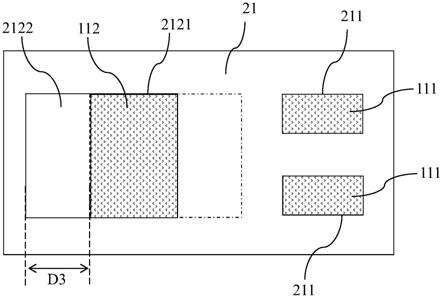

13.在所述预设漏印区内,所述第二开孔的第二漏印部位于所述第一漏印部的远离所述第一开孔的一侧。

14.在某些实施例中,在所述预设焊接区内,所述第一焊盘和第二焊盘沿预设方向排列,且所述预设焊接区包括与所述第二焊盘相邻并由绝缘涂层构成的隔离部,位于所述第二焊盘的远离所述第一焊盘的一侧的所述隔离部在所述预设方向的尺寸不小于第一预设距离;

15.在所述预设漏印区内,所述第二漏印部的任一点与所述第一漏印部的距离小于第二预设距离,且所述第二预设距离小于所述第一预设距离。

16.在某些实施例中,在所述预设漏印区内,所述第二漏印部在所述预设方向的尺寸大于或等于第三预设距离,所述第三预设距离小于所述第二预设距离。

17.在某些实施例中,在所述预设漏印区内,所述第二开孔由所述第一漏印部和第二漏印部组成,且所述第二开孔的形状、尺寸分别与所述第二焊盘的形状、尺寸相适配。

18.本实用新型实施例还提供一种锡膏印刷装置,所述锡膏印刷装置包括第一固定组件、第二固定组件、印刷头组件以及如上任一项所述的漏印模板;

19.所述电路板通过所述第一固定组件固定;所述漏印模板通过所述第二固定组件固定,并通过所述第二固定组件以若干所述第一开孔分别与所述电路板上的第一焊盘相对的方式覆盖到所述电路板的表面;所述印刷头组件用于在所述漏印模板的表面印刷锡膏。

20.本实用新型实施例还提供一种电子元器件封装设备,用于将电子元器件焊接到电路板,其特征在于,包括贴片装置、回流焊装置及上所述的锡膏印刷装置。

21.本实用新型实施例的漏印模板、锡膏印刷装置、电子元器件封装设备及工艺,通过使漏印模板上的开孔与电路板上超过预设面积的焊盘部分相错,从而在锡膏印刷时将部分锡膏印刷到对应焊盘外的绝缘涂层,从而在回流焊过程中,位于绝缘涂层的锡膏可通过毛细作用收缩到对应焊盘的底部,有效控制焊接部分气泡的产生。

附图说明

22.图1是用于焊接电子元器件的电路板的示意图;

23.图2是本实用新型实施例提供的漏印模板的示意图;

24.图3是使用本实用新型实施例提供的漏印模板进行锡膏漏印的示意图;

25.图4是使用本实用新型另一实施例提供的漏印模板进行锡膏漏印的示意图。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

27.如图1

‑

4所示,本实用新型实施例提供一种漏印模板20,该漏印模板20可装设到锡膏印刷装置,并在漏印锡膏到电路板10时使电路板10上需锡膏的部位露出,从而锡膏印刷装置可将锡膏印刷到电路板10的对应部位。结合图1所示,上述电路板10的一个表面具有绝缘涂层、若干第一焊盘111和至少一个第二焊盘112,例如,电路板10的表面除了第一焊盘111和第二焊盘112外,其他部分都由绝缘涂层覆盖。再上述每一第一焊盘111用于焊接电子元器件的引脚,其面积小于或等于预设面积;第二焊盘112用于焊接电子元器件的散热面等特殊结构,其面积大于预设面积。当焊盘的面积大于上述预设面积时,若采用现有焊接方式,在焊接后的气泡将超过ipc的气泡可接受标准。

28.在本实用新型的一个实施例中,电路板10为覆铜箔层压板,具有导电、绝缘和支撑三个方面的功能,且该电路板10可采用铝基板、玻纤基板、复合基板等。电路板10的两个表面中的至少一个表面包括绝缘涂层、若干第一焊盘111和至少一个第二焊盘112,在此不做限制。

29.相应地,结合图2所示,用于对上述电路板10进行锡膏漏印的漏印模板20可由钢板加工而成,且该漏印模板20包括若干第一开孔211和第二开孔212,其中若干第一开孔211的位置、形状和尺寸分别与电路板10上的若干第一焊盘111的位置、形状和尺寸相适配;第二开孔212包括相连的第一漏印部2121和第二漏印部2122,且在漏印模板20以若干第一开孔211与分别与电路板10的若干第一焊盘111相对的方式覆盖电路板10的表面时,第一漏印部2121与第二焊盘112的一部分相对,第二漏印部2122与第二焊盘112外的绝缘涂层相对。

30.通过漏印模板20的上述结构,在进行锡膏印刷时,结合图3所示,漏印模板20覆盖电路板10的表面,且第一焊盘111分别从漏印模板20的第一开孔211露出,电路板10的第二焊盘112的一部分从漏印模板20的第二开孔212的第一漏印部2121露出,电路板10的第二焊盘112相邻的部分绝缘涂层从漏印模板20的第二开孔212的第二漏印部2122露出。

31.这样,在印刷锡膏时,第一焊盘111、第二焊盘112的一部分、以及与第二焊盘112相邻的部分绝缘涂层都将印刷有锡膏,从而在回流焊时,上述锡膏熔融后将第一焊盘111上的电子元器件的引脚与第一焊盘111粘接在一起,而与第二焊盘112相邻的部分绝缘涂层上的锡膏则在毛细作用下,流入到第二焊盘112,并与第二焊盘112上的焊锡一起,将第二焊盘112上的电子元器件与第二焊盘112粘接在一起。由于与第二焊盘112相邻的部分绝缘涂层上的锡膏在熔融并流入到第二焊盘112时,锡膏中的助焊剂已经挥发干净,而不会进入到焊接部位,从而在根本上解决了焊接气泡问题。

32.在本实用新型的一个实施例中,焊接到上述电路板10的电子元器件包括贴片式晶体管,例如贴片式mosfet,该贴片式晶体管包括主体部和由主体部引出的多个引脚,且主体部包括散热面。为保证散热效率,上述贴片式晶体管的主体部的散热面需焊接到电路板10,且该散热面的面积超过预设面积。

33.相应地,电路板10的表面包括用于焊接贴片式晶体管的预设焊接区11,且该预设焊接区11包括分别用于焊接贴片式晶体管的若个引脚的若干第一焊盘111、用于焊接贴片

式晶体管的散热面的第二焊盘112。

34.此时,用于为上述电路板10漏印锡膏的漏印模板20包括与预设焊接区11对应的预设漏印区21,且该预设漏印区21包括分别与预设焊接区11的若干第一焊盘111对应的若干所述第一开孔211,以及与预设焊接区11的第二焊盘112对应的第二开孔212。

35.与贴片式晶体管的结构对应,在预设焊接区11内,若干第一焊盘111均位于第二焊盘112的同一侧,相应地,在预设漏印区21内,第一开孔211均位于第二开孔212的同一侧,并且在若干第一开孔211分别与预设焊接区的若干第一焊盘111相对时,第二开孔212的第二漏印部2122位于第一漏印部2121的远离第一开孔211的一侧。即预设漏印区21内的第二开孔212与第一开孔211之间的距离d2大于预设焊接区11内的第二焊盘112与第一焊盘111之间的距离d1,第二开孔212向远离第一开孔211的方向错开一部分。

36.例如,图1所示的实例中,第一焊盘111位于第二焊盘112的右侧;相应地,在图2所示的实例中,第一开孔211位于第二开孔212的右侧。结合图3所示,当漏印模板20以第一开孔211分别与第一焊盘111相对的方式覆盖电路板10的表面时,第二开孔212的第二漏印部2122使第二焊盘112的左侧的绝缘涂层露出。

37.由于贴片式晶体管的主体部上靠近其引脚的一侧具有绝缘部分,因此若在该侧的绝缘涂层印刷锡膏,则将影响焊接质量,通过使第二开孔212的第二漏印部2122位于第一漏印部2121的远离第一开孔211的一侧,可大大提高焊接质量。

38.在本实用新型的一个实施例中,在预设焊接区11内,第一焊盘111和第二焊盘112沿预设方向排列,如图1中的箭头方向所示,且预设焊接区11包括与第二焊盘112相邻并由绝缘涂层构成的隔离部,位于第二焊盘112的远离第一焊盘111的一侧的隔离部在预设方向的尺寸l不小于第一预设距离,即在第二焊盘112的远离第一焊盘111的方向,需留出尺寸l的空间,以方便后续在该处印刷锡膏。该第一预设距离可根据贴片式晶体管的尺寸设置,通常,贴片式晶体管的散热面的面积越大,第一预设距离越大,例如该第一预设距离可以为5mm。

39.相应地,在漏印模板20的预设漏印区21内,第二漏印部2122的任一点与第一漏印部2121的距离小于第二预设距离,即第二漏印区2122的外侧边缘与第一漏印区的同侧边缘的距离d3不超过第二预设距离。该第二预设距离可以为绝缘涂层上的锡膏的毛细作用的最大距离,例如该第二预设距离可以为4mm。

40.为使贴片式晶体管的散热面与第二焊盘112之间的锡膏足够多,从而保证散热效率,在本实用新型的一个实施例中,在漏印模板20的预设漏印区21内,第二漏印部2122在预设方向的尺寸(即d3)大于或等于第三预设距离。该第三预设距离可根据贴片式晶体管的尺寸设置,通常贴片式晶体管的散热面的面积越大,第三预设距离越大,例如该第三预设距离可以为2.5mm。

41.在贴片式晶体管的散热面的面积相对较小时,用于将其焊接到第二焊盘112的锡膏量相对较小,此时,在预设漏印区21内,第二开孔212可直接由第一漏印部2121和第二漏印部2122组成,且第二开孔212的形状、尺寸分别与第二焊盘112的形状、尺寸相适配,例如形状相同、尺寸接近。

42.结合图4所示,在贴片式晶体管的散热面的面积相对较大时,为保证锡膏量,可使第二开孔212的第二漏印部2122在垂直于预设方向的方向上扩展,从而可将更多的锡膏印

刷到绝缘涂层,从而绝缘涂层上更多的锡膏可通过毛细作用流入都第二焊盘112。

43.本实用新型实施例还提供一种锡膏印刷装置,该锡膏印刷装置包括第一固定组件、第二固定组件、印刷头组件以及如上任一项所述的漏印模板20。其中,电路板10通过第一固定组件固定;漏印模板20通过第二固定组件固定,并覆盖在电路板10上,且若干第一开孔211分别与电路板10上的第一焊盘111相对,使得第一焊盘111分别从漏印模板20的第一开孔211露出,电路板10的第二焊盘112的一部分从漏印模板20的第二开孔212的第一漏印部2121露出,且电路板10的第二焊盘112相邻的部分绝缘涂层从漏印模板20的第二开孔212的第二漏印部2122露出。

44.印刷头组件用于在漏印模板20的表面印刷锡膏。在印刷锡膏时,第一焊盘111、第二焊盘112的一部分、以及与第二焊盘112相邻的部分绝缘涂层都将印刷有锡膏。

45.本实用新型实施例还提供一种电子元器件封装设备,用于将电子元器件焊接到电路板,该电子元器件封装设备包括贴片装置、回流焊装置及上所述的锡膏印刷装置。

46.在锡膏印刷装置将锡膏印刷到电路板10的第一焊盘111、第二焊盘112的一部分、以及与第二焊盘112相邻的部分绝缘涂层后,电路板10进入贴片装置,并由贴片装置将电子元器件放置到电路板10的对应位置;然后,电路板10进入回流焊装置,回流焊装置通过热风将第一焊盘111、第二焊盘112的一部分、以及与第二焊盘112相邻的部分绝缘涂层的锡膏熔融,将第一焊盘111上的电子元器件的引脚与第一焊盘111粘接在一起,而与第二焊盘112相邻的部分绝缘涂层上的锡膏则在毛细作用下,流入到第二焊盘112,并与第二焊盘112上的焊锡一起,将第二焊盘112上的电子元器件与第二焊盘112粘接在一起。

47.参照ipc对于气泡定义的标准:定义气泡≤30%作为气泡的可接受标准,采用上述封装设备,可以有效的控制气泡在3%以下,且工艺稳定性高。气泡检测仅需通过统计过程控制即可,无需购买价格昂贵的x

‑

ray或5dx设备来100%检测,减少人力投入和设备投入,同时满足国际客户对气泡定义的10%或者20%以下的特殊要求。

48.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1