COF驱动模块及COF显示模组的制作方法

cof驱动模块及cof显示模组

技术领域

1.本实用新型涉及显示技术领域,尤其涉及一种cof驱动模块、cof液晶显示模组、cofoled显示模组、cof电子墨水显示模组、cof液晶显示模组的制造方法、oled显示模组的制造方法和电子墨水显示模组的制造方法。

背景技术:

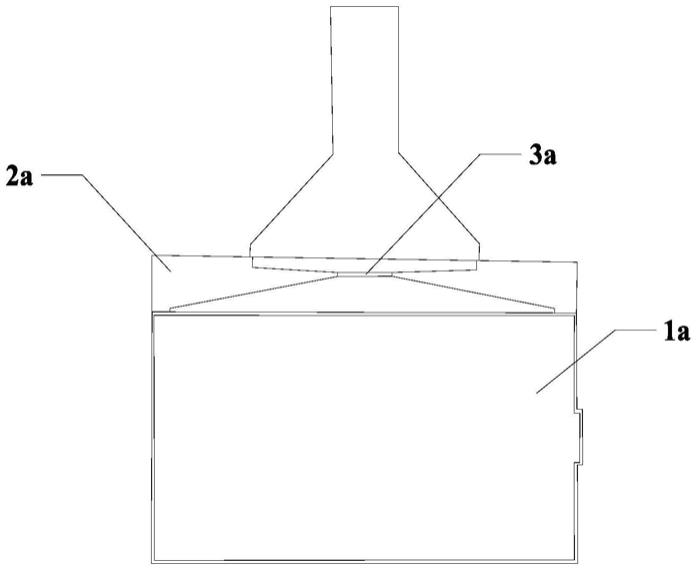

2.在液晶显示模组、oled显示模组或电子墨水显示模组等相关显示模组技术领域,现有主流的解决方案是cog(cog是chip on glass的缩写,即芯片被直接邦定在玻璃上)技术,参照图1所示,采用cog解决方案需要在面板1a的边沿留出一个比较宽大的台阶2a用于放置驱动芯片3a和3a的外部连接线路。而相同尺寸的面板采用cof(chip on flex,or,chip on film,常称覆晶薄膜,是将集成电路固定在柔性线路板上的晶粒软膜构装技术,运用软质附加电路板作为封装芯片载体,将芯片与软性基板电路结合)技术的话,由于没有芯片占据显示面板的一部分区域,就能提高显示区的面积占比。在面板外形尺寸保持不变的情况下,可以比采用cog技术的显示模组做到更高的分辨率。

技术实现要素:

3.目前,现有的cof解决方案因fpc的线路精度不足而受到较大的限制。常规fpc的线路线宽/线距一般不小于50/50μm,全球范围内精度最高的线路能达到20/20μm,且成本极高。这与cog解决方案的常规尺寸(10μm左右)差距甚大,导致cof解决方案在芯片选型方面受限极大,也增加了整体解决方案的成本。因此,如何用较低的成本提高fpc的线路精度,成为cof技术发展亟需解决的问题。

4.问题的解决方案

5.提供一种cof驱动模块,包括fpc子模块和cog驱动子模块,fpc子模块包括第一fpc排线和第二fpc排线;cog驱动子模块包括置于fpc子模块上的cog玻璃和置于cog玻璃上的驱动芯片,cog玻璃设置有微米级的焊盘和导电引线;cog玻璃分别与第一fpc排线和第二fpc排线连接;驱动芯片的输入端通过cog玻璃及第二fpc排线连接至外部控制模块;驱动芯片的输出端通过cog玻璃及第一fpc排线连接至外部的显示面板。

6.通过上述技术方案,将cof的局部改用cog玻璃

‑

硬质基材;通过硬质基材(cog玻璃)和柔性基材(fpc子模块)混搭的方式,可以克服现有cof方案的瓶颈,以很高的良率和较低的成本在cof中实现微米级的细密线路。

7.在cog玻璃等硬质基材上可以加工出微米级的细密线路,这样就能够采用常规的、低成本的小尺寸驱动ic,而不必选用cof专用的、高成本的ic。然后再通过扇入扇出的方式与柔性基材线路相连,柔性基材上可以使用25μm间距的线路,也可以使用50μm或更大间距的线路,这将显著降低对柔性基材和柔性线路精度的要求;两者相结合,能极大地降低cof产品的工艺难度和综合成本。

8.优选的,cog玻璃是小块的,集成在一块大的柔性电路板上,或连接在两块小的柔

性电路之间,或在两块相互连接的柔性电路板的一块上面。小块cog玻璃是本专利保护对象的构成元素,其线路和焊盘的宽度尺寸在微米级,在此将其命名为ru,rigid circuit board of μm grade即具备μm级别线路宽度的硬板

‑

微米硬板。优势在于:

①

提高传统硬板制造过程的集成化,减少占地面积,减少资源消耗,提高良率,提高产出,从而降低产品成本;

②

产品本身相对传统硬板,集成度更高,体积更小,适合更小的安装空间,可与管脚细密的ic或密集线路的器件(如,lcd屏幕)直接对接;

③

产品本身无铅化,生产过程对环境的危害,以及污水废气处理投入资金远远小于传统pcb行业,可以减少对人类社会的危害、减少资源消耗。由于其从生产过程到产品自身的环保优势会加速产品替代的进程,是一个符合人类社会未来发展要求的产品。

9.优选的,cog玻璃上设置有芯片输入端焊盘、芯片输出端焊盘、引线输入端焊盘和引线输出端焊盘;

10.引线输入端焊盘和引线输出端焊盘位于cog玻璃的上表面的周侧;芯片输入端焊盘和芯片输出端焊盘位于cog玻璃的上表面的非边缘位置;

11.驱动芯片的输入端焊盘通过邦定工艺连接至芯片输入端焊盘,驱动芯片的输出端焊盘通过邦定工艺连接至芯片输出端焊盘;

12.引线输入端焊盘通过位于cog玻璃上的扇入引线连接至芯片输入端焊盘,芯片输出端焊盘通过位于cog玻璃上的扇出引线连接至引线输出端焊盘;

13.引线输入端焊盘焊接第二fpc排线的输出端引线;引线输出端焊盘焊接第一fpc排线的输入端引线。

14.优选的,fpc子模块和cog驱动子模块对接的引线,为两边出线、三边出线或四边出线的方式。

15.优选的,芯片输入端焊盘、芯片输出端焊盘、引线输入端焊盘和引线输出端焊盘各自的数量都在2个以上;

16.相邻的芯片输入端焊盘之间的典型距离为3~50μm;

17.相邻的芯片输出端焊盘之间的典型距离为3~50μm;

18.相邻的引线输入端焊盘之间的典型距离为15~1000μm;

19.相邻的引线输出端焊盘之间的典型距离为15~500μm。

20.优选的,cog玻璃与fpc子模块的连接方式为四边包围的全包围式结构、三边包围的半封闭式结构、两边包围的半包围式结构或多段fpc与cog混搭的开放式结构。

21.全包围时,fpc是一个整体,中间被掏空了(也可以不掏空);半包围时,fpc有一边开了口;开放式结构,fpc就被分成几段了。

22.优选的,第一fpc排线和第二fpc排线设置有直连导电线路,直连导电线路设置为电源线、地线或其它无需经过驱动芯片的线路。

23.优选的,第一fpc排线和/或第二fpc排线的宽度方向的基材设置有半切、开槽或镂空,这样热胀冷缩时变形就不会积累过大,可以避免产生较大的应力,提高第一fpc排线和/或第二fpc排线与cog玻璃及显示面板结合的可靠性。

24.优选的,cog玻璃的材质可以被聚酰亚胺、酚醛树脂、玻璃纤维/环氧树脂、bt树脂、环氧树脂、钠钙玻璃、硼硅玻璃、石英玻璃、蓝宝石、陶瓷、硅片所替换,或,cog玻璃的材质可以被导体、半导体基材加绝缘层的组合所替换。

25.cog玻璃上的焊盘和导电线路材质可以被铜、铬、镍、金、银、ito(ito是一种n型氧化物半导体

‑

氧化铟锡,ito薄膜即铟锡氧化物半导体透明导电膜)、mo、al/mo或其它各种半导体导电材料等可以实现高光刻精度的导电膜材料所替换;或,cog玻璃上的焊盘和导电线路材质为以ito层为基底,附加铜层、铬层、镍层、金层、银层、mo层、al/mo层或半导体导电材料层。

26.申请人在此补充说明的内容,传统cog工艺加工细密线路的问题:

27.在lcd和tp行业,以玻璃等硬质基板为载体,可以将基材上的导电薄膜(比如ito、mo、al/mo等)加工成微米级的精密线路。为了能够加工出微米级的细密线路,硬质基材上的镀膜厚度通常介于10~300nm。膜层越厚,加工过程中越容易出现侧蚀。从这个角度来说,膜层的厚度越小,越容易保证细密线路的良率。不过从另外一个角度来看,膜层的厚度越薄其供电能力越弱。以传统cog技术为例,典型的ito镀膜厚度为30~100nm,这种膜层的电阻偏大,直径10μm粗细的线路难以驱动六寸以上的lcd屏幕。lcd和tp行业的产品功耗都很小,对线路的负载能力要求不高。基于传统cog工艺加工出来的微米级线路,其供电能力难以满足cof等应用场景的要求。为了提高供电能力,需要对传统cog工艺进行修改,在ito膜层之上增加金属膜,或直接用镀金属膜的玻璃来做细密线路。

28.一种cof显示模组,包括显示面板,包括上面介绍的cof驱动模块,显示面板的输入端连接第一fpc排线的输出端。

29.优选的,显示面板为液晶显示面板、oled显示面板或电子墨水显示面板

30.一种cof驱动模块的制造方法,包括:

31.步骤a.在小块cog玻璃上制作微米级的芯片焊盘、引线焊盘和导电引线,导电引线分为入输入引线和输出引线,芯片焊盘分为芯片输入端焊盘和芯片输出端焊盘,引线焊盘分为引线输入端焊盘和引线输出端焊盘;输入引线以扇入的形式连接引线输入端焊盘和芯片输入端焊盘,输出引线以扇出的形式连接芯片输出端焊盘和引线输出端焊盘;

32.步骤b.将驱动芯片邦定在cog玻璃上,驱动芯片上的焊盘和cog玻璃上的芯片输入端焊盘和芯片输出端焊盘对应连接;

33.步骤c.将第一fpc排线和第二fpc排线一端接口分别与引线焊盘对应连接;

34.第二fpc排线的另一端接口用于连接外部控制模块;第一fpc排线的另一端接口用于连接显示面板,并向显示面板发送显示信号。

35.优选的,步骤a中:在cog玻璃上制作微米级的ito芯片焊盘、ito引线焊盘和ito导电引线;

36.然后,通过沉铜、沉金、镀铜或镀金的方式在ito芯片焊盘、ito引线焊盘和ito导电引线上增加一层铜、金或其它类型的金属材料。

37.优化线路的材质并把镀层增厚,在保证线路精度的前提下,可以极大地提高细密线路的导电性能。

38.优选的,步骤a中:在cog玻璃上制作微米级的ito芯片焊盘、ito引线焊盘和ito导电引线的ito层的厚度为10~1000nm。

39.优选的,步骤a包括:

40.步骤a1:在ito玻璃(ito导电玻璃是在钠钙基或硅硼基基片玻璃的基础上,利用溅射、蒸发等多种方法镀上一层氧化铟锡膜加工制作成的)上涂布一次感光胶,ito玻璃包括

ito层和玻璃层;

41.步骤a2:一次曝光显影,去除芯片焊盘、引线焊盘和导电引线上部之外的感光胶层;

42.步骤a3:蚀刻芯片焊盘、引线焊盘和导电引线上部之外ito层;脱模,去除芯片焊盘、引线焊盘和导电引线上部的感光胶层;

43.步骤a4:涂布二次感光胶,曝光、显影,去除芯片焊盘、引线焊盘和导电引线上部二次感光胶;

44.步骤a5:在芯片焊盘、引线焊盘和导电引线的ito层上部添加导电层;去除二次感光胶;

45.本专利给出的新的技术方案,概述如下:以玻璃等硬板基板为载体,并在载体上实现高精密导电线路的材料(比如ito、cr、mo、al/mo等)的布线;先实现精密线路;然后,再通过掩膜后镀膜或直接镀膜等方式,在原来的线路基础上用导电性更强的材料进行加厚,从而在保证线路精度的前提下,大大提高了线路的导电性能。比如以ito线路表面镀铜为例进行说明,但涉及方法和材料不局限于此。

46.ito线路的制作:目前在lcd行业制作10/10μm精度的线路属于常规技术,难度较低、成本不高。具体流程包括:ito玻璃来料经过清洗

‑

>涂胶

‑

>显影

‑

>蚀刻

‑

>脱模等工艺后,ito薄膜可以被加工成微米级的精密线路。

47.不过,ito材料的电阻比纯金属要大2~3个数量级,ito线路的供电能力难以满足cof等应用场景的要求;本专利中,在ito细密线路上镀一层金属膜,来提高细密线路的负载能能力。

48.方式一,如步骤a1~a5所述,在做成ito线路之后,在表面做二次感光胶掩膜,把非线路区保护起来,在ito线路上进行化学沉铜;二次感光胶掩膜与一次感光胶掩膜类似,不过用的是负图光刻铬版进行对位套刻曝光。

49.为了避免线路在镀膜后变形,铬版的设计和一次、二次光刻工艺要确保到二次感光胶掩膜图形略小于首次做成的ito图形,幅度约为每边缘错开0.5~1.0μm(这个间隙用于包裹ito图形,达到用铜层完全密闭ito线路的效果),这个过程需要采用套刻曝光机来完成,对于面积较大导致套刻精度无法达成时,可以采用stepper套刻曝光机(步进套刻曝光机)来完成,工序完成到显影后烘烤之后,在ito线路间隙内形成了一层感光胶线路,ito线路台阶高度一般在10~300纳米,光刻胶线路台阶高度在1400~2000纳米,高度落差在1100~1700纳米,在这个高度差内,可以镀铜,铜厚不得超过1700纳米,否则容易出现脱膜问题。化学镀铜,以用镀铜水为例子进行介绍,但镀铜方案和材料不仅限于此。镀铜水内铜离子只会沉积在ito线路上,但不会与感光胶结合,所以经过一段时间的浸泡,ito表面沉积了一定厚度的铜层,而其之间的感光胶线路则保持原样。当铜层厚度达到要求时,将ito玻璃从镀铜水中取出,并清洁干净,最后进行脱膜,就可以获得高精密的铜质线路。

50.新方法的优势:a)涉及的技术都属于成熟技术,在中国已经普及,材料供应和成本都适合做大规模生产。b)相较于传统pcb工艺来说,可加工出微米级的精密线路,轻易突破现有pcb/fpc行业的加工极限。c)相较于传统cog工艺来说,克服了ito线路电阻偏大的缺陷,大幅提高了细密线路的供电能力。

51.实施例二

52.步骤a包括:

53.步骤a6:在ito玻璃上涂布感光胶,ito玻璃包括ito层和玻璃层;

54.步骤a7:曝光显影,去除芯片焊盘、引线焊盘和导电引线上部的感光胶;

55.步骤a8:在芯片焊盘、引线焊盘和导电引线的ito层上部添加导电层;

56.步骤a9:彻底去除感光胶;

57.步骤a10:通过微蚀刻技术去除裸露的ito层,即去掉芯片焊盘、引线焊盘和导电引线之外的ito。

58.步骤a6~a10概述为:先用负图光刻铬板进行曝光、显影,将预期的线路暴露出来,其它区域用感光胶覆盖住;然后将此半成品进行镀膜,比如化学沉铜,在线路上镀一层纯金属膜;然后进行清洗、脱膜,再用弱酸微蚀刻,去掉非线路区。最后进行清洗烘干得到高精密的铜质线路。

59.优选的,cog玻璃的材质为钠钙玻璃,也可以用聚酰亚胺、酚醛树脂、玻璃纤维/环氧树脂、bt树脂、环氧树脂、硼硅玻璃、石英玻璃、蓝宝石、陶瓷、硅片,或导体、半导体基材加绝缘层的组合所替换;

60.cog玻璃上的ito层为铜、铬、镍、金、银、mo、al/mo或半导体导电材料;或,cog玻璃上的ito层为以ito层为基底,附加铜层、铬层、镍层、金层、银层、mo层、al/mo层或半导体导电材料层所替代。

61.优选的,步骤c中,第一fpc排线和第二fpc排线位于同一卷柔性电路板上,步骤c以卷对卷的加工形式完成。

62.优选的,芯片输入端焊盘、芯片输出端焊盘、引线输入端焊盘和引线输出端焊盘各自的数量都在2个以上;

63.相邻的芯片输入端焊盘之间的典型距离为3~50μm;

64.相邻的芯片输出端焊盘之间的典型距离为3~50μm;

65.相邻的引线输入端焊盘之间的典型距离为15~1000μm;

66.相邻的引线输出端焊盘之间的典型距离为15~500μm。

67.本实用新型具有如下有益效果:实现了cof的局部改用cog玻璃

‑

硬质基材;通过硬质基材(cog玻璃)和柔性基材(fpc子模块)混搭的方式,可以用较低的成本克服现有cof方案的瓶颈。在cog玻璃等硬质基材上可以加工出微米级的细密线路,这样就能够采用常规的、低成本的小尺寸驱动ic,而不必选用cof专用的、高成本的ic。然后再通过扇入扇出的方式与柔性基材线路相连,柔性基材上可以使用25μm间距的线路,也可以使用50μm或更大间距的线路,这将显著降低对柔性基材和柔性线路精度的要求;两者相结合,能极大地降低cof产品的工艺难度和综合成本。新方法的优势:a)涉及的技术都属于成熟技术,在中国已经普及,材料供应和成本都适合做大规模生产。b)相较于传统pcb工艺来说,可加工出微米级的精密线路,轻易突破现有pcb/fpc行业的加工极限。c)相较于传统cog工艺来说,克服了ito线路电阻偏大的缺陷,大幅提高了细密线路的供电能力。

附图说明

68.图1为现有技术cog解决方案的结构示意图。

69.图2为本实用新型一种cof驱动模块的一个实施例的结构示意图。

70.图3为本实用新型一种cof驱动模块的实施例的cog玻璃的模块结构示意图。

71.图4为本实用新型一种cof显示模组的一个实施例的结构示意图。

72.图5为本实用新型一种cof显示模组的另一个实施例的结构示意图。

73.图6为本实用新型一种cof驱动模块的cog玻璃模块的一个实施例的加工过程的结构示意图。

74.图7为本实用新型一种cof驱动模块的cog玻璃模块的另一个实施例的加工过程的结构示意图。

75.图8为本实用新型一种cof显示模组的一个实施例的组装过程的示意图,单片。

76.图9为本实用新型一种cof显示模组的另一个实施例的组装过程的示意图,单片。

77.图10为本实用新型一种cof显示模组的卷料的组装过程的示意图。

78.图中:

[0079]1‑

显示面板;21

‑

fpc子模块;211

‑

第一fpc排线;2111

‑

镂空结构;212

‑

第二fpc排线;22

‑

cog驱动子模块;221

‑

cog玻璃;2211

‑

第一引线;2212

‑

第二引线;2213

‑

引线输入端焊盘;2214

‑

引线输出端焊盘;2215

‑

芯片输入端焊盘;2216

‑

芯片输出端焊盘;222

‑

驱动芯片;00

‑

焊盘;01

‑

导电线路;05

‑

一次感光胶;06

‑

二次感光胶;08

‑

ito玻璃;081

‑

ito层;082

‑

玻璃层;083

‑

导电层。

具体实施方式

[0080]

如图2~3所示:

[0081]

一种cof驱动模块,包括fpc子模块21和cog驱动子模块22,fpc子模块21包括第一fpc排线211和第二fpc排线212;

[0082]

cog驱动子模块22包括置于fpc子模块21上的cog玻璃221和置于cog玻璃221上的驱动芯片222,cog玻璃221设置有微米级的焊盘和导电引线;

[0083]

cog玻璃221分别与第一fpc排线211和第二fpc排线212连接;

[0084]

驱动芯片222的输入端通过cog玻璃221及第二fpc排线212连接至外部控制模块;

[0085]

驱动芯片222的输出端通过cog玻璃221及第一fpc排线211连接至外部的显示面板。cof的局部改用硬质基材。通过硬质基材和柔性基材混搭的方式,可以克服现有cof方案的瓶颈。

[0086]

本实施例中,cog玻璃221上设置有芯片输入端焊盘2215、芯片输出端焊盘2216、引线输入端焊盘2213和引线输出端焊盘2214;cog玻璃221设置有第一引线2211和第二引线2212,第一引线2211以扇出的方式连接芯片输出端焊盘2216和引线输出端焊盘2214,第二引线2212以扇入的方式引线输入端焊盘2213和芯片输入端焊盘2215。

[0087]

本实施例中,cog玻璃221与fpc子模块21的连接方式为三边邦定的包围式结构。

[0088]

如图2~4所示,本实用新型还提供了一种cof显示模组,包括上述cof驱动模块,还包括显示面板1,显示面板1与引线输出端焊盘2214连接,通过cof驱动模块提供驱动信号。

[0089]

本实用新型的实施方式

[0090]

下面结合附图1~10对本实用新型作进一步的说明。

[0091]

本实用新型提供了一种cof驱动模块。

[0092]

一种cof驱动模块,包括fpc子模块21和cog驱动子模块22,fpc子模块21包括第一

fpc排线211和第二fpc排线212;

[0093]

cog驱动子模块22包括置于fpc子模块21上的cog玻璃221和置于cog玻璃221上的驱动芯片222,cog玻璃221设置有微米级的焊盘和导电引线;

[0094]

cog玻璃221分别与第一fpc排线211和第二fpc排线212连接;

[0095]

驱动芯片222的输入端通过cog玻璃221及第二fpc排线212连接至外部控制模块;

[0096]

驱动芯片222的输出端通过cog玻璃221及第一fpc排线211连接至外部的显示面板。cof的局部改用硬质基材,通过硬质基材和柔性基材混搭的方式,可以克服现有cof方案的瓶颈。

[0097]

在硬质基材上可以加工出微米级的细密线路,这样就能够采用常规的、低成本的小尺寸ic,而不必选用cof专用的、高成本的ic。然后再通过扇入扇出的方式与柔性基材线路相连,柔性基材上可以使用25μm间距的线路,也可以使用50μm或更大间距的线路,这将显著降低对柔性基材和柔性线路精度的要求。两者相结合,能极大地降低了cof产品的工艺难度和综合成本。

[0098]

本实施例中,cog玻璃221上设置有芯片输入端焊盘2215、芯片输出端焊盘2216、引线输入端焊盘2213和引线输出端焊盘2214;cog玻璃221设置有第一引线2211和第二引线2212,第一引线2211以扇出的方式连接芯片输出端焊盘2216和引线输出端焊盘2214,第二引线2212以扇入的方式引线输入端焊盘2213和芯片输入端焊盘2215。

[0099]

引线输入端焊盘2213和引线输出端焊盘2214位于cog玻璃221的上表面的周侧;芯片输入端焊盘2215和芯片输出端焊盘2216位于cog玻璃221的上表面的非边缘位置;

[0100]

驱动芯片222的输入端焊盘通过邦定工艺连接至芯片输入端焊盘2215,驱动芯片222的输出端焊盘通过邦定工艺连接至芯片输出端焊盘2216;

[0101]

引线输入端焊盘2213通过位于cog玻璃221上的扇入引线连接至芯片输入端焊盘2215,芯片输出端焊盘2216通过位于cog玻璃221上的扇出引线连接至引线输出端焊盘2214;

[0102]

引线输入端焊盘2213焊接第二fpc排线212的输出端引线;引线输出端焊盘2214焊接第一fpc排线211的输入端引线。

[0103]

本实施例中,芯片输入端焊盘2215、芯片输出端焊盘2216、引线输入端焊盘2213和引线输出端焊盘2214各自的数量都在2个以上;相邻的芯片输入端焊盘2215之间的距离为15μm;相邻的芯片输出端焊盘2216之间的距离为15μm;相邻的引线输入端焊盘2213之间的距离为150μm;相邻的引线输出端焊盘2214之间的距离为150μm。

[0104]

作为优选的替代方案,或根据实际需要,采用本实用新型提出的工艺,相邻的芯片输入端焊盘2215之间的距离也可以为5μm、8μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、48μm或50μm;相邻的芯片输出端焊盘2216之间的距离也可以为5μm、8μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、48μm或50μm;相邻的引线输入端焊盘2213之间的距离也可以为20μm、30μm、50μm、75μm、100μm、125μm、150μm、200μm、250μm、300μm、400μm或500μm;相邻的引线输出端焊盘2214之间的距离也可以为20μm、30μm、50μm、75μm、100μm、125μm、150μm、200μm、250μm、300μm、400μm或500μm。

[0105]

本实施例中,cog玻璃221与fpc子模块21的连接方式为四边邦定的全包围式结构。

[0106]

本实施例中,第一fpc排线211和第二fpc排线212设置有直连导电线路,直连导电

线路设置为电源线、地线或其它无需经过驱动芯片的线路。

[0107]

本实施例中,cog玻璃221的材质为钠钙玻璃,也可以用聚酰亚胺、酚醛树脂、玻璃纤维/环氧树脂、bt树脂、环氧树脂、硼硅玻璃、石英玻璃、蓝宝石、陶瓷、硅片,或导体、半导体基材加绝缘层的组合所替换;

[0108]

cog玻璃221上的焊盘和导电线路材质为铜、铬、镍、金、银、ito、mo、al/mo或半导体导电材料;或,cog玻璃221上的焊盘和导电线路材质为以ito层为基底,附加铜层、铬层、镍层、金层、银层、mo层、al/mo层或半导体导电材料层。

[0109]

如图4~10所示。

[0110]

实施例一,如图4所示。

[0111]

一种cof显示模组,包括显示面板1和上述cof驱动模块,显示面板1的输入端连接第一fpc排线211的输出端。

[0112]

实施例二,如图5所示。

[0113]

实施例三,如图8~9所示。

[0114]

实施例四,如图10所示。

[0115]

第一fpc排线211和/或第二fpc排线212的宽度方向的基材设置有半切、开槽或镂空结构2111,这样热胀冷缩时变形就不会积累过大,可以避免产生较大的应力,提高第一fpc排线211和/或第二fpc排线212与cog玻璃221及显示面板结合的可靠性。

[0116]

一种cof驱动模块的制造方法,包括:

[0117]

步骤a.在小块cog玻璃221上制作微米级的芯片焊盘、引线焊盘和导电引线,导电引线分为入输入引线和输出引线,芯片焊盘分为芯片输入端焊盘2215和芯片输出端焊盘2216,引线焊盘分为引线输入端焊盘2213和引线输出端焊盘2214;输入引线以扇入的形式连接引线输入端焊盘2213和芯片输入端焊盘2215,输出引线以扇出的形式连接芯片输出端焊盘2216和引线输出端焊盘2214;

[0118]

步骤b.将驱动芯片222邦定在cog玻璃221上,驱动芯片222上的焊盘和cog玻璃221上的芯片输入端焊盘2215和芯片输出端焊盘2216对应连接;

[0119]

步骤c.将第一fpc排线211和第二fpc排线212一端接口分别与引线焊盘对应连接;

[0120]

第二fpc排线212的另一端接口用于连接外部控制模块;第一fpc排线211的另一端接口用于连接显示面板,并向显示面板发送显示信号。

[0121]

本实施例中,步骤a中:在cog玻璃221上制作微米级的ito芯片焊盘、ito引线焊盘和ito导电引线;

[0122]

然后,通过沉铜、沉金、镀铜或镀金的方式在ito芯片焊盘、ito引线焊盘和ito导电引线上增加一层铜、金或其它类型的金属材料。

[0123]

优化线路的材质并把镀层增厚,在保证线路精度的前提下,可以极大地提高细密线路的导电性能。

[0124]

本实施例中,步骤a中:在cog玻璃221上制作微米级的ito芯片焊盘、ito引线焊盘和ito导电引线的ito层的厚度为10~1000nm。

[0125]

如图6所示。

[0126]

本实施例中,步骤a包括:

[0127]

步骤a1:在ito玻璃08上涂布一次感光胶05,图6c2,ito玻璃08包括ito层081和玻

璃层082,图6c1;

[0128]

步骤a2:一次曝光显影,去除芯片焊盘、引线焊盘和导电引线上部之外的感光胶层,图6c3;

[0129]

步骤a3:蚀刻芯片焊盘、引线焊盘和导电引线上部之外ito层,图6c4;脱模,去除芯片焊盘、引线焊盘和导电引线上部的感光胶层;

[0130]

步骤a4:涂布二次感光胶06,曝光、显影,去除芯片焊盘、引线焊盘和导电引线上部二次感光胶06,图6c5;

[0131]

步骤a5:在芯片焊盘、引线焊盘和导电引线的ito层上部添加导电层083,图6c5;去除二次感光胶,图6c6。

[0132]

如图7所示,步骤a1~a5被步骤a6~a10替换,导电层083的铜厚可以达到2μm:

[0133]

步骤a6:在ito玻璃08上涂布一次感光胶05,图7d1,ito玻璃08包括ito层081和玻璃层082;

[0134]

步骤a7:一次曝光显影,去除芯片焊盘、引线焊盘和导电引线上部的一次感光胶05,图7d2;

[0135]

步骤a8:在芯片焊盘、引线焊盘和导电引线的ito层上部添加导电层083,导电层083的厚度是ito层的厚度的5倍以上,7d3;

[0136]

步骤a9:彻底去除一次感光胶层05,图7d4;

[0137]

步骤a10:通过微蚀刻技术去除裸露的ito层,图7d5。

[0138]

本实施例中,cog玻璃221的材质为钠钙玻璃,也可以用聚酰亚胺、酚醛树脂、玻璃纤维/环氧树脂、bt树脂、环氧树脂、硼硅玻璃、石英玻璃、蓝宝石、陶瓷、硅片,或导体、半导体基材加绝缘层的组合所替换;

[0139]

cog玻璃221上的ito层为铜、铬、镍、金、银、mo、al/mo或半导体导电材料;或,cog玻璃221上的ito层为以ito层为基底,附加铜层、铬层、镍层、金层、银层、mo层、al/mo层或半导体导电材料层所替代。

[0140]

本实施例中,步骤c中,第一fpc排线211和第二fpc排线212位于同一卷柔性电路板上,步骤c以卷对卷的加工形式完成。

[0141]

本实施例中,芯片输入端焊盘2215、芯片输出端焊盘2216、引线输入端焊盘2213和引线输出端焊盘2214各自的数量都在2个以上;

[0142]

相邻的芯片输入端焊盘2215之间的典型距离为3~50μm;

[0143]

相邻的芯片输出端焊盘2216之间的典型距离为3~50μm;

[0144]

相邻的引线输入端焊盘2213之间的典型距离为15~1000μm;

[0145]

相邻的引线输出端焊盘2214之间的典型距离为15~500μm。

[0146]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1