车载电源装置的制作方法

1.本实用新型涉及电路板散热技术领域,特别涉及一种车载电源装置。

背景技术:

2.目前市面上车载大功率dcdc降压电源,工作时都会产生一定的热量,从而使电源内部温度迅速上升,如果不及时将该热量散发出去,电源就会持续的升温,器件就会因过热而失效。为了解决散热和效率问题,硬件工程师目前采用的方案是选择铝基pcb板、陶瓷pcb板、沉金pcb板来搭载dcdc降压电源电路,并将其固定在散热器表面,来降低电源内部的温度,但是这种方案造价成本高、安装较复杂、散热性能差、电源转换效率低。

技术实现要素:

3.本实用新型的主要目的是提供一种车载电源装置,旨在本实用新型提高了车载电源工作的散热性。

4.本实用新型提出一种车载电源装置,包括:

5.电路板,所述电路板具有器件面,所述器件面上设置有多个器件焊盘,用于安装车载电源电路中的器件;其中,

6.每个所述器件焊盘上均设置有多个过孔,多个所述过孔中均填充有导热介质。

7.可选地,所述电路板为喷锡覆铜pcb板,所述喷锡覆铜pcb板上设置有接地覆铜。

8.可选地,所述导热介质为导热树脂。

9.可选地,所述电路板还具有与所述器件面相对设置的散热面,所述车载电源装置还包括:

10.外壳,所述电路板设置于所述外壳内;

11.导热垫,所述导热垫设置于外壳内,所述导热垫与所述电路板的散热面之间涂覆导热硅脂并紧贴连接。

12.可选地,所述车载电源装置还包括:

13.金属散热板,所述金属散热板设置于所述外壳内;

14.所述金属散热板与所述导热垫背对所述电路板的一侧紧贴连接;

15.所述金属散热板与所述导热垫之间涂覆有导热硅脂。

16.可选地,所述车载电源装置还包括:

17.所述外壳内设置有螺纹孔,所述电路板、所述导热垫和所述金属散热板均在所述螺纹孔对应位置设置有通孔,通过固定螺丝穿过所述的外壳的螺纹孔以及所述电路板、所述导热垫和所述金属散热板的通孔,以将所述电路板、导热垫以及金属散热板与所述所述外壳连接固定。

18.可选地,所述固定螺丝的数量为多个,所述通孔和所述螺纹孔的数量与所述固定螺丝数量对应。

19.可选地,所述电路板上的通孔的周边设置有接地覆铜。

20.可选地,所述电路板的散热面对应多个所述器件焊盘的位置设置有电路板开窗。

21.可选地,所述电路板的器件面上还设置有多个散热焊盘,多个所述散热焊盘设置在多个所述器件焊盘的一侧。

22.本实用新型通过在电路板的器件焊盘上设置过孔阵列,以使器件在工作时,产生的热量能够通过金属过孔较快地传导至空气或者是其他散热器件上。同时,在金属过孔内填充导热介质,加快了热量传导至空气的速度,从而提高了电路板的散热性,保证了器件在工作时不会因为过热而失效,提高了器件工作的稳定性和使用寿命,进而提高了车载电源设备整体工作的稳定性、可靠性以及散热性能。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

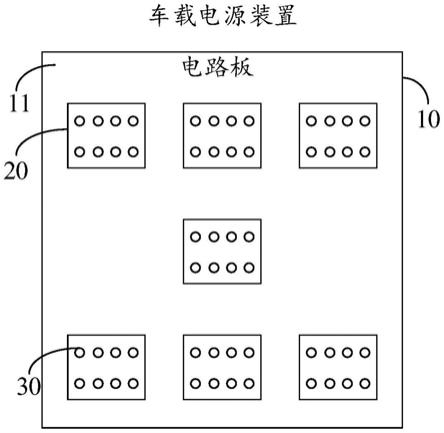

24.图1为本实用新型车载电源装置一实施例的结构示意图;

25.图2为本实用新型车载电源装置一实施例的结构示意图;

26.图3为本实用新型车载电源装置一实施例的结构示意图;

27.图4为本实用新型车载电源装置一实施例的结构示意图;

28.图5为本实用新型车载电源装置一实施例的结构示意图;

29.图6为本实用新型车载电源装置一实施例的结构示意图。

30.附图标号说明:

31.标号名称标号名称10电路板11电路板的器件面12电路板的散热面20器件焊盘30过孔40外壳50导热垫60金属散热板70固定螺丝80散热焊盘

32.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.提高车载电源工作的散热性,本实用新型提出一种车载电源装置。

35.参考图1,在一实施例中,本实用新型提出的车载电源装置包括电路板10。

36.电路板10具有器件面11,器件面11上设置有多个器件焊盘20,用于安装车载电源电路中的器件。

37.其中,每个器件焊盘20上均设置有多个过孔30,多个过孔30中均填充有导热介质。

38.需要特别指出,车载电源电路在工作中,部分器件例如电感器、电容器、场效应管、平面变压器等会产生大量的热量,大量的热量聚集在器件周围会使器件的温度上升,器件温度一旦过热,就可能发生器件失效导致电源工作效率变低甚至器件烧毁。

39.在本实施例中,可以选用铜作为过孔30的材料,并且可以只在发热量较大器件的器件焊盘20上设置多个过孔30,从而降低电路板10生产的成本。多个过孔30可以在器件焊盘20上以一定间距依次排列形成过孔30阵列,以提高过孔30的散热效率。

40.在本实施例中,不同器件的器件焊盘20上过孔30大小可以不一,发热量较大的器件,其过孔30的直径可以大于发热量较小器件的过孔30直径,例如场效应管的器件焊盘20上的过孔30可以设计为0.4mm/0.6mm,电容器的器件焊盘20上的过孔30可以设计为0.35mm/0.5mm,在帮助发热量大的器件更快进行散热的同时,还能提高电流负载能力,减小阻抗,提高器件的工作效率。

41.在本实施例中,导热介质可以采用硅脂、树脂等材料,多个过孔30可以采用树脂塞孔,并且采用表面覆铜并盖油的工艺,由于导热介质例如树脂具有较好的导热性能,所以在器件工作时,过孔30与填充在过孔30内的树脂能够更快地将器件工作产生的热量传导至空气中,减少热量在器件周围的聚集,降低了器件的工作温度,从而提高了器件工作的稳定性与安全性,进而提高了车载电源工作的稳定性。同时,由于在电路板10上设置过孔30和导热的树脂来提高电路板10的散热性能,故电路板10可以采用较为便宜的fr-4材质玻纤板,以节省了成本,并且无需额外在设置较为结构复杂的散热器,从而减小了设备的整体体积。

42.此外,由于在过孔30内填充了树脂,所以在电路板10进行贴片操作时,钢网上的锡膏不会顺着器件焊盘20上的通孔渗漏并凝结在电路板10的另一侧,减少了贴片时器件虚焊的情况,提高了生产的良品率。

43.本实用新型通过在电路板10的器件焊盘20上设置过孔30阵列,以使器件在工作时,产生的热量能够通过金属过孔30较快地传导至空气或者是其他散热器件上。,同时,在金属过孔30内填充导热介质,更加加快了热量传导至空气的速度,从而提高了电路板10的散热性,保证了器件在工作时不会因为过热而失效,提高了器件工作的稳定性和使用寿命,进而提高了车载电源设备整体工作的稳定性、可靠性以及散热性能。

44.参考图2,在一实施例中,电路板10为喷锡覆铜pcb板,喷锡覆铜pcb板上设置有接地覆铜。

45.在本实施例中,电路板10为喷锡覆铜pcb板,喷锡覆铜pcb板是通过铜箔实现器件之间的电连接,并且在铜箔走线的位置盖油从而保护铜箔,铜箔的厚度可以实际的设计需求进行选择,铜箔的厚度越厚,过流能力越大、散热性能越好,例如选择为3盎司厚度的铜箔。同时,在需要与器件连接的铜箔上设置有助焊层,助焊层的材料为锡。

46.需要特别指出,在电路板10的设计中,当线路铺设完毕后,还会空余有一定的板面空间,此时可以在整个电路板10上地线覆铜,从而减小地线阻抗。同时,由于在电路板10的空白位置设置了接地覆铜,可以增大铜箔的面积,从而提高了电路板10的散热性能。

47.特别指出的是,在本实施例中,由于在电路板10上覆盖的为接地覆铜,所以在电路板10设计中,尽量保证将器件接地焊盘摆放整齐,尽量使一块接地覆铜就能够覆盖所有器件的地线信号,提高电流负载能力,减小线路整体压降,在提高了散热性的同时,还能够提高电源的转换效率。

48.通过上述设置,能够增大电路板10上的铜箔面积,在车载电源工作时,车载电源电路中的大功率器件产生的热量可以通过喷锡覆铜pcb板较快地传导出去,从而提高了电路板10的散热性能,保证了车载电源电路中的器件在工作中的稳定性和安全性,进而提高了车载电源设备工作的稳定性。

49.在另一实施例中,由于车载电源中电路中有高频开关电源器件比如dc-dc芯片,所以接地覆铜具体可以为网格式覆铜,以降低对于高频开关电源器件的干扰,可以有效地提高车载电源的电源转换效率。

50.在另一实施例中,由于电路板10上的可能还设置有正负极焊盘,需要在生产时由产线员工进行手工焊接操作,所以在接地覆铜时,可以将负极焊盘与接地覆铜的连接方式设计为十字架连接,从而有利于手工焊接的操作,防止因为散热过快导致手工焊接效率低和虚焊情况的出现,提高了生产的效率和良品率。

51.参考图3,在一实施例中,电路板10还具有与器件面11相对设置的散热面12,车载电源装置还包括:

52.外壳40,电路板10设置于外壳40内;

53.导热垫50,导热垫50设置于外壳40内,导热垫50与电路板10的散热面12之间涂覆导热硅脂并紧贴连接。

54.在本实施例中,外壳40可以选用选择铜、铁、铝等金属材质,例如5mm厚度的铝合金6061-t5,外壳40内部设置有车载电源的电路板10,电路板10可以与外壳40紧贴设置。同时,铝合金6061-t5材质的外壳40具有快速吸热和快速散热的功能,在车载电源工作中,车在电源电路中大功率的器件产生的热量可以较快地从电路板10传导至铝合金6061-t5材质的外壳40上,再由外壳40将热量传导至空气中,以保证在工作中的车载电源电路的器件不会因为过热而失效,提高了电路板10和车载电源的散热性能,进而提高了车载电源工作的稳定性。

55.在本实施例中,导热垫50可以采用导热硅脂、矽胶布等材料,导热垫50夹在电路板10与外壳40或者电路板10与金属散热板60之间,起到电路板10与外壳40或者与金属散热板60之间减震、绝缘、填充等作用。同时,在实际应用中,还可以根据外壳40内部的不同结构,选用不同厚度和不同形状的导热垫50以适配电路板10与外壳40或者电路板10与金属散热板60之间的装配,从而达到最佳的散热效果。此外,导热垫50与电路板10的散热面11之间还可以涂覆有导热硅脂,以加快热量传导的速度,提高散热的效果。

56.参考图3,在一实施例中,车载电源装置还包括:

57.金属散热板60,金属散热板60设置于外壳40内、

58.金属散热板60与导热垫50背对电路板10的一侧紧贴连接、

59.金属散热板60与导热垫50之间涂覆有导热硅脂。

60.在本实施例中,金属散热板60的材质可以选择铜、铁、铝等金属材质,例如5mm厚度的铝合金6061-t5板。金属散热板60和导热垫50可以采用粘贴物粘连紧贴连接,由于金属具有良好的导热性能,能够较快地将导热垫50传递来的热量传导至外壳40上,且金属散热板60和导热垫50紧贴设置,更进一步加快了热量传导的速度。此外,金属散热板60和导热垫50之间还可以涂覆有导热硅脂,以加快热量传导的速度,提高散热的效果。

61.通过上述设置,能够在车载电源工作时,加快电路板10和导热垫50上热量的传递,

从而尽快将热量传导至车载电源的外壳40上,从而提高了电路板10的散热性,保证了车载电源电路中的器件在工作时的稳定性和可靠性。此外,采用金属散热板60作为金属散热器,结构上较为简单,能够较好地适应外壳40内部的支架结构,提高了安装的便利性,并且采购成本较低,整体降低了车载电源设备的生产成本。

62.参考图3和图4,在一实施例中,车载电源装置还包括:

63.外壳40内设置有螺纹孔,电路板10、导热垫50和金属散热板60均在螺纹孔对应位置设置有通孔,通过固定螺丝70穿过的外壳40的螺纹孔以及电路板10、导热垫50和金属散热板60的通孔,以将电路板10、导热垫50以及金属散热板60与外壳40连接固定。

64.在本实施例中,固定螺丝70可以选用无锈钢三组合盘头十字自攻锁紧螺钉,无锈钢三组合盘头十字自攻锁紧螺钉穿过电路板10、导热垫50和金属散热板60再与外壳40上的螺纹孔固定连接,从而使电路板10、导热垫50和金属散热板60与外壳40固定连接在一起的同时,还将电路板10、导热垫50和金属散热板60紧贴在了一起。同时,无锈钢三组合盘头十字自攻锁紧螺钉具有自攻作用、小力矩和高锁紧的性能,便于用户进行组装。

65.通过上述设置,能够将电路板10、导热垫50和金属散热板60紧贴在一起,以使电路板10上电源电路工作时,产生的热量能较快的通过充满树脂的过孔30,依次经过电路板10、导热垫50、金属散热板60传导在外壳40上,从而保证车载电源电路的器件在工作时,不会因为过热而失效。同时,由于螺丝本身也是金属件,电源电路工作时,器件发出的热量一部分会顺着电路板10传导至螺丝上,再由螺丝将其传导外壳40上,从而进一步加快了热量地传递速速,提高了电路板10的散热性,进而提高了车载电源工作的散热性。此外,在车载电源设备组装时,可以直接将固定螺丝70依次穿过电路板10、导热垫50和金属散热板60的通孔从而将电路板10稳定的固定在外壳40上,安装简单,提高了组装的便利性。

66.特别指出,在另一实施例中,参考图3,电路板10上的通孔的周边设置有接地覆铜,由上述实施例可知,在电路板10上设置接地覆铜可以扩大铜箔的面积,从而加快热量传导的速度,同理,在通孔外的电路板10上覆盖接地覆铜,能够更快更好地将热量传递到固定螺丝70,再通过金属材质的固定螺丝70将热量传导至外壳40上,更进一步提高了电路板10的散热性和使用寿命,保证了车载电源电路中的器件在工作时不会因为过热而失效,提高了器件工作的稳定性和使用寿命,从而更进一步的提高了车载电源工作的散热性、稳定性和安全性。此外,可以理解的是,固定螺丝70的数量可以为多个,通孔和螺纹孔的数量与固定螺丝70数量对应,固定螺丝70数量越多,起到的散热效果就越好。

67.参考图5,在一实施例中,电路板10的散热面12对应多个器件焊盘20的位置设置有电路板10开窗。

68.在本实施中,电路板10的散热面12设置有电路板10开窗,电路板10开窗的面积可以与对应的器件焊盘20面积一致,也可以大于或者小于器件焊盘20的面积,电路板10开窗与器件焊盘20通过过孔30实现电连接。由于过孔30的内壁为金属铜材,能够将车载电源电路的器件工作时发出的热量传导至电路板10的散热面12,且散热面12的电路板10开窗为金属材质,所以具有更好的热传导性,能够更快的将器件工作产生的热量传导至与散热面12紧贴设置的导热垫50上。

69.电路板10开窗可以为覆铜开窗,即在电路板10散热面12相对多个器件焊盘20的位置设置铜箔,并去除阻焊层将铜箔直接暴露在空气中,铜箔与对应的器件焊盘20通过过孔

30阵列电连接,从而加快传导器件工作时产生的热量;此外,电路板10开窗可以不仅仅是单纯的为覆铜开窗,还可以在暴露的铜箔表面设置有助焊层,助焊层为锡材料,起到额外散热器的作用,能够加快热量的传导速度。

70.通过上述设置,在车载电源电路工作时,能够将电路中大功率、大功耗的器件产生的热量较快的传导至导热垫50、金属散热板60和外壳40上,从而提高电路板10的散热性能,保证器件不因过热而失效,更进一步地提高了器件工作的可靠性与安全性,进而提高了车载电源设备工作的稳定性和散热性。同时,由上述实施例可知,过孔30内填充有导热介质,那么在贴片时,钢网上的锡膏不会因为过孔30阵列渗漏到散热面12,也不会在电路板10开窗上融化并冷却固定在电路板10开窗上,保证了电路板10的厚度和良品率。

71.参考图6,在一实施例中,电路板10的器件面11上还设置有多个散热焊盘80,多个散热焊盘80设置在多个器件焊盘20的一侧。

72.在本实施例中,散热焊盘80可以设计为方形、长条形,并且部分与器件焊盘20重叠在一起,另一部分突出器件焊盘20。在一个器件焊盘20上可以同时设置多个散热焊盘80,在贴片后,每个散热焊盘80都直接暴露在pcb板表面中,不仅仅可以额外增加铜箔面积,同时还增加了助焊层的面积,从而更进一步的提高电路板10的散热性能。

73.通过上述设置,在车载电源电路中的大功率、大功耗器件工作发热时,被器件覆盖焊盘20上的热量,一部分由重叠的散热焊盘80传导至空气中,从而进一步地提高了器件工作时的散热性能,进而提高了车载电源工作的散热性和稳定性。

74.以上所述仅为本实用新型的可选实施例,并不局限于本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1