对由可导电材料制成的工件进行感应式加热的凹面装置的制作方法

1.本实用新型涉及感应式加热领域,具体为对由可导电材料制成的工件进行感应式加热的凹面装置。

背景技术:

2.感应加热器(简称感应器)是一种电感线圈,它能通过合理分布感应磁场来满足各种加热工艺,是实现各类感应加热工艺的关键部件,也是必须部件,它的性能直接关系到加热工艺的优良。其基本工作原理是利用交变的电流产生交变的磁场,这个交变的磁场使其中的金属导体内部产生涡流,从而使金属工件迅速发热,一般而言加热的效果,有频率,电流,磁场共同决定。在感应加热的过程中,温度升高的只是被加热工件的金属部分,感应加热器本身也会有热量,大多感应器使用工作中需通冷却水降温,被加热工件的非金属部分并不发热。而现有的感应加热器功能比较单一,灵活性差,不能对流水线上活动的、导电材质制成的工件的加热,不能对不同形状的工件进行加热处理,在现有的技术应用中,线圈往往会出现由磁导材料构成的完整的或不完整的接地,它使磁场流动并能屏蔽磁场的某些特定区域。磁场集中在导电的区域,并能连接空隙或在分散区域连接空间。在上述所描述的感应装置中,工件主要位于感应式加热的线圈极的区域,这时,虽然可以利用线圈内部最大的磁通量用于加热,但是,如果遇到几何结构复杂的工件,它往往无法达到最佳的加热效果。

技术实现要素:

3.本实用新型的目的是针对现有技术的缺陷,提供对由可导电材料制成的工件进行感应式加热的凹面装置,以解决上述背景技术提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:对由可导电材料制成的工件进行感应式加热的凹面装置,包括缝隙感应器和工件,所述缝隙感应器的外壳向上有一条纵向的纵向缝隙,所述纵向缝隙的边界分别由两个侧向齿面和一个底构成,所述外壳的内部至少有一个同外壳形状相匹配的感应线圈,所述感应线圈产生磁场线,所述缝隙感应器的侧面安装有鼓风机,所述外壳上设有若干个外壳开孔。

5.作为本实用新型的一种优选技术方案,所述感应线圈都具有若干个由绕组线制成的线匝,所述感应线圈的线匝在外壳的侧向齿面区域内呈两组线匝截面,升压后,并列排布在面向纵向缝隙的感应面的电流方向一致,它们通过截面形状的线匝按螺旋缠绕的方式相互连接在一起,将敞开的矩形开孔环绕起来。

6.作为本实用新型的一种优选技术方案,所述感应面的下方存在一个由线匝组构成的一个夹紧面,用于加热工件的磁场线就排列在与之相邻的空气空间内,所选定的截面形状的线匝的感应面在侧向上保持间距、相向排列,共同构成缝隙形状的第一空气空间,它将外壳中的纵向缝隙包围并于之平行。

7.作为本实用新型的一种优选技术方案,所线匝组在其背对感应面的外侧被磁导通量器限制,所述通量器为铁磁材料并具备电绝缘的特性。

8.作为本实用新型的一种优选技术方案,所述通量器在其背对空气空间的那个外侧,它有一部分被导磁通量器限制,所述通量器采用铁氧体材料或铁磁复合材料。

9.作为本实用新型的一种优选技术方案,所述缝隙感应器在外壳内部有两个感应线圈,其绕组通过电缆串联开通。

10.本实用新型的有益效果是:本实用新型为一个感应式的加热装置,通过至少一个带交流电的、由为数众多的绕组线线匝组成的感应线圈,对流水线上运动的由导电材料制成的工件进行感应式加热,感应线圈的线匝至少应有一组所选定的截面形状的线匝,它们在夹紧的状态下,面向待加热工件的有效感应面平行排列,其电流流向一致,并通过另外的线匝截面以螺旋或螺杆缠绕形式相互连在一起,并构成一个敞开的空气空间或包围磁导通量器构成的线圈铁心,可以适配工件的几何形状。

附图说明

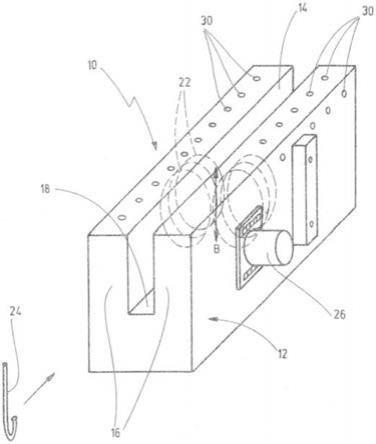

11.图 1为缝隙式感应器-感应加热装置图示;

12.图 2 为图 1 中缝隙线圈的一个垂直截面;

13.图 3 为图 1 和 2 中所示的缝隙感应器的第一种线圈构造形式的侧面;

14.图 4 为图 1 和 2 中所示的缝隙感应器的第二种线圈构造形式的侧面;

15.图 5a 为图 2 的一个垂直截面;

16.图 5b为图 1 和 5a 中所示的缝隙感应器的第三种线圈构造形式的侧面。

具体实施方式

17.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易被本领域人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

18.实施例:请参阅图1,本实用新型提供一种技术方案:对由可导电材料制成的工件进行感应式加热的凹面装置,包括缝隙感应器10和工件24,缝隙感应器10的外壳12向上有一条纵向的纵向缝隙14,纵向缝隙14的边界分别由两个侧向齿面16和一个底18构成,外壳12的内部至少有一个同外壳12形状相匹配的感应线圈20,感应线圈20产生磁场线22,缝隙感应器10的侧面安装有鼓风机26,外壳12上设有若干个外壳开孔30。

19.感应线圈20都具有若干个由绕组线制成的线匝32,感应线圈20的线匝32在外壳12的侧向齿面16 区域内呈两组线匝截面34,升压后,并列排布在面向纵向缝隙14的感应面36的电流方向一致,它们通过截面形状的线匝按螺旋缠绕的方式相互连接在一起,将敞开的矩形开孔42环绕起来。感应面36的下方存在一个由线匝组构成的一个夹紧面,用于加热工件24的磁场线22就排列在与之相邻的空气空间内,所选定的截面形状的线匝的感应面在侧向上保持间距、相向排列,共同构成缝隙形状的第一空气空间,它将外壳12中的纵向缝隙14包围并于之平行。所线匝32组在其背对感应面36的外侧被磁导通量器52限制,通量器52为铁磁材料并具备电绝缘的特性。通量器52在其背对空气空间的那个外侧,它有一部分被导磁通量器限制,通量器52采用铁氧体材料或铁磁复合材料。缝隙感应器10在外壳12内部有两个感应线圈20,其绕组通过电缆串联开通。

20.工作原理:对由可导电材料制成的工件进行感应式加热的凹面装置,图 1 所示的

是一台缝隙感应器(10),其外壳(12)向上有一条纵向的开口(14),

21.它的边界分别由两个侧向齿面(16)和一个底(18)构成,外壳(12)的内部至少有一个同外壳(12)形状相匹配的交流感应线圈(20,20

‘

),产生高频交变磁场 b,图 1 中显示了该磁场的部分磁场线(22)。通过交变磁场 b 可以使位于缝隙空间(14)中的工件(24)产生感应流,该感应流可以将工件加热至设定的温度,频率为 10-100 khz 的励磁电流由一台未标示在图中的电机生成,图 1 中还能看到一台鼓风机(26),由它向外壳吹入冷空气,冷空气沿着通道(28)进入并对感应线圈(20,20

‘

)进行冷却,受热后的空气再通过外壳开孔(30)向外排出。

22.图 2-图 5b 标示了缝隙感应器(10)的感应线圈(20,20

‘

)。每一感应线圈(20,20

‘

)都具有很多由绕组线制成的线匝(32),因其励磁频率高而被优先选用为高频绞合线。感应线圈(20,20’)的线匝(32)在外壳(12)的侧向齿面(16)区域内呈两组所选定的截面形式的线匝(34,34

‘

),升压后,并列排布在面向纵向开口(14)的有效感应面(36,36’),其电流方向一致,它们通过其它截面形状的线匝(38,38

‘

,40)按螺旋缠绕的方式相互连接在一起,将敞开的空气空间(42)环绕起来。在有效感应面(36,36

‘

)的下方存在一个由线匝组构成的一个夹紧面,用于加热工件(24)的磁场线(22)就排列在与之相邻的空气空间内。所选定的截面形状的线匝(34,34

‘

)的有效感应面(36,36’)在侧向上保持间距、相向排列,共同构成缝隙形状的空气空间(14

‘

),它将外壳(12)中的纵向缝隙包围并于之平行。

23.在图 2 和图 3 中能够看到,所选定的截面形状的线匝(34,34’)和其

24.它形状的线匝截面(38,38

‘

,40)在预留的、打开的下料口处形成一个中间带有矩形开孔的平面的矩形螺旋(42),其相邻的线匝截面在线匝矩形侧面的端头相对折呈 90

°

角,共同形成一条斜切线(44)。在竖立状态时,从预留的下料口层面向一侧弯 90

°

,将由所选定的截面形状的线匝(34,34’)构成的两个有效感应面(36,36

‘

)线圈组以及部分其它线匝截面(38,38’)组折成同线匝截面(34,34

‘

)平行的、同线匝截面(38,38’)垂直的弯曲线(48)。弯曲线(48)同开孔边缘(46)保持一定距离,并穿过敞开的空气空间(42)的中心开孔。另外的线匝截面(40)以感应线圈(20,20

‘

)的两端为界,在预留的下料层(50)划定出一个纵向缝隙(14)的同底部(18)平行的底部区域。

25.在图 1 中被部分显示出的交变磁场 b 的磁场线(22)由有效感应面(36,36

‘

)产生。图 2-图 5b 所示的构造的一个特点就是,其它的线匝截面(38,38

‘

,40)在它们面向缝隙内部的那一侧能向面对感应面的、待加热工件(24)夹紧。在这个区域中,磁场线根据电流的方向在线匝截面(38,38’,40)上。

26.为了优化效率并避免在外围区域产生不允许的加热,所选定的截面形状的线匝

27.(34,34

‘

)组在其背对有效感应面(36,36’)的外侧被磁导通量器(52)限制,该通量器为铁磁材料并具备电绝缘的特性。另外还有一项改进就是,通量器(38,38

‘

,40)在其背对空气空间的那个外侧,它有一部分被导磁通量器(54,56)限制。通量器(52,54,56)采用铁氧体材料或铁磁复合材料,它们均具备导磁和电绝缘的特性。这样就能保证其在交变磁场的作用下不会因产生涡流电流而被加热。

28.图 4 的构造例子和图 3 中的有区别,其不同就在于缝隙感应器在外壳(12)内部有两个感应线圈(20,20

‘

),其绕组通过电缆(60)串联开通。这样的排列的好处就是,如果缝隙感应器很长时,就能简化绕组的工作,额外地优化绕组,使其同待加热工件相适配。

29.图 5b 是缝隙感应器的另外一种设计形式,它同图 3 中的设计的区别就在于,不同线匝截面(34,38)中的绕组密度是不同的。在所选定的截面形状的线匝(34)组中,绕组(32)很密,而在线匝截面 38 和 40 中,绕组(32)之间保持一定的间距排列。不同的线匝截面原则上可以有多层绕组。这时,缝隙感应器内部就能有不同的通量密度,从而又额外增加了适配加热要求的可能性。

30.图 1-图 5b 所示的感应器,它们尤其适用于对流水线上的涂层金属工件的脱漆。

31.本实用新型为一个感应式的加热装置,通过至少一个带交流电的、由为数众多的绕组线线匝组成的感应线圈(20),对流水线上运动的由导电材料制成的工件进行感应式加热。为了能最佳地适配工件的几何形状,本实用新型中感应线圈(20)的线匝(32)至少应有一组所选定的截面形状的线匝(34,34

‘

),它们在夹紧的状态下,面向待加热工件的有效感应面(36, 36’)平行排列,其电流流向一致,并通过另外的线匝截面(38,38

‘

,40)以螺旋或螺杆缠绕形式相互连在一起,并构成一个敞开的空气空间(42)或包围磁导通量器构成的线圈铁心(42)。

32.上实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1