散热结构、驱动器及驱动系统的制作方法

1.本实用新型涉及散热技术领域,具体而言,涉及一种散热结构、驱动器及驱动系统。

背景技术:

2.380v、7.5kw大功率伺服驱动器的应用行业主要有:机械手行业(大型搬运)、光伏行业 (线切割收放卷)、机床行业(锻压机)、包装印刷行业(瓦楞纸切割机、模切机)、锂电行业 (卷绕机)等,其具体的应用要求为:过载能力强、运行速度快、稳定性要求高。

3.为了满足上述行业对驱动器的散热需求,380v、7.5kw大功率伺服的结构设计尤为重要,需要满足行业散热需求、包括功率板上的电容的散热和其他电子元件的散热。

4.目前,各厂家的结构设计与行业需求还有一定差距,很多厂商在大功率伺服器的散热上主要采用单一的风扇加散热器的结构,其散热效率较低,无法很好对电容进行散热,严重时甚至会导致驱动器损坏。

技术实现要素:

5.本实用新型的主要目的在于提供一种散热结构、驱动器及驱动系统,以解决现有技术中的驱动器的散热效率较低的问题。

6.为了实现上述目的,根据本实用新型的第一方面,提供了散热结构,散热结构包括:散热架,散热架包括安装面以及在安装面上延伸出来的主架体,主架体上沿远离安装面方向上依次设置有第一散热腔和第二散热腔;挡板,设置在第一散热腔和第二散热腔之间,以使第一散热腔和第二散热腔相互独立地散热;第一风扇,第一风扇至少部分设置在第一散热腔的一端;其中,第一散热腔内设置有包括与安装面平行且间隔设置的多个散热齿组成的散热组件,第一风扇吹出的至少部分的风进入任意相邻两个散热齿之间的间隙形成至少一个第一风道。

7.进一步地,散热结构还包括:第一安装架,设置在第一散热腔的一端,第一风扇安装在第一安装架用于对第一散热腔进行散热;或者,第二安装架,设置在第一散热腔的一端,其中,第二安装架至少部分延伸到第二散热腔,第一风扇安装在第二安装架用于同时对第一散热腔和第二散热腔进行散热;或者,第三安装架、第四安装架和第二风扇,第三安装架设置在第一散热腔的一端,第一风扇安装在第三安装架,第四安装架设置在第二散热腔的一端,第二风扇安装在第四安装架;或者,第五安装架和第二风扇,第五安装架设置在第一散热腔和第二散热腔的一端,第一风扇安装在第五安装架上对应第一散热腔,第二风扇安装在第五安装架上对应第二散热腔;进一步地,散热组件与散热架一体成型或可拆卸地连接。

8.进一步地,散热结构还包括支架,支架设置在第二散热腔内;其中,支架与第二安装架一体成型或可拆卸地连接;或,支架与第四安装架一体成型或可拆卸地连接;或,支架与第五安装架一体成型或可拆卸地连接。

9.进一步地,支架包括底板和设置在底板远离第一散热腔一侧的侧板,侧板、底板和挡板共同用于围成第二散热腔的第二风道。

10.进一步地,挡板与底板一体成型或固定连接;和/或,挡板与主架体一体成型或固定连接;和/或,侧板与底板一体成型或可拆卸地连接。

11.进一步地,侧板上设置有至少一个缺口,缺口用于避让线束;和/或,侧板上设置有至少一个卡钩,以用于固定线束。

12.根据本实用新型的第二方面,提供了一种驱动器,驱动器包括壳体和电路板,驱动器还包括:上述的散热结构,散热结构与壳体围合形成闭合空间用于放置电路板,第二散热腔和第一散热腔的进风口和出风口均通过壳体与外界连通。

13.进一步地,驱动器还包括制动电阻,制动电阻设置在第一散热腔或者第二散热腔内,以用于加速具有制动电阻的制动电路的散热。

14.进一步地,散热结构还包括支架,支架包括用于围成第二散热腔的底板;驱动器包括至少一个电容,电容的至少部分设置在第二散热腔内,底板上设置有至少一个用于供电容穿过的避让孔,电容的穿过避让孔后伸入第二散热腔内散热。

15.进一步地,壳体还包括第一风扇保护罩,第一风扇和第一风扇保护罩均可拆卸地依次安装在散热结构的第一安装架上或第二安装架上或第三安装架上或第五安装架上;和/或,壳体还包括第二风扇保护罩,向第二散热腔送风的第二风扇和第二风扇保护罩均可拆卸地依次安装在散热结构的第四安装架上或第五安装架上。

16.进一步地,电路板包括:功率板和控制板;其中,功率板和控制板均设置在壳体内且分别位于散热结构的散热架的主架体的相对两侧,控制板位于散热结构的第二散热腔远离第一散热腔的一侧。

17.根据本实用新型的第三方面,提供了一种驱动系统,适用于上述的驱动器。

18.应用本实用新型的技术方案,本实用新型的散热结构包括:散热架,散热架包括安装面以及在安装面上延伸出来的主架体,主架体上沿远离安装面方向上依次设置有第一散热腔和第二散热腔;挡板,设置在第一散热腔和第二散热腔之间,以使第一散热腔和第二散热腔相互独立地散热;第一风扇,第一风扇至少部分设置在第一散热腔的一端;其中,第一散热腔内设置有包括与安装面平行且间隔设置的多个散热齿组成的散热组件,第一风扇吹出的至少部分的风进入任意相邻两个散热齿之间的间隙形成至少一个第一风道。本专利提供一种新型的交流伺服驱动器,可以较好地解决v大功率伺服驱动系统的散热效率问题。一方面,第一散热腔的第一风扇直接对散热组件吹风:保证第一风扇的风力集中在散热组件上,防止风道混乱造成的散热不足;另一方面,第二散热腔为用于对电容散热的独立散热风道,其通过挡板与散热组件隔离开,提升了对电容的散热效率,避免了因风道混乱导致的散热不集中;整体上提高了对驱动器的散热效率,满足了大功率伺服驱动器应用时的散热需求,解决了现有技术中的驱动器的散热效率较低的问题。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

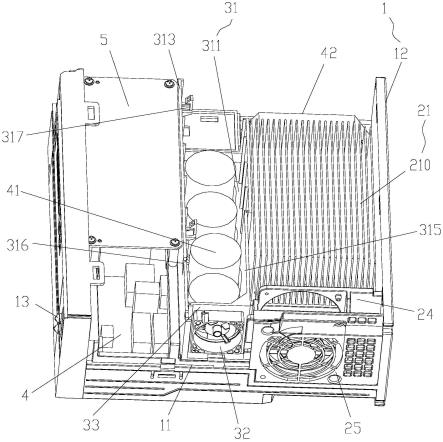

20.图1示出了根据本实用新型的散热结构的第一个实施例在安装有电路板、支架和挡板时的结构示意图;

21.图2示出了图1所示的散热结构在包括支架时在第一个方向的结构示意图;

22.图3示出了图1所示的散热结构在包括支架时在第二个方向的结构示意图;

23.图4示出了图1所示的散热结构在不包括支架时的结构示意图;

24.图5示出了图1所示的散热结构在第二散热部仅安装有挡板时的结构示意图;以及

25.图6示出了图2所示的散热结构的剖视图。

26.其中,上述附图包括以下附图标记:

27.1、散热架;11、主架体;12、基板;13、接地部件;

28.21、散热组件;210、散热齿;22、第一风扇;23、散热空间;24、第一安装架;25、第一风扇保护罩;

29.31、支架;311、底板;313、侧板;315、挡板;316、缺口;317、卡钩;318、避让孔; 32、第二风扇;33、第四安装架;

30.4、功率板;41、电容;42、制动电阻;5、控制板。

具体实施方式

31.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

32.如图1至图6所示,本实用新型提供了散热结构,散热结构包括:散热架1,散热架1包括安装面以及在安装面上延伸出来的主架体11,主架体11上沿远离安装面方向上依次设置有第一散热腔和第二散热腔;挡板315,设置在第一散热腔和第二散热腔之间,以使第一散热腔和第二散热腔相互独立地散热;第一风扇22,第一风扇22至少部分设置在第一散热腔的一端;其中,第一散热腔内设置有包括与安装面平行且间隔设置的多个散热齿210组成的散热组件21,第一风扇22吹出的至少部分的风进入任意相邻两个散热齿210之间的间隙形成至少一个第一风道。

33.本实用新型的散热结构包括:散热架1,散热架1包括安装面以及在安装面上延伸出来的主架体11,主架体11上沿远离安装面方向上依次设置有第一散热腔和第二散热腔;挡板315,设置在第一散热腔和第二散热腔之间,以使第一散热腔和第二散热腔相互独立地散热;第一风扇22,第一风扇22至少部分设置在第一散热腔的一端;其中,第一散热腔内设置有包括与安装面平行且间隔设置的多个散热齿210组成的散热组件,第一风扇22吹出的至少部分的风进入任意相邻两个散热齿210之间的间隙形成至少一个第一风道。本专利提供一种新型的交流伺服驱动器,可以较好地解决380v大功率伺服驱动系统的散热效率问题。一方面,第一散热腔的第一风扇22直接对散热组件21吹风:保证第一风扇22的风力集中在散热组件21上,防止风道混乱造成的散热不足;另一方面,第二散热腔为用于对电容散热的独立散热风道,其通过挡板315与散热组件21隔离开,提升了对电容的散热效率,避免了因风道混乱导致的散热不集中;整体上提高了对驱动器的散热效率,满足了大功率伺服驱动器应用时的散热需求,解决了现有技术中的驱动器的散热效率较低的问题。

34.其中,散热架1包括基板12,基板12位于主架体11的一端且与主架体11连接,基板12 位于第一散热腔远离第二散热腔的一侧,以用于围成第一散热腔;主架体11远离基板12

的一端设置有接地部件13,接地部件13用于连接接地线。

35.本实用新型的散热结构的具体实施例如下:

36.实施例一

37.本实施例的散热结构包括:散热架1,散热架1包括安装面以及在安装面上延伸出来的主架体11,主架体11上沿远离安装面方向上依次设置有第一散热腔和第二散热腔;挡板315,设置在第一散热腔和第二散热腔之间,以使第一散热腔和第二散热腔相互独立地散热;第一风扇22,第一风扇22至少部分设置在第一散热腔的一端;其中,第一散热腔内设置有包括与安装面平行且间隔设置的多个散热齿210组成的散热组件,第一风扇22吹出的至少部分的风进入任意相邻两个散热齿210之间的间隙形成至少一个第一风道。

38.实施例二

39.本实施例是对实施例一的进一步限定,在本实施例中,散热结构还包括:第一安装架24,设置在第一散热腔的一端,第一风扇22安装在第一安装架24用于对第一散热腔进行散热。

40.实施例三

41.本实施例是对实施例一的进一步限定,本实施例与实施例二的区别在于安装架的具体结构的不同,在本实施例中,散热结构还包括:第二安装架,设置在第一散热腔的一端,其中,第二安装架至少部分延伸到第二散热腔,第一风扇22安装在第二安装架用于同时对第一散热腔和第二散热腔进行散热。

42.实施例四

43.本实施例是对实施例一的进一步限定,本实施例与实施例二和三的区别在于安装架的具体结构的不同和第二风扇32的设置,在本实施例中,散热结构还包括:第三安装架、第四安装架33和第二风扇32,第三安装架设置在第一散热腔的一端,第一风扇22安装在第三安装架,第四安装架33设置在第二散热腔的一端,第二风扇32安装在第四安装架33。

44.实施例五

45.本实施例是对实施例一的进一步限定,本实施例与实施例二至四的区别在于安装架的具体结构的不同和第二风扇32的设置,在本实施例中,散热结构还包括:第五安装架和第二风扇32,第五安装架设置在第一散热腔和第二散热腔的一端,第一风扇22安装在第五安装架上对应第一散热腔,第二风扇32安装在第五安装架上对应第二散热腔;进一步地,散热组件与散热架1一体成型或可拆卸地连接。

46.实施例六

47.本实施例是对实施例二至五中任一个的进一步限定,在本实施例中,散热结构还包括支架31,支架31设置在第二散热腔内;其中,支架31与第二安装架一体成型或可拆卸地连接;或,支架31与第四安装架一体成型或可拆卸地连接;或,支架31与第五安装架一体成型或可拆卸地连接。

48.实施例七

49.本实施例是对实施例三的进一步限定,在本实施例中,支架31包括底板311和设置在底板311远离第一散热腔一侧的侧板313,侧板313、底板311和挡板315共同用于围成第二散热腔的第二风道。

50.实施例八

51.本实施例是对实施例四的进一步限定,在本实施例中,挡板315与底板311一体成型或固定连接;和/或,挡板315与主架体11一体成型或固定连接;和/或,侧板313与底板311一体成型或可拆卸地连接。

52.其中,第一风扇22和散热组件21之间间隔设置,以形成散热空间23,当将挡板315拆除时,第一散热腔和第二散热腔通过散热空间23相连通,以通过第一风扇22同时对第一散热腔和第二散热腔进行散热。

53.实施例九

54.本实施例是对实施例七或八的进一步限定,在本实施例中,侧板313上设置有至少一个缺口316,缺口316用于避让线束。

55.实施例十

56.本实施例是对实施例七或八的进一步限定,本实施例与实施例九的区别在于卡线结构的设置,在本实施例中,侧板313上设置有至少一个卡钩317,以用于固定线束。

57.实施例十一

58.本实施例是对实施例七或八的进一步限定,本实施例是实施例九和十的结合,在本实施例中,侧板313上设置有至少一个缺口316,缺口316用于避让线束;且侧板313上设置有至少一个卡钩317,以用于固定线束。

59.本实用新型提供了一种驱动器,驱动器包括壳体和电路板,驱动器还包括:上述的散热结构,散热结构与壳体围合形成闭合空间用于放置电路板,第二散热腔和第一散热腔的进风口和出风口均通过壳体与外界连通,第一风扇22和第二风扇32分别设置在第一散热腔和第二散热腔的进风口处。

60.具体地,驱动器为交流伺服驱动器。

61.本实用新型的驱动器的具体实施例如下:

62.实施例一

63.本实用新型的驱动器包括壳体和电路板,驱动器还包括:上述的散热结构,散热结构与壳体围合形成闭合空间用于放置电路板,第二散热腔和第一散热腔的进风口和出风口均通过壳体与外界连通。

64.实施例二

65.本实施例是对实施例一的进一步限定,在本实施例中,驱动器还包括制动电阻42,制动电阻42设置在第一散热腔或者第二散热腔内,以用于加速具有制动电阻的制动电路的散热。

66.实施例三

67.本实施例是对实施例一的进一步限定,在本实施例中,散热结构还包括支架31,支架31 包括用于围成第二散热腔的底板311;驱动器包括至少一个电容41,电容41的至少部分设置在第二散热腔内,底板311上设置有至少一个用于供电容41穿过的避让孔318,电容41的穿过避让孔318后伸入第二散热腔内散热。

68.实施例四

69.本实施例是对实施例一的进一步限定,在本实施例中,壳体还包括第一风扇保护罩25,第一风扇22和第一风扇保护罩25均可拆卸地依次安装在第一安装架24上或第二安装架上或第三安装架上或第五安装架上。

70.实施例五

71.本实施例是对实施例一的进一步限定,本实施例与实施例四的区别在于第二风扇保护罩的设置,在本实施例中,壳体还包括壳体还包括第二风扇保护罩,向第二散热腔送风的第二风扇32和第二风扇保护罩均可拆卸地依次安装在散热结构的第四安装架上或第五安装架上。

72.实施例六

73.本实施例是对实施例一的进一步限定,本实施例是实施例四和五的结合,在本实施例中,壳体还包括第一风扇保护罩25和第二风扇保护罩,其中,第一风扇22和第一风扇保护罩25 均可拆卸地依次安装在第一安装架24上或第二安装架上或第三安装架上或第五安装架上;向第二散热腔送风的第二风扇32和第二风扇保护罩均可拆卸地依次安装在散热结构的第四安装架上或第五安装架上。

74.实施例七

75.本实施例是对实施例一至六中任一个的进一步限定,在本实施例中,电路板包括:功率板4和控制板5;其中,功率板4和控制板5均设置在壳体内且分别位于散热结构的散热架1 的主架体11的相对两侧,控制板5位于散热结构的第二散热腔远离第一散热腔的一侧。

76.本实用新型还提供了一种驱动系统,适用于上述的驱动器。

77.具体地,本实用新型的驱动系统为380v大功率伺服驱动系统。

78.从以上的描述中,可以看出,本实用新型上述的实施例实现了如下技术效果:

79.本实用新型的散热结构包括:散热架1,散热架1包括安装面以及在安装面上延伸出来的主架体11,主架体11上沿远离安装面方向上依次设置有第一散热腔和第二散热腔;挡板315,设置在第一散热腔和第二散热腔之间,以使第一散热腔和第二散热腔相互独立地散热;第一风扇22,第一风扇22至少部分设置在第一散热腔的一端;其中,第一散热腔内设置有包括与安装面平行且间隔设置的多个散热齿210组成的散热组件,第一风扇22吹出的至少部分的风进入任意相邻两个散热齿210之间的间隙形成至少一个第一风道。本专利提供一种新型的交流伺服驱动器,可以较好地解决380v大功率伺服驱动系统的散热效率问题。一方面,第一散热腔的第一风扇22直接对散热组件21吹风:保证第一风扇22的风力集中在散热组件21上,防止风道混乱造成的散热不足;另一方面,第二散热腔为用于对电容散热的独立散热风道,其通过挡板315与散热组件21隔离开,第二风扇用于为电容进行散热,提升了对电容的散热效率,避免了因风道混乱导致的散热不集中;整体上提高了对驱动器的散热效率,满足了大功率伺服驱动器应用时的散热需求,解决了现有技术中的驱动器的散热效率较低的问题。

80.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

81.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明

书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

82.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

83.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

84.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

85.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1