PCB板屏蔽罩和PCB模组的制作方法

pcb板屏蔽罩和pcb模组

技术领域

1.本实用新型涉及电子组装技术领域,特别涉及一种pcb板屏蔽罩和pcb模组。

背景技术:

2.在进行smt(表面贴装技术)贴片时,通常需要使用焊锡将屏蔽罩焊接至pcb(印制电路板)主板上,以防止pcb板受到外界的信号干扰。然而,现有的屏蔽罩与pcb进行焊接的接触面通常为平面,故在焊接时焊锡与屏蔽罩接触的有效面积较小,在焊接时无法抓取足够的焊锡,故在进行二次过炉时会出现屏蔽罩侧壁翘曲的现象,影响成品质量,浪费资源。

技术实现要素:

3.本实用新型要解决的技术问题是为了克服现有技术中的屏蔽罩的侧壁与焊锡接触面的面积较小的缺陷,提供一种pcb板屏蔽罩和pcb模组。

4.本实用新型是通过下述技术方案来解决上述技术问题:

5.第一方面,本实用新型提供一种pcb板屏蔽罩,包括若干个侧壁,至少一个所述侧壁与焊锡接触的面被设置为具有若干个凹槽。

6.较佳地,所有所述侧壁与焊锡接触的面均被设置为具有若干个凹槽。

7.较佳地,所述若干个凹槽以相同的间隔进行设置。

8.较佳地,所述间隔的长度范围为1.5-2.5mm。

9.较佳地,所述凹槽为燕尾槽。

10.较佳地,所述燕尾槽的上部长度为0.5mm,所述燕尾槽的下部长度为0.9mm。

11.较佳地,所述若干个凹槽的深度相同。

12.较佳地,所述侧壁的两端的端点位置与距离最近的凹槽之间的距离大于预设阈值。

13.较佳地,所述侧壁的材料为洋白铜。

14.第二方面,本实用新型提供一种pcb模组,包括pcb板和如上所述的pcb板屏蔽罩,所述pcb板屏蔽罩焊接在所述pcb板上。

15.本实用新型的积极进步效果在于:本实用新型中的pcb板屏蔽罩通过为至少一个与焊锡接触的侧壁的接触面设置若干个凹槽,增加pcb板屏蔽罩侧壁与焊锡之间的有效接触面积,从而能够使得该pcb板屏蔽罩更好地抓取pcb板上的焊锡,以增强将pcb板屏蔽罩焊接至pcb板上时的焊接强度,避免了在进行二次过炉时出现的pcb板屏蔽罩侧壁翘曲的现象,提升成品质量,节约资源。

附图说明

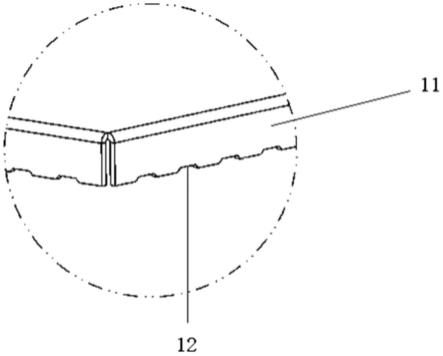

16.图1为本实用新型一示例性实施例的pcb板屏蔽罩的结构示意图。

17.图2为图1中的a处局部放大示意图。

18.图3为本实用新型一实施例的pcb模组的的结构示意图。

19.图4为图3中的b处局部放大示意图。

具体实施方式

20.下面举个示例性实施例,并结合附图来更清楚完整地说明本实用新型。图1和图2示出了本实用新型一示例性实施例的pcb板屏蔽罩及其侧壁的结构示意图。其中,图2为图1中包括侧壁11的a部分按一定比例局部放大后的示意图。

21.参见图2,上述pcb板屏蔽罩包括若干个侧壁11,至少一个侧壁11与焊锡接触的面被设置为具有若干个凹槽12。

22.在进行pcb板屏蔽罩的焊接时,通常是将焊锡涂抹于pcb面板的预设焊接部位,然后将侧壁11与焊锡接触,从而进行焊接。因此,pcb板屏蔽罩能够与焊锡接触的面为固定平面,接触面积较小。

23.而在本示例性实施例中,通过在焊锡与侧壁11的接触面处设置凹槽12,有效地增大了二者的接触面积,从而使得相同情况下,凹槽部分增加的面积能够更多地抓取焊锡,从而增强焊接的强度,避免了在进行二次过炉时出现的pcb板屏蔽罩侧壁翘曲的现象,提升成品质量,节约资源。

24.此外,在本示例性实施例中,可以根据不同pcb板的走线情况,将任意个侧壁11设置为具有凹槽12,并且凹槽12可以为任意形状大小,以平衡焊接强度与屏蔽罩的加工难度,从而扩大本实施例中的pcb板屏蔽罩的适用范围。

25.在一个实施例中,所有侧壁11与焊锡接触的面均被设置为具有若干个凹槽12。具体地,在pcb板走线允许的情况下,可以将所有侧壁11均设置为包括凹槽12,从而进一步地增加pcb板屏蔽罩与pcb板之间的焊接强度。

26.在一个实施例中,若干个凹槽12以相同的间隔进行设置。在具体实施过程中,为了降低加工难度,可以以相同的间隔设置凹槽12;并且,以相同间隔设置的凹槽12可以使得每个凹槽12及其相邻的间隔部位需要的焊锡的量相同,避免在焊接时出现凹槽12之间焊锡溢出或焊锡不够的情况。

27.在一个实施例中,上述间隔的长度范围为1.5-2.5mm。将上述间隔的长度范围在设置为1.5-2.5mm,能够适配现有加工技术,进一步降低该屏蔽罩的加工难度。

28.在一个实施例中,凹槽12为燕尾槽。燕尾槽的上部长度为0.5mm,燕尾槽的下部长度为0.9mm。在具体实施过程中,经实验验证,将凹槽12加工为上部0.5mm、下部0.9mm的燕尾槽时,其抓取焊锡的效果较佳,且加工简便,能够有效地进一步平衡焊接强度与pcb板屏蔽罩的加工难度。

29.在一个实施例中,若干个凹槽12的深度相同。具体地,将若干个凹槽12设置为相同的深度,可以进一步在降低加工难度的同时,避免出现凹槽12之间在焊接时出现焊锡溢出或焊锡不够的情况。

30.在一个实施例中,侧壁11的两端的端点位置与距离最近的凹槽12之间的距离大于预设阈值。由于该pcb屏蔽罩的侧壁11的两端端点位置处为侧壁之间的相邻位置,因此,为了防止在该端点位置处因侧壁11沿z轴方向的长度过短而导致边缘容易发生翘曲,故本实施例中,将侧壁11的端点位置与最接近的凹槽12之间设置一定的距离,以避免出现上述情况。

31.需要说明的是,本实施例中的预设阈值可以根据实际情况进行设定,例如可以与凹槽12或凹槽12之间的间隔的长度相同。

32.在一个实施例中,侧壁11的材料为洋白铜。现有技术中,通常使用洋白铜作为pcb板屏蔽罩的材料,以使得该pcb板屏蔽罩具有良好的强度和延展性,能够通过盐雾测试。

33.因此,在本实施例中,选用洋白铜作为侧壁11的材料,以增强侧壁11的耐腐蚀性,能够基于现有的pcb板屏蔽罩进行凹槽加工以获得本实施例中的pcb板屏蔽罩的同时,进一步提高本实施例中的pcb板屏蔽罩与pcb板之间的焊接强度。

34.本实用新型还公开了一种pcb模组,如图2所示,包括pcb板和如上所述的pcb板屏蔽罩,该pcb板屏蔽罩焊接在所述pcb板上。其中,包括pcb板屏蔽罩1、焊锡2和pcb板3的圆形部分按照一定比例进行局部放大后的结构示意图如图4所示。

35.具体地,上述pcb模组通过加装pcb板屏蔽罩1后,能够在使用过程中实现屏蔽来自其他模组的信号的效果,从而可以更好地独立工作。并且,该pcb板屏蔽罩1通过为至少一个与焊锡2接触的侧壁的接触面设置若干个凹槽,增加了屏蔽罩1的侧壁与焊锡2之间的有效接触面积,从而能够使得该屏蔽罩更好地抓取pcb板上的焊锡2,以增强将pcb板屏蔽罩1焊接至pcb板3上时的焊接强度,避免了在进行二次过炉时出现的pcb板屏蔽罩1的侧壁翘曲的现象,提升成品质量,节约资源。

36.需要说明的是,前述实施例仅用于说明本实用新型的技术方案,而非对其进行限制;尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员应该理解,应当在不背离本实用新型的技术方案的范围内对前述实施例所记载的技术方案进行修改、或者对其中的部分或全部技术特征进行等同替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1