零件内置基板的制造方法及零件内置基板与流程

本发明涉及一种零件内置基板的制造方法及零件内置基板。

背景技术:

1、在专利文献1中公开了一种内置有ic芯片等电子零件的印刷线路板的制造方法。

2、以往技术文献

3、专利文献

4、专利文献1:日本特开2012-191204号公报

技术实现思路

1、发明要解决的技术课题

2、在以往的零件内置基板的制造方法中,如图5(a)及图5(b)所示,在设置有电极101a的电子零件101的层叠方向的两侧形成绝缘树脂层102、103。之后,如图5(c)及图5(d)所示,通过进行基于激光的打孔、镀敷层的形成及基于蚀刻的电极形成等,将到达电子零件101的各电极101a的通孔电极104、105形成于各绝缘树脂层102及103。并且,如图6(a)~图6(c)所示,通过反复进行进一步的绝缘树脂层106、107的形成、基于激光的打孔及基于镀敷层的形成的通孔电极108的形成、以及基于蚀刻的电极形成等,形成零件内置基板110。然而,在这样的零件内置基板的制造方法中,进行大量处理来形成1个导电层(通孔电极),为了形成多个导电层而需要反复进行这些处理,制造工艺非常复杂。

3、因此,本发明的目的为提供一种简化了制造工艺的零件内置基板的制造方法及零件内置基板。

4、用于解决技术课题的手段

5、作为一方面,本发明涉及一种零件内置基板的制造方法。该零件内置基板的制造方法包括:提供中间部件的工序(a),该中间部件具备在第1面设置有第1电极的电子零件及设置于电子零件的第1面上以覆盖第1电极的第1导电层;及在中间部件的第1面上形成第1绝缘树脂层的工序(b)。第1导电层具有:第1固化黏合剂层,含有包含导电性粒子及固化的黏合剂组合物的固化黏合剂层;及第1金属箔层,配置于第1固化黏合剂层上且与电子零件相反侧的面。第1固化黏合剂层的导电性粒子将电子零件的第1电极与第1金属箔层电连接。

6、在该零件内置基板的制造方法中,在工序(a)中提供的中间部件的第1导电层由具有含有包含导电性粒子及固化的黏合剂组合物的固化黏合剂层的第1固化黏合剂层和第1金属箔层的物质构成,第1固化黏合剂层的导电性粒子将电子零件的第1电极与第1金属箔层电连接。此时,由于能够简化包括电子零件的中间部件,因此能够简化零件内置基板的制造方法。

7、在上述零件内置基板的制造方法中,中间部件进一步具备设置于电子零件的与第1面相反侧的第2面上的第2导电层,可以在电子零件的与第1面相反侧的第2面设置第2电极。第2导电层具有:第2固化黏合剂层,含有包含导电性粒子及固化的黏合剂组合物的固化黏合剂层;及第2金属箔层,配置于第2固化黏合剂层上且与电子零件相反侧的面。第2固化黏合剂层的导电性粒子将电子零件的第2电极与第2金属箔层电连接。此时,由于在电子零件的两面设置经简化的导电层,因此能够使零件内置基板的制造方法更简单。

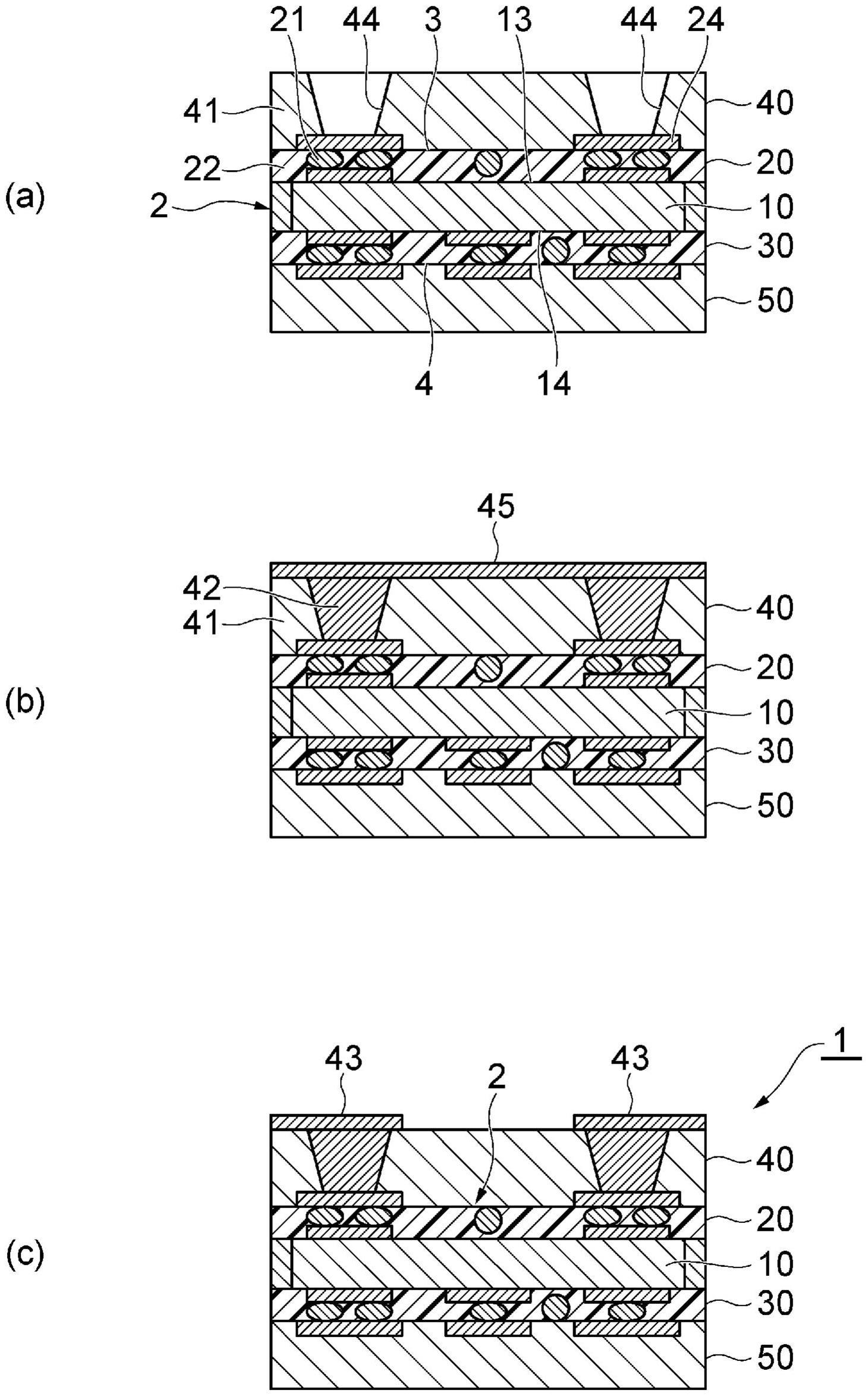

8、在上述零件内置基板的制造方法中,提供中间部件的工序(a)可以包括:准备电子零件的工序(a1);准备第1黏合膜的工序(a2);在电子零件的第1面贴附第1黏合膜以覆盖第1电极的工序(a3);及将第1黏合膜加热压接于电子零件的工序(a5)。第1黏合膜具有:第1黏合剂层,含有包含导电性粒子及黏合剂组合物且导电性粒子分散于黏合剂组合物中的黏合剂层;及第1金属箔层,配置于第1黏合剂层上且与电子零件相反侧的面。在加热压接的工序(a5)中,通过加热压接第1黏合膜,第1黏合膜的导电性粒子将电子零件的第1电极与第1金属箔层电连接,并且使第1黏合膜的黏合剂层固化以作为第1固化黏合剂层。此时,由于使用包含分散于黏合剂组合物中的导电性粒子的黏合膜形成导电层,因此无需进行基于激光的打孔、镀敷层的形成及基于蚀刻的电极形成等复杂的工艺,而能够容易地形成连接在层叠方向上分开的电极之间的导电层。其结果,能够使零件内置基板的制造方法更简单。另外,进行上述工序(a1)~(a3)和(a5)的顺序并不限定于上述记载的顺序,能够适当地变更顺序。

9、在上述零件内置基板的制造方法中,提供中间部件的工序(a)可以包括:准备电子零件的工序(a1);准备第1黏合膜及第2黏合膜的工序(a2);在电子零件的第1面贴附第1黏合膜以覆盖第1电极的工序(a3);在电子零件的第2面贴附第2黏合膜以覆盖第2电极的工序(a4);及将第1黏合膜及第2黏合膜加热压接于电子零件的工序(a5)。第1黏合膜具有:第1黏合剂层,含有包含导电性粒子及黏合剂组合物且导电性粒子分散于黏合剂组合物中的黏合剂层;及第1金属箔层,配置于第1黏合剂层上且与电子零件相反侧的面。并且,第2黏合膜具有:第2黏合剂层,含有包含导电性粒子及黏合剂组合物且导电性粒子分散于黏合剂组合物中的黏合剂层;及第2金属箔层,配置于第2黏合剂层上且与电子零件相反侧的面。另外,上述工序(a1)~(a5)的顺序并不限定于上述记载的顺序,能够适当地变更顺序。例如,进行工序(a1)及工序(a2)的顺序并无限定,可以首先进行工序(a1),并且相反地,可以首先进行工序(a2),进而,可以同时进行工序(a1)和工序(a2)。并且,例如,进行工序(a3)及工序(a4)的顺序并无限定,可以首先进行工序(a3),并且相反地,可以首先进行工序(a4),进而,可以同时进行工序(a3)和工序(a4)。

10、在加热压接的工序(a5)中,通过加热压接第1黏合膜,第1黏合膜的导电性粒子可以将电子零件的第1电极与第1金属箔层电连接且使第1黏合膜的黏合剂层固化以作为第1固化黏合剂层,并且,通过加热压接第2黏合膜,第2黏合膜的导电性粒子可以将电子零件的第2电极与第2金属箔层电连接且使第2黏合膜的黏合剂层固化以作为第2固化黏合剂层。此时,由于使用包含导电性粒子的黏合膜形成电子零件的两侧的导电层,因此无需在电子零件的两侧进行基于激光的打孔、镀敷层的形成及基于蚀刻的电极形成等复杂的工艺,而能够容易地形成连接在层叠方向上分开的电极之间的各导电层。其结果,根据该制造方法,能够使零件内置基板的制造方法更简单。

11、在上述零件内置基板的制造方法中,第1金属箔层及第2金属箔层中的至少一者的金属箔层的与相对应的黏合剂层黏合的一侧的面的表面粗糙度rz相对于导电性粒子的平均粒径的比可以为0.05~3。此时,与上述的黏合剂层的表面粗糙度rz相对于导电性粒子的平均粒径的比大于3的情况相比,能够在加热压接时将导电性粒子更可靠地压扁成扁平形状而增大导电性粒子与金属箔层及电子零件的电极的接触面积。其结果,能够通过该导电性粒子使加工之后成为配线图案或配线的金属箔层与电子零件的电极之间的电导通稳定。另外,该比能够由表面粗糙度rz/平均粒径表示。

12、在上述零件内置基板的制造方法中,第1金属箔层及第2金属箔层中的至少一者的金属箔层的与相对应的黏合剂层黏合的一侧的面的表面粗糙度rz可以为20μm以下。此时,与黏合剂层侧的金属箔层的面的表面粗糙度粗糙的情况相比,能够在加热压接时将导电性粒子更可靠地压扁成扁平形状而增大导电性粒子与金属箔层及电子零件的电极的接触面积。其结果,能够通过该导电性粒子使加工之后成为配线图案或配线的金属箔层与电子零件的电极之间的电导通稳定。

13、在上述零件内置基板的制造方法中,提供中间部件的工序(a)还可以包括工序(a6),该工序(a6)中,对第1金属箔层及第2金属箔层中的至少一者进行蚀刻,形成中间部件的外侧电极。

14、上述零件内置基板的制造方法还可以包括工序(d),该工序(d)中,在形成于中间部件的第1面上的第1绝缘树脂层形成第1金属箔层或由第1金属箔层加工而成的到达外侧电极的通孔导体。

15、在上述零件内置基板的制造方法中,第1金属箔层及第2金属箔层中的至少一者的金属箔层的相对应的固化黏合剂层侧的面的表面粗糙度rz相对于导电性粒子的平均粒径的比可以为0.05~3。此时,与上述的固化黏合剂层的表面粗糙度rz相对于导电性粒子的平均粒径的比大于3的情况相比,能够将导电性粒子更可靠地压扁成扁平形状而增大导电性粒子与金属箔层及电子零件的电极的接触面积。其结果,能够使加工之后成为配线图案或配线的金属箔层与电子零件的电极之间的电导通稳定。

16、在上述零件内置基板的制造方法中,第1金属箔层及第2金属箔层中的至少一者的金属箔层的相对应的固化黏合剂层侧的面的表面粗糙度rz可以为20μm以下。此时,与黏合剂层侧的金属箔层的面的表面粗糙度粗糙的情况相比,能够将导电性粒子更可靠地压扁成扁平形状而增大导电性粒子与金属箔层及电子零件的电极的接触面积。其结果,能够使加工之后成为配线图案或配线的金属箔层与电子零件的电极之间的电导通稳定。此时,上述相对应的固化黏合剂层侧的面的表面粗糙度rz可以为0.5μm以上且5.0μm以下,也可以为0.5μm以上且10μm以下。

17、上述零件内置基板的制造方法还可以包括工序(c),该工序(c)中,在中间部件的与第1面相反侧的第2面上形成第2绝缘树脂层。此时,在中间部件的第1面上形成第1绝缘树脂层的同时,在与其相反侧的第2面上形成第2绝缘树脂层,从而能够抑制由各绝缘树脂层引起的翘曲等。

18、并且,作为另一方面,本发明涉及一种零件内置基板。该零件内置基板具备中间部件及形成于中间部件的第1面上的第1绝缘树脂层,该中间部件具备在第1面设置有第1电极的电子零件及设置于电子零件的第1面上以覆盖第1电极的第1导电层。第1导电层具有:第1固化黏合剂层,含有包含导电性粒子及固化的黏合剂组合物的固化黏合剂层;及第1金属箔层,配置于第1固化黏合剂层上且与电子零件相反侧的面。第1固化黏合剂层的导电性粒子将电子零件的第1电极与第1金属箔层电连接。

19、在该零件内置基板中,中间部件的第1导电层由具有含有包含导电性粒子及固化的黏合剂组合物的固化黏合剂层的第1固化黏合剂层和第1金属箔层的物质构成,第1固化黏合剂层的导电性粒子将电子零件的第1电极与第1金属箔层电连接。此时,由于包括电子零件的中间部件被简化,因此能够使零件内置基板的结构简单。

20、在上述零件内置基板中,中间部件进一步具备设置于电子零件的与第1面相反侧的第2面上的第2导电层,可以在电子零件的与第1面相反侧的第2面设置第2电极。第2导电层具有:第2固化黏合剂层,含有包含导电性粒子及固化的黏合剂组合物的固化黏合剂层;及第2金属箔层,配置于第2固化黏合剂层上且与电子零件相反侧的面。第2固化黏合剂层的导电性粒子将电子零件的第2电极与第2金属箔层电连接。此时,由于包括电子零件的中间部件被进一步简化,因此能够使零件内置基板的结构更简单。并且,由于在电子零件的两面分别设置有相同的固化的黏合剂层,因此层叠方向上的均衡变得良好,即使在零件内置基板中发生热膨胀等的情况下也能够抑制不均匀的膨胀。

21、上述零件内置基板还可以具备形成于中间部件的与第1面相反侧的第2面上的第2绝缘树脂层。此时,在中间部件的第1面上形成第1绝缘树脂层的同时,在与其相反侧的第2面上形成第2绝缘树脂层,从而能够抑制由各绝缘树脂层引起的翘曲等。

22、发明效果

23、根据本发明,能够进一步简化零件内置基板的制造方法。

- 还没有人留言评论。精彩留言会获得点赞!