一种新型PCB板及其制备方法与流程

一种新型pcb板及其制备方法

技术领域

1.本发明涉及pcb板技术领域,具体为一种新型pcb板及其制备方法。

背景技术:

2.几乎每种电子设备,小到电子手表,计算器,大到计算机,通讯电子设备,都会用到pcb板,而现有的pcb板存在统一产生曲翘度的问题,现有的金手指高度存在差异情况,从而会影响测试稳定和pcr的使用寿命,因此,设计实用性强和提高pcb板平面平整度的一种新型pcb板及其制备方法是很有必要的。

技术实现要素:

3.本发明的目的在于提供一种新型pcb板及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种新型pcb板及其制备方法,包括pcb板,所述pcb板包括有两组内层芯板,两组所述内层芯板的外侧均固定有基铜箔一,两组所述内层芯板的内侧均固定有基铜箔二,两组所述内层芯板之间与基铜箔一的一侧均固定有半固化片,所述半固化片的一侧固定有加厚铜,所述pcb板的表面开设有孔,所述pcb板的一侧固定有金手指。

5.根据上述技术方案,所述pcb板制作工艺包括内层制作流程、外层制作和外观成型流程,所述内层制作流程包括以下工序步骤:s1、裁板:将内层芯板4裁成至相应尺寸;s2、内层干膜:将基铜箔一覆盖在内层芯板的表面,将干膜打磨平整,压在基铜箔一的表面,并进行曝光,在压膜的一侧覆上底片,分为透光区和阻光区;s3、蚀铜;s4、aoi检查;s5、叠板;s6、压合:以两小时高温进行环氧树脂融解,及以高压进行结合;并以四十分钟冷压方式进行降温,并以磨边机细磨板边;s7、钻孔:用加工中心对压膜好的pcb板进行钻孔。

6.根据上述技术方案,所述s3包括以下具体操作步骤:s31、用弱碱将未聚合的干膜洗掉,使未发生聚合反应的干膜露出铜面,以电镀的方式增加铜面及孔铜厚度,并镀上锡,作蚀刻之阻剂;s32、将聚合干膜去除;s33、用碱性蚀刻液以加温喷淋的方式进行铜面蚀刻,用褪锡药水以化学方式将锡去除,以露出所需图形铜面。

7.根据上述技术方案,所述s5包括以下具体操作步骤:s51、以化学方式进行铜表面处理,产生氧化铜绒毛,以两小时高温进行环氧树脂

融化,形成半固化片;s52、将半固化片放置在内层芯板的内外侧,再将加厚铜放在半固化片的外侧。

8.根据上述技术方案,所述外层制作包括以下工序步骤:a1、沉铜:将钻好孔的pcb板进行打磨,将毛边打磨掉,以高锰酸钾去除因钻孔所产生之胶渣再以化学铜沉积方式将孔壁金属化,厚度为3~5微米,再将加厚铜的表面继续沉铜;a2、全板电镀:以电镀铜方式将孔铜厚度提高;a3、外层干膜:用低浓度硫酸清洗,以磨刷方式进行板面清洁,在加厚铜的表面覆上干膜,进行压膜,在干膜上再次覆上底片,分为阻光区和透光区,放入显影液,经光聚合,经显影留下的干膜的作用时抗镀;a4、图电铜锡;a5、蚀铜;此时去除干膜,使其下之铜层裸露出来,即去干膜,进而进行蚀刻,锡下铜受锡保护得以保留,铜已蚀去,最后将锡褪去;a6、检查。

9.根据上述技术方案,所述a4包括以下具体操作步骤:a41、在除干膜之外的地方图电铜,沉铜加厚与图电铜都是为了孔内金属化;a42、再在图电铜的表面图电锡。

10.根据上述技术方案,所述外观成型流程包括以下工序步骤:b1、金手指加工;b2、阻焊;b3、印刷字符:以网印方式印出pcb板面文字;b4、喷锡:在线路表面进行处理,保护焊盘不被氧化、提高焊盘的焊接性能,满足连接的耐磨性;b5、成型:数控机床根据所给定的坐标运动而加工出印制板的外形;b6、电测:电路板的开短路测试,以检验成品板的网络状态是否符合原印制电路板的设计要求;b7、外观检查:对产品外观进行检验;b8、出货前检查:对pcb板的可焊性、油墨的剥离强度、铜厚和阻抗要求进行检测;b9、包装出货:用真空包装机对pcb板进行包装。

11.根据上述技术方案,所述b1中金手指加工包括有金手指加工系统,所述金手指加工系统包括有检测模块和控制模块,所述检测模块包括有距离感应器和厚度检测子模块,所述控制模块包括有记录子模块和调整子模块;所述距离感应器用于检测加工中心与pcb板的距离,所述厚度检测子模块用于检测pcb板的厚度。

12.根据上述技术方案,所述检测模块和控制模块包括有以下具体操作步骤:b11、蚀铜好的pcb板放入加工中心上,将pcb板安装在加工中心的安装座上;b12、加工时,由于距离感应器安装在装夹刀具的主轴上,在加工时,实时检测主轴与pcb板上加工的金手指的距离,将记录数值传输给记录子模块,并且分析加工pcb板表面的平整度;

b13、厚度检测子模块位于安装座的一侧,实时检测加工金手指的厚度变化,并将信号传输给记录子模块;b14、当加工金手指的pcb板表面的平整度不一致时,将信号传输给调整子模块,以此控制主轴的距离。

13.根据上述技术方案,所述b2包括以下具体操作步骤:b21、以打磨的方式,使板面清洁,除去氧化,进行板面粗化,增强绿油的附着力;b22、将油墨用刮印方式覆盖板面,以保护线路及抗焊用,预烘烤以70℃~80℃的温度将液态油墨的溶剂烘干,以利曝光,经曝光后利用na2co3将未经曝光聚合之油墨溶解去除;b23、利用高温处理。

14.与现有技术相比,本发明所达到的有益效果是:通过设置有图电铜,在除干膜之外的地方图电铜,再在图电铜的表面图电锡,沉铜加厚与图电铜都是为了孔内金属化,实现层间导通。

附图说明

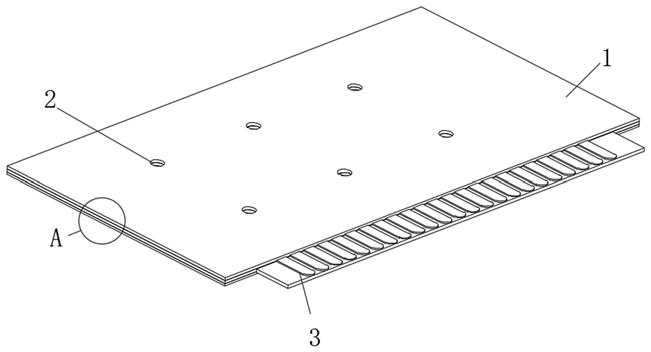

15.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的pcb板整体立体结构示意图;图2是本发明的a区域侧面结构示意图;图3是本发明的制作流程示意图;图4是本发明的外观制作流程示意图;图5是本发明的外观成型流程示意图;图6是本发明的金手指加工系统示意图;图中:1、pcb板;2、孔;3、金手指;4、内层芯板;5、基铜箔一;6、半固化片;7、加厚铜;8、基铜箔二。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1-6,本发明提供技术方案:一种新型pcb板及其制备方法,包括pcb板1,pcb板1包括有两组内层芯板4,两组内层芯板4的外侧均固定有基铜箔一5,两组内层芯板4的内侧均固定有基铜箔二8,两组内层芯板4之间与基铜箔一5的一侧均固定有半固化片6,半固化片6的一侧固定有加厚铜7,pcb板1的表面开设有孔2,pcb板1的一侧固定有金手指3;pcb板1制作工艺包括内层制作流程、外层制作和外观成型流程,内层制作流程包括以下工序步骤:s1、裁板:将内层芯板4裁成至相应尺寸;s2、内层干膜:将基铜箔一5覆盖在内层芯板4的表面,将干膜打磨平整,压在基铜

箔一5的表面,并进行曝光,在压膜的一侧覆上底片,分为透光区和阻光区;s3、蚀铜;s4、aoi检查;s5、叠板;s6、压合:以两小时高温进行环氧树脂融解,及以高压进行结合;并以四十分钟冷压方式进行降温以避免板弯板翘,成型机根据要求的尺寸,并以磨边机细磨板边,以避免后续流程的刮伤;s7、钻孔:用加工中心对压膜好的pcb板1进行钻孔;s3包括以下具体操作步骤:s31、用弱碱将未聚合的干膜洗掉,使未发生聚合反应的干膜露出铜面,以电镀的方式增加铜面及孔铜厚度,并镀上锡,作蚀刻之阻剂;s32、用强碱naoh以高压进行冲洗,将聚合干膜去除;s33、用碱性蚀刻液以加温喷淋的方式进行铜面蚀刻,用褪锡药水以化学方式将锡去除,以露出所需图形铜面;s5包括以下具体操作步骤:s51、以化学方式进行铜表面处理,产生氧化铜绒毛,以利增加结合面积,提高压合结合力,以两小时高温进行环氧树脂融化,形成半固化片6,其中高温与上述的高温一致;s52、将半固化片6放置在内层芯板4的内外侧,再将加厚铜7放在半固化片6的外侧;外层制作包括以下工序步骤:a1、沉铜:将钻好孔2的pcb板1进行打磨,将毛边打磨掉,以高锰酸钾去除因钻孔所产生之胶渣再以化学铜沉积方式将孔壁金属化,厚度为3~5微米,再将加厚铜7的表面继续沉铜;a2、全板电镀:以电镀铜方式将孔铜厚度提高;a3、外层干膜:用低浓度硫酸清洗,以磨刷方式进行板面清洁,在加厚铜7的表面覆上干膜,进行压膜,在干膜上再次覆上底片,分为阻光区和透光区,放入显影液,经光聚合,经显影留下的干膜的作用时抗镀,而非内层加工的抗蚀作用;a4、图电铜锡;a5、蚀铜;抗镀的使命已完成,此时需要去除以使其下之铜层裸露出来,即去干膜,才可以进行蚀刻,锡下铜受锡保护得以保留,铜已蚀去,最后将锡褪去;a6、检查;a4包括以下具体操作步骤:a41、在除干膜之外的地方图电铜,沉铜加厚与图电铜都是为了孔2内金属化;a42、再在图电铜的表面图电锡,而需要一定厚度是因为防止焊接时受热出现孔铜断裂,选择图形镀铜是因为蚀刻时只需蚀基铜+加厚铜,易蚀刻,且镀铜成本亦低些;外观成型流程包括以下工序步骤:b1、金手指3加工;b2、阻焊;b3、印刷字符:以网印方式出版面文字;

b4、喷锡:在线路表面进行处理,保护焊盘不被氧化、提高焊盘的焊接性能,满足连接的耐磨性;b5、成型:数控机床根据所给定的坐标运动而加工出印制板的外形;b6、电测:电路板的开短路测试,以检验成品板的网络状态是否符合原印制电路板的设计要求;b7、外观检查:对产品进行检验;b8、出货前检查:对pcb板1的可焊性、油墨的剥离强度、铜厚和阻抗要求进行检测;b9、包装出货:用真空包装机对pcb板1进行包装,以利pcb板1贮存与运输;b1中金手指3加工包括有金手指加工系统,金手指加工系统包括有检测模块和控制模块,检测模块包括有距离感应器和厚度检测子模块,控制模块包括有记录子模块和调整子模块;距离感应器用于检测加工中心与pcb板1的距离,厚度检测子模块用于检测pcb板1的厚度;检测模块和控制模块包括有以下具体操作步骤:b11、蚀铜好的pcb板1放入加工中心上,将pcb板1安装在加工中心的安装座上,由工作人员将程序编好,输入加工中心,启动加工中心对pcb板1进行加工;b12、加工时,由于距离感应器安装在装夹刀具的主轴上,在加工时,实时检测主轴与pcb板1上加工的金手指3的距离,将记录数值传输给记录子模块,并且分析加工pcb板1表面的平整度;b13、厚度检测子模块位于安装座的一侧,可以实时检测加工金手指3的厚度变化,并将信号传输给记录子模块;b14、当加工金手指的pcb板1表面的平整度不一致时,将信号传输给调整子模块,以此控制主轴的距离,以保证加工金手指3平面的高度一致;b2包括以下具体操作步骤:b21、以打磨的方式,使板面清洁,除去氧化,进行板面粗化,增强绿油的附着力;b22、将油墨用刮印方式覆盖板面,以保护线路及抗焊用,预烘烤以70℃~80℃的温度将液态油墨的溶剂烘干,以利曝光,经曝光后利用na2co3将未经曝光聚合之油墨溶解去除;b23、利用高温使用油墨,完成硬化且聚合更完美。

18.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

19.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的

保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1