一种基于FPC板与元器件的焊接制造工艺的制作方法

一种基于fpc板与元器件的焊接制造工艺

技术领域

1.本技术涉及元器件焊接的技术领域,尤其是涉及一种基于fpc板与元器件的焊接制造工艺。

背景技术:

2.柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性与绝佳的可挠性印刷电路板,简称软板或fpc板,具有配线密度高、重量轻、厚度薄的特点,fpc板的加工工序完成后,才能称为成品柔性板,简称fpcba。

3.一款用于野外活动通讯器材的数据储存及传输产品,采用fpcba设计方案,fpcba上有一射频smt连接器,需要焊接在一个形状匹配的凹槽里。由于元器件焊接位置的特殊,采用锡膏印刷机给元器件分配焊锡膏时,该焊接位置无法通过钢网和刮刀正常分配焊锡膏,因此,只能利用手工方式、采用最原始的方法给元器件分配焊锡膏:即把焊锡膏装入注射式塑料管内,利用针头挤压分配焊锡膏。

4.针对上述中的相关技术,发明人认为存在以下缺陷:人员对该焊接位置进行锡膏分配的过程中存在有焊锡膏分配效率低、焊锡膏分配量不稳定的问题。

技术实现要素:

5.为了有助于提高产品的生产效率和提升smt元器件焊接品质,本技术提供一种基于fpc板与元器件的焊接制造工艺。

6.本技术提供的一种基于fpc板与元器件的焊接制造工艺采用如下的技术方案:一种基于fpc板与元器件的焊接制造工艺,包括以下步骤:s1、将fpc板装入定位夹具中;s2、通过印刷机对fpc板上的刷锡区进行刷锡;s3、将点锡膏分配工具装配到点锡机构上,并将定位夹具装配到点锡机构的上料端,通过点锡膏分配工具和点锡机构对fpc板上的凹槽焊接位置进行点锡;所述点锡机构包括锡膏控制模组、安装在所述锡膏控制模组下方的点锡上下料机构以及安装在所述锡膏控制模组输出端的锡膏供给装置,所述点锡膏分配工具安装在锡膏供给装置的出膏端,所述点锡膏分配工具的出膏端能延伸至凹槽焊接位置内;s4、将定位夹具从点锡上下料机构中拆下;s5、对fpc板进行贴片;s6、将fpc板进行回流焊接。

7.通过采用上述技术方案,对于可以正常刷锡的焊接位置,仍采用刷锡的方式进行处理,可以保证上锡效率;而对于该凹槽焊接位置,通过设计定位夹具对fpc板进行有效固定,通过设计点锡膏分配工具和点锡机构,利用点锡机构带动点锡膏分配工具对凹槽焊接位置进行快速点锡,解决了人工上锡效率较低和上锡质量得不到保障的问题,工作人员只需将fpc板装入定位夹具中,并在点锡上下料机构上拆装定位夹具,无需工作人员进行上锡

操作,并且该方案结构简单,便于实现,解决了采购全自动化生产线造成生产成本较高的问题,使成本和效率问题达到最优解。

8.可选的,所述锡膏控制模组的输出端与锡膏供给装置之间设有用于调节锡膏供给装置水平位置和竖直位置的位置控制装置,所述位置控制装置包括安装在所述锡膏控制模组输出端的固定架、水平滑动连接在所述固定架上的水平移动板以及竖直滑动连接在所述水平移动板上的竖直升降块,所述锡膏供给装置安装在竖直升降块上,所述水平移动板与固定架之间设置有水平驱动组件,所述水平移动板与竖直升降块之间设置有升降驱动组件。

9.通过采用上述技术方案,利用水平驱动组件和升降驱动组件可以实现对锡膏供给装置的位置的调节,使锡膏供给装置根据实际情况调节到适配于焊接位置的位置,同时使锡膏供给装置适用于多种产品的点锡。

10.可选的,所述锡膏供给装置与竖直升降块转动连接,所述锡膏供给装置的旋转轴线垂直于水平移动板的侧面,所述竖直升降块上之间设有用于调节锡膏供给装置角度的角度控制装置。

11.通过采用上述技术方案,利用角度控制装置可以调节锡膏供给装置与水平面的夹角,使其可以根据不同的焊接位置进行点锡,同时,当需要添加新锡膏时,角度控制装置可以带动锡膏供给装置摇晃,使新锡膏和旧锡膏充分混合,以保障后续的焊接质量。

12.可选的,所述锡膏供给装置通过转轴与竖直升降块转动连接,所述角度控制装置包括与所述转轴固定连接的扇形齿轮,与竖直升降块转动连接且与所述扇形齿轮啮合的蜗杆以及用于带动蜗杆转动的蜗杆驱动件。

13.通过采用上述技术方案,蜗杆和扇形齿轮能够对锡膏供给装置的角度进行精准调节,同时,蜗杆和扇形齿轮具有自锁性,当调节完毕后,锡膏供给装置与水平面能稳定保持在某一角度,提高锡膏供给装置上锡的精确性。

14.可选的,所述锡膏供给装置包括螺杆阀以及与所述螺杆阀连接的锡膏筒,所述锡膏筒背离螺杆阀的一侧固定有角度调节块,所述锡膏筒通过角度调节块与竖直升降块转动连接。

15.通过采用上述技术方案,螺杆阀可以保证锡膏的精确添加,锡膏筒保障了锡膏的正常供给,角度调节块实现了对螺杆阀和锡膏筒的固定。

16.可选的,所述锡膏控制模组包括沿水平方向运动的x轴模组和安装在所述x轴模组输出端并沿竖直方向运动的z轴模组,所述点锡上下料机构包括水平锡膏控制模组,所述定位夹具安装在水平锡膏控制模组的输出端,所述水平锡膏控制模组输出端的运动方向垂直于x轴模组输出端的运动方向。

17.通过采用上述技术方案,水平锡膏控制模组沿水平直线运动,带动fpc板移动到z轴模组下方,z轴模组带动锡膏供给装置下移,锡膏供给装置对凹槽焊接位置点锡,点锡完毕后z轴模组带动锡膏供给装置上移,水平锡膏控制模组带动fpc板移动到下料端,由工作人员完成下料。该结构简单,易于组装实现降低成本的目的,同时保证了对凹槽焊接位置的有效上锡。

18.可选的,所述固定架包括与所述z轴模组的输出端固定连接的固定板,所述固定板的延伸方向与水平锡膏控制模组输出端的运动方向一致,所述固定板上滑动连接有与所述

水平移动板滑动连接的固定吊板,所述固定吊板与固定板的滑动方向垂直于水平移动板的延伸方向,所述固定板设有用于带动固定吊板移动的固定吊板驱动组件。

19.通过采用上述技术方案,利用固定吊板驱动组件实现对固定吊板位置的调节,使固定吊板能够沿水平锡膏控制模组的运动方向进行移动,提高了锡膏供给装置位置的可调节性。

20.可选的,所述固定吊板驱动组件包括与所述固定板转动连接的双向螺杆以及用于带动所述双向螺杆转动的螺杆驱动件,所述固定吊板至少设置为两块,所述固定吊板与双向螺杆螺纹连接,至少两所述固定吊板的运动方向相反。

21.通过采用上述技术方案,使安装在固定吊板上的锡膏供给装置可以相互靠近或相互远离,从而在一块定位夹具中安装多块fpc板时,利用该结构可以调节锡膏供给装置的输出端分别与多块fpc板上的凹槽焊接位置对应,以使在点锡时可以同步对多块fpc板进行点锡,进一步提高上锡效率。

22.可选的,所述水平锡膏控制模组的输出端安装有供定位夹具放置的承托板,所述承托板的上表面滑动连接有多块定位板,多块所述定位板的滑动方向垂直于定位夹具的侧边,至少所述定位夹具的三个侧边被定位板抵接,所述定位板与承托板之间设有用于固定定位板位置的锁紧件。

23.通过采用上述技术方案,利用定位板对定位夹具进行快速定位,使定位夹具可以准确安装在承托板上,保证后续上锡的准确性;同时,多块定位板的位置可调,进而利用锁紧件可以快速调节定位板的位置,使其适用于不同尺寸的定位夹具,提高该装置的适用范围。

24.可选的,所述点锡膏分配工具包括点锡头和过渡接头,所述点锡头的一侧连通有与凹槽焊接位置相适配的锡嘴,所述点锡头远离锡嘴的一侧与所述过渡接头相连通,所述过渡接头与锡膏供给装置的出膏端相连通。

25.通过采用上述技术方案,通过设计点锡膏分配工具,使锡膏供给装置内的锡膏可以被准确添加到凹槽焊接位置处,减少了需要人工手动添锡的操作,提高了上锡效率,进而提高了fpc板的生产效率。

26.综上所述,本技术包括以下至少一种有益技术效果:通过设计定位夹具对fpc板进行有效固定,通过设计点锡膏分配工具和点锡机构,利用点锡机构带动点锡膏分配工具对凹槽焊接位置进行快速点锡,解决了人工上锡效率较低和上锡质量得不到保障的问题,工作人员只需将fpc板装入定位夹具中,并在点锡上下料机构上拆装定位夹具,无需工作人员进行上锡操作,并且该方案结构简单,便于实现,解决了采购全自动化生产线造成生产成本较高的问题,使成本和效率问题达到最优解;利用角度控制装置可以调节锡膏供给装置与水平面的夹角,使其可以根据不同的焊接位置进行点锡,同时,当需要添加新锡膏时,角度控制装置可以带动锡膏供给装置摇晃,使新锡膏和旧锡膏充分混合,以保障后续的焊接质量;通过设计点锡膏分配工具,使锡膏供给装置内的锡膏可以被准确添加到凹槽焊接位置处,减少了需要人工手动添锡的操作,提高了上锡效率,进而提高了fpc板的生产效率。

附图说明

27.图1是本技术主要展示定位夹具的俯视图。

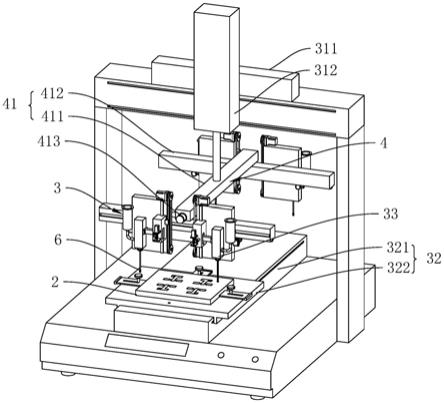

28.图2是本技术点锡机构的结构示意图。

29.图3是本技术主要展示定位板的俯视图。

30.图4是本技术主要展示位置控制装置和角度控制装置的结构示意图。

31.图5是本技术主要展示点锡膏分配工具的剖视图。

32.图6是图5中沿a向的点锡头的主视图。

33.附图标记说明:1、fpc板;11、刷锡区;12、凹槽焊接位置;13、钢网;2、定位夹具;3、点锡机构;31、锡膏控制模组;311、x轴模组;312、z轴模组;32、点锡上下料机构;321、水平移动模组;322、承托板;323、定位板;324、锁紧件;325、定位板调节孔;33、锡膏供给装置;331、角度调节块;332、螺杆阀;333、锡膏筒;4、位置控制装置;41、固定架;411、固定板;412、固定吊板;413、固定吊板驱动组件;42、水平移动板;421、水平驱动电机;422、水平齿轮;423、水平齿条;43、竖直升降块;431、皮带电机;432、皮带轮;433、皮带;434、夹板;5、角度控制装置;51、转轴;52、蜗杆驱动件;53、蜗杆;54、扇形齿轮;6、点锡膏分配工具;61、点锡头;62、过渡接头;63、锡嘴;64、通锡槽;65、空腔。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开一种基于fpc板与元器件的焊接制造工艺。参照图1,包括以下步骤:s1、将fpc板1装入定位夹具2中。

36.本实施例中,定位夹具2为长方体,定位夹具2的上表面开设有与fpc板1相适配的安装槽,一块定位夹具2内安装有四块fpc板1,凹槽焊接位置12远离定位夹具2的中心设置,fpc板的刷锡区11靠近定位夹具2的中心设置。

37.s2、通过印刷机对fpc板1上的刷锡区11进行刷锡。

38.由于fpc板1的刷锡区11靠近定位夹具2的中心设置,在将定位夹具2送入印刷机刷锡时,钢网13覆盖在fpc板1的刷锡区11,对fpc板1的刷锡区11进行刷锡,刷锡完成后再对fpc板1的凹槽焊接位置12进行点锡。

39.参照图1和图2,s3、将点锡膏分配工具6装配到点锡机构3上,并将定位夹具2装配到点锡机构3的上料端,通过点锡膏分配工具6和点锡机构3对fpc板1上的凹槽焊接位置12进行点锡。

40.参照图2,点锡机构3包括锡膏控制模组31、安装在锡膏控制模组31下方的点锡上下料机构32以及安装在锡膏控制模组31输出端的锡膏供给装置33,点锡膏分配工具6安装在锡膏供给装置33的出膏端。锡膏控制模组31包括x轴模组311以及安装在x轴模组311输出端的z轴模组312,x轴模组311的输出端的运动方向沿水平方向,z轴模组312的输出端的运动方向沿竖直方向。

41.参照图2和图3,点锡上下料机构32包括水平移动模组321,水平移动模组321安装于x轴模组311的下方,水平移动模组321的输出端的运动方向垂直于x轴模组311的输出端

的运动方向,水平移动模组321的上料端和下料端分设在x轴模组311的两侧;水平移动模组321的输出端安装有承托板322,承托板322的上表面四周滑动连接有三块定位板323,定位夹具2放置于承托板322上,定位板323的滑动方向垂直于定位夹具2的侧边,定位板323的侧边能与定位夹具2的周侧壁抵接。

42.其中,承托板322与定位板323之间设有锁紧件324,定位板323开设有贯通的定位板调节孔325,定位板调节孔325沿定位板323的滑动方向延伸,锁紧件324选用锁紧螺栓,锁紧螺栓的一端穿设于定位板调节孔325并与承托板322螺纹连接,锁紧螺栓的头部与定位板323的顶部抵接,从而实现定位板323在承托板322上的锁紧固定。安装定位夹具2时,预先调节好定位夹具2相邻两侧的定位板323,使定位夹具2相邻两侧分别与定位板323抵接,再对一侧的定位板323调节,使定位板323分别抵接定位夹具2的三个侧边,从而实现定位夹具2在承托板322上的固定。

43.参照图2,z轴模组312的输出端与锡膏供给装置33之间设有位置控制装置4,位置控制装置4包括固定架41,固定架41包括水平设置的固定板411和滑动连接在固定板411上的两固定吊板412,固定板411的长度方向与固定吊板412的长度方向垂直,固定板411的长度方向与承托板322的运动方向相一致,固定板411上设有固定吊板驱动组件413。本实施例中,固定吊板驱动组件413包括与固定板411转动连接的双向螺杆和螺杆驱动件,双向螺杆与固定吊板412螺纹连接,螺杆驱动件可选用驱动电机,驱动电机的输出端与双向螺杆同轴连接。同时,两固定吊板412分别设在双向螺杆的两旋向相反的螺纹段上,以使双向螺杆转动时,两固定吊板412可以相互靠近或相互远离。

44.参照图4,两固定吊板412相互背离的两侧滑动连接有水平移动板42,水平移动板42的滑动方向与固定吊板412的长度方向相一致,水平移动板42与固定吊板412之间设有水平驱动组件,水平驱动组件包括水平驱动电机421、水平齿轮422以及水平齿条423,水平驱动电机421安装在水平移动板42的侧边,水平齿轮422安装在水平驱动电机421的输出端,水平齿条423水平安装在固定吊板412底侧且与水平齿轮422啮合。利用水平驱动组件可对水平移动板42的水平位置进行调节。

45.参照图4,水平移动板42背离固定吊板412的一侧沿竖直方向滑动连接有竖直升降块43,竖直升降块43与水平移动板42之间设有升降驱动组件,升降驱动组件包括皮带电机431、两皮带轮432以及皮带433,皮带电机431安装在水平移动板42上,两皮带轮432转动连接于水平移动板42的上下两侧,且皮带轮432安装于皮带电机431的输出端,皮带433与两皮带轮432传动连接,竖直升降块43的一侧固定有夹板434,夹板434夹持皮带433的一侧,利用升降驱动组件可带动竖直升降块43上下移动。

46.参照图4,竖直升降块43与锡膏供给装置33之间设有角度控制装置5,锡膏供给装置33通过转轴51与竖直升降块43转动连接,转轴51的延伸方向垂直于水平移动板42的侧面,角度控制装置5包括蜗杆驱动件52、蜗杆53以及扇形齿轮54,蜗杆驱动件52选用蜗杆驱动电机,蜗杆53沿竖直方向设置且与竖直升降块43转动连接,蜗杆53的一端与蜗杆驱动电机同轴连接,扇形齿轮54固定在转轴51的一端,扇形齿轮54与蜗杆53啮合。

47.参照图4,锡膏供给装置33包括角度调节块331、螺杆阀332以及锡膏筒333,角度调节块331与转轴51固定连接,螺杆阀332固定在角度调节块331远离竖直升降块43的一侧,锡膏筒333固定在螺杆阀332的侧壁且与螺杆阀332连通。点锡膏分配工具6安装在螺杆阀332

的注射端。

48.参照图1和图5,点锡膏分配工具6包括点锡头61和过渡接头62,点锡头61的一侧连接有锡嘴63,锡嘴63与点锡头61相连通,锡嘴63设置为多个,多个锡嘴63分别对应凹槽焊接位置12内的点锡区。

49.参照图5和图6,点锡头61背离锡嘴63的一侧设有通锡槽64,过渡接头62的外侧壁与通锡槽64的内侧壁螺纹连接,过渡接头62的内腔与通锡槽64相连通,过渡接头62的一端与通锡槽64的槽底之间预留有空腔65,锡膏通过过渡接头62进入空腔65内,并通过空腔65分配至各锡嘴63,由各锡嘴63将锡膏分配至凹槽焊接位置12的各点锡区,从而实现点锡区的快速上锡。

50.参照图1和图2,s4、上锡完成后,水平移动模组321将定位夹具2带动至下料端,由工作人员将定位夹具2从承托板322上拆下。

51.s5、对fpc板1的刷锡区11和凹槽焊接位置12进行贴片。

52.由于刷锡区11的元器件较为标准化,此时采用贴片机完成刷锡区11的元器件贴片,而凹槽焊接位置12的元器件则为非标设计,此时采用人工贴片的方式。通过人机结合操作的方式,既保证了生产效率,也有利于降低成本。

53.s6、将fpc板1过炉进行回流焊接,使元器件与fpc板1充分固定。

54.s7、收板,完成fpc板1与元器件的焊接。

55.本技术实施例一种基于fpc板与元器件的焊接制造工艺的实施原理为,包括以下步骤:手工拼板;机器刷锡;点锡机构3点锡;贴片机对刷锡区11贴件;手工对点锡区贴件;过炉回流;收板。该方案通过设计一套定位夹具2、点锡膏分配工具6以及点锡机构3,实现了fpc板1凹槽焊接位置12的快速上锡,解决了手动点锡导致生产效率低、焊接质量得不到保障的问题,缩短了smt生产工艺流程和用工时间,提高了产品的生产效率和元器件的焊接品质。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1