一种八层软硬结合HDI板的制作方法与流程

一种八层软硬结合hdi板的制作方法

技术领域

1.本发明涉及软硬结合hdi板制作工艺技术领域,具体涉及一种八层软硬结合hdi板的制作方法。

背景技术:

2.hdi是高密度互连(high density interconnector)的缩写,是生产印刷电路板的一种(技术),使用微盲埋孔技术的一种线路分布密度比较高的电路板。

3.八层软硬结合hdi板同时具备fpc板和pcb板的特性,既有一定的挠性区域,也有一定的刚性区域,可节省产品内部空间,减少产品体积,提高产品性能。

4.传统的软硬结合板制作方法中,为了避免在制造过程中造成的覆盖膜/软板区被污染,会在覆盖膜/软板区上反贴保护膜,然后整条软板区废料揭盖,但是在该过程中,产品涨缩会出现不稳定情况,影响客户smt打件,导致品质不达标,并且单件揭盖,实际生产效率极低,不利于批量生产。

技术实现要素:

5.基于上述表述,本发明提供了一种八层软硬结合hdi板的制作方法,以解决现有技术中废料揭盖导致产品涨缩不稳定,导致产品最终质量不达标的技术问题。

6.本发明解决上述技术问题的技术方案如下:

7.一种八层软硬结合hdi板的制作方法,其特征在于,包括如下步骤:

8.s1、提供一基板,在基板两侧表面分别制作内层线路层,得到内层双面软板;

9.s2、在内层双面软板的两侧面粘贴内覆盖膜,在每一侧内覆盖膜的表面制作内介质层,其中内介质层上对应软板区的位置开窗,在内介质层表面对应硬板区的位置叠放内硬板层后压合,得到一次基材压合板;

10.s3、在一次基材压合板上钻孔,并在上下端面制作次内层线路层,得到四层板;

11.s4、在四层板的两侧表面制作次内介质层,其中次内介质层上对应软板区的位置开窗;在次内介质层表面对应硬板区的位置叠放次内硬板层后压合,得到二次基材压合板;

12.s5、在二次基材压合板上钻孔,并在上下端面制作次外层线路层,得到六层板;

13.s6、在六层板的两侧表面制作外介质层,在外介质层对应软板区的位置反贴覆盖膜,在外介质层表面对应硬板区的位置叠放外硬板层后压合,得到八层板;其中覆盖膜反面为不具有粘性的绝缘层,外介质层的硬板区和软板区交界处冲缝;

14.s7、在八层板的两侧表面制作外层线路层,然后揭盖,得到八层软硬结合hdi板。

15.与现有技术相比,本技术的技术方案具有以下有益技术效果:

16.本技术在内介质层上对应软板区的位置开窗,在外介质层对应软板区的位置反贴覆盖膜的方式,废料区整条开窗,揭盖时,软板上的废料和硬板废料区同时揭盖,其揭盖效率提升90%以上;软板区露出内覆盖膜,硬板废料区仍然存在连接点,保证产品加工过程中涨缩稳定,变形量小。

17.在上述技术方案的基础上,本发明还可以做如下改进。

18.进一步的,所述基板为中间为绝缘层两侧为纯铜箔层的无胶双面铜基板。

19.进一步的,内介质层和次内介质层对应软板区的位置以软硬交接线为边界开窗。

20.进一步的,步骤s6中,外介质层的硬板区和软板区之间的缝隙留不大于2mm的微连点。

21.进一步的,步骤s7中揭盖包括,在外硬板层的废料区位置锣1.0mm*3.0mm的槽,然后将外介质层对应软板区的位置整条揭开。

22.进一步的,还包括:s8、将八层软硬结合hdi板依流程生产阻焊、化金、锣外形、电测,直至成品。

附图说明

23.图1为本发明制作方法实施过程中内层双面软板的结构示意图;

24.图2为本发明制作方法实施过程中内层双面软板覆盖内覆盖膜后的结构示意图;

25.图3为本发明制作方法实施过程中一次基材压合板的结构示意图;

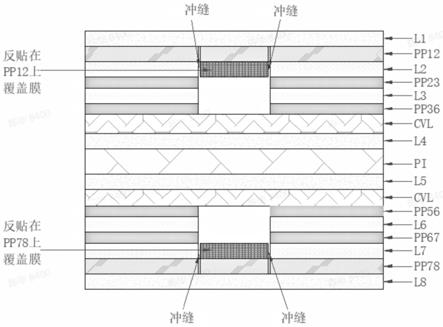

26.图4为本发明制作方法实施过程中八层软硬结合hdi板的结构示意图。

具体实施方式

27.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的实施例。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本技术的公开内容更加透彻全面。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

29.可以理解,空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

30.需要说明的是,当一个元件被认为是“连接”另一个元件时,它可以是直接连接到另一个元件,或者通过居中元件连接另一个元件。以下实施例中的“连接”,如果被连接的电路、模块、单元等相互之间具有电信号或数据的传递,则应理解为“电连接”、“通信连接”等。

31.在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。

32.本技术实施例提供了一种八层软硬结合hdi板的制作方法,其包括如下步骤:

33.s1、提供一基板,在基板两侧表面分别制作内层线路层,得到内层双面软板;

34.即如图1所示,在基板的上层制作上内层线路层l4,在基板的下层制作下内层线路层l5,其中,所述基板为中间为绝缘层pi两侧为纯铜箔层的无胶双面铜基板。

35.s2、在内层双面软板的两侧面粘贴内覆盖膜,在每一侧内覆盖膜的表面制作内介质层,其中内介质层上对应软板区的位置开窗,在内介质层表面对应硬板区的位置叠放内硬板层后压合,得到一次基材压合板;

36.即,如图2所示,在上内层线路层l4表面粘贴上内覆盖膜cvl1,在下内层线路层l5表面粘贴下内覆盖膜cvl2,内覆盖膜可有效保护内层线路层不被破坏,不裸露;在上内覆盖膜cvl1表面制作上内介质层pp34,在下内覆盖膜cvl2表面制作下内介质层pp56,具体的,no flow内介质层上以软硬交接线为边界进行开窗;然后将上内硬板层l3、上内介质层pp34、粘贴有内覆盖膜的内层双面软板、下内介质层pp56和下内硬板层l6层叠放置,进行一次基材压合,得到一次基材压合板,如图3所示。

37.s3、在一次基材压合板上钻孔,并在其下端面制作次内层线路层,得到四层板,其中,软板区铜箔会在线路蚀刻时蚀刻掉,裸露出软板区的覆盖膜。

38.s4、依据s2和s3的方式,在四层板的两侧表面制作次内介质层(pp23,pp67),其中次内介质层上对应软板区的位置开窗;在次内介质层(pp23,pp67)表面对应硬板区的位置叠放次内硬板层(l2,l7)后压合,得到二次基材压合板;

39.具体的,内介质层和次内介质层对应软板区的位置以软硬交接线为边界开窗。

40.s5、在二次基材压合板上钻孔,并在上下端面制作次外层线路层,得到六层板;

41.s6、在六层板的两侧表面制作外介质层(pp12,pp78),在外介质层(pp12,pp78)对应软板区的位置反贴覆盖膜,在外介质层表面对应硬板区的位置叠放外硬板层(l1,l8)后压合,得到八层板;其中覆盖膜反面为不具有粘性的绝缘层,外介质层的硬板区和软板区交界处冲缝,并留2mm的微连点,其中,覆盖膜为条形状,以利于后工序揭盖方便。

42.s7、在八层板上,完成钻靶,钻孔,镀铜工序,完成外层线路层,然后揭盖,得到八层软硬结合hdi板。

43.具体的,蚀刻线路时,刻掉软硬板交界区域的面铜,线路完成后用锣机在废料区的硬板上锣1.0mm*3.0mm的槽,然后将外介质层(pp12,pp78)对应软板区的位置整条揭开,此时,软板区的介质废料揭开,露出内层软板区,硬板区的次内介质层(pp23,pp67)还是连接,相对于单件揭盖,条形揭盖效率提升90%,且产品涨缩稳定。

44.s8、将八层软硬结合hdi板依流程生产阻焊、化金、锣外形、电测,直至成品。

45.本技术在内介质层上对应软板区的位置开窗,在外介质层对应软板区的位置反贴覆盖膜的方式,废料区整条开窗,揭盖时,软板上的废料和硬板废料区同时揭盖,其揭盖效率提升90%以上;软板区露出内覆盖膜,硬板废料区仍然存在连接点,保证产品加工过程中涨缩稳定,变形量小。

46.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1