铝基覆铜板的蚀刻方法与流程

1.本发明涉及铝基板的蚀刻工艺技术,尤其涉及一种铝基覆铜板的蚀刻方法。

背景技术:

2.铝基覆铜板即铝基板,由铝板、环氧树脂或环氧玻璃布粘结片、铜箔三种原材料经热压而制成。对一些特殊的应用环境,如铝基板上通过邦定线方式来实现电电气链接的,要求铝基板的线路表面平整,以防止绑定线从线路表面脱落。而目前铝基板蚀刻工艺过程中,会在线路面上留有飞针的测试印,从而导致线路表面由凹点不平整,从而影响了铝基板的品质。

技术实现要素:

3.本发明需要解决的技术问题是解决现有的铝基板由于蚀刻工艺的缺陷导致线路表面不平整影响铝基板品质问题。

4.具体地,本发明公开一种铝基覆铜板的蚀刻方法,包括:

5.将铝基覆铜板进行开料,以形成基材板,其中基材板包括铜箔层、铝基层和位于铜箔层和铝基层之间的绝缘层;

6.对基材板进行蚀刻,以形成线路;

7.对蚀刻后的基材板进行电参数测试;

8.对电测试完成的铜箔层的表面进行表面处理;

9.对基材板进行分板处理。

10.可选地,对蚀刻后的基材板进行电参数测试包括:

11.对基材板进行开短路测试;

12.对基材板进行高压测试。

13.可选地,采用飞针设备对基材板进行电参数测试。

14.可选地,飞针的末端为钝头。

15.可选地,飞针的末端表面为弧形。

16.可选地,对电测试完成的铜箔层的表面进行表面处理包括:

17.对铜箔层外露的走线进行热风平整、化学电镀、化学镀金和化学镀钯中的一者或者多者。

18.可选地,对基材板进行蚀刻包括:

19.对铝基层的表面进行贴膜;

20.在基材板的表面钻孔以形成定位孔;

21.在铜箔层的表面进行干膜光成像处理;

22.对铜箔层的表面进行曝光制版和显影处理,并进行蚀刻处理;

23.在蚀刻完成后的覆铜层表面覆盖绿油。

24.可选地,对基材板进行分板处理包括:

25.采用v-cut或锣板的方式,将整块的基材板分成多个大小相同的单位板。

26.可选地,在对基材板进行分板处理后还包括:

27.对多个单位板进行清洗和烘干处理。

28.本发明的铝基覆铜板的蚀刻方法,通过将铝基覆铜板进行开料,以形成基材板,接着对基材板进行蚀刻,以形成线路,并对电测试完成的铜箔层的表面进行表面处理,再对基材板进行分板处理。相对于现有技术中的先进行铜箔层的表面进行表面处理,再进行基材板的电参数测试的蚀刻方法,本发明的蚀刻方法避免了现有技术中线路表面形成测试印带来后续线路板制造的质量问题,从而提升了线路板的制造良率。而且,因为这两个步骤都是对应的独立设备进行处理,不是如流水线上的工序一样需要调整设备的位置,因此不会影响到物料的传送方式,只需要修改流程文件即可,因此这种工序的修改不会影响到生产效率。

附图说明

29.图1为本发明实施例的铝基覆铜板的剖视结构示意图;

30.图2为本发明实施例的铝基层双面阳极氧化处理的铝基板的结构示意图;

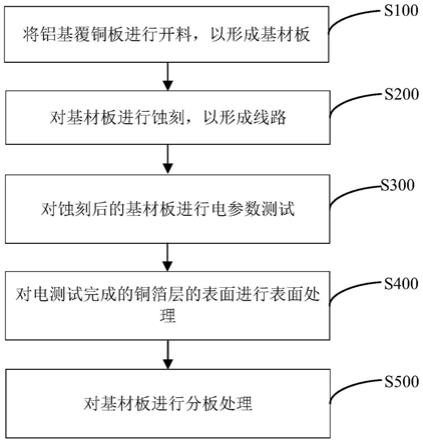

31.图3为本发明实施例的铝基覆铜板的蚀刻方法流程图;

32.图4a为现有技术的飞针条的结构示意图;

33.图4b为本发明实施例的飞针条的结构示意图;

34.图5为本发明实施例的铝基覆铜板的蚀刻方法中基材板进行蚀刻的方法流程图。

35.附图标记:

36.覆铜层101,绝缘层102,铝基层103,emc塑封层104,第一铝基氧化层105,第二铝基氧化层106。

具体实施方式

37.需要说明的是,在结构或功能不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面根据实例来详细说明本发明。

38.本发明提出一种铝基覆铜板的蚀刻方法。铝基覆铜板简称铝基板,如图1所示,铝基板包括三层,表面为覆铜层101,主要成分是纯铜,其厚度为2-15盎司,主要用来制作成型线路;中间为绝缘层102,主要成分是环氧树脂或环氧玻璃布粘结片,其厚度50-200um,主要作用是绝缘,使得上下两层的金属层隔离;底面为铝基层103,主要成分是铝镁合金,其厚度0.5-2.0um,主要作用是衬底层,也起到散热作用。通过将这三层经过热压使得覆铜层101、铝基层103和绝缘层102如环氧树脂粘贴在一起以形成铝基板。

39.图2为经过铝基层103双面阳极氧化处理的铝基板的结构示意图,包括emc塑封层104、覆铜层101、绝缘层102、第一铝基氧化层105、铝基层103和第二铝基氧化层106。其中emc塑封层104主要为环氧树脂填料。覆铜层101用于蚀刻成需要的线路。绝缘层102用于覆铜层101和铝基层103之间的电气隔离。第一铝基氧化层105主要成分是二氧化铝(al2o3),也称之为铝基层103的保护膜,一方面可以增强防腐蚀性及耐磨性,另一方面可以增大铝面的绝缘耐压,工艺厚度控制在5-10um。铝基层103主要成分是铝镁合金,其厚度进一步控制在1.45-1.55um。第二铝基氧化层106是铝基层103的另一表面的氧化层,主要成分是二氧化

铝,其厚度为5-10um。

40.如图3所示,基于上述的铝基覆铜板的蚀刻方法包括:

41.步骤s100、将铝基覆铜板进行开料,以形成基材板;

42.步骤s200、对基材板进行蚀刻,以形成线路;

43.步骤s300、对蚀刻后的基材板进行电参数测试;

44.步骤s400、对电测试完成的铜箔层的表面进行表面处理;

45.步骤s500、对基材板进行分板处理。

46.其中在步骤s100中,主要是对铝基覆铜板根据蚀刻生产线切割形成一定尺寸的基材板板。

47.在步骤s200中,是将上一步骤中形成的基材板主要经过蚀刻工艺,在覆铜层101表面制作成线路。

48.在步骤s300中,是对上一步骤中形成线路的基材板进行电参数测试,具体包括开短路测试和高压测试。其中开短路测试主要测试覆铜层101的线路是否存在断开或者短路问题。高压测试在线路的表面的测试点部位进行加高压测试,以确定是否存在电气泄露问题。

49.在测试过程中,一般采用飞针设备接触线路的表面进行测试。具体的飞针设备的飞针条如图4a所示,飞针10的一端为尖头状,其尖端11为针状。针状的尖端可以与线路表面形成良好的接触,以此实现测试的准确性。一般飞针设备设置有多跟飞针条,通过安装在其压板上,与线路表面同时接触,对多个线路表面的多个测试点进行测试。测试完成后针状的尖端11会在线路表面留下测试印,情况严重时,会形成微小的凹口。

50.在步骤s400中,对上一步骤测试完成的覆铜层101进行表面处理,如热风平整、化学电镀、化学镀金和化学镀钯等。这些处理工艺处理步骤可以是其中的几个组合进行。

51.其中热风整平即铜面喷锡处理,指的是在覆铜层101的表面需要焊接的地方上锡,使其形成一层可焊性的涂覆层,以后在线路板在应用过程中过回流焊接时,提高可靠性而且可以减少焊接空洞。

52.化学镀镍即在覆铜层101的表面镀一层镍层,基材板蚀刻完成后,由于基材板前工序中做了磨板处理,其覆铜层101的表面较为粗糙,有凹凸感。镍金属具有较强的钝化能力,可以在表面迅速生成一层极薄的钝化膜,使得覆铜层101的表面平整,特别是对于一些需要线路板应用时采用绑定工艺需求的,有着明显的改良作用。另外,化学镀镍形成的镍层可以为化学镀金做铺垫,在进行化学镀金前先形成镍层作为隔离层,以增强镍金的结合力,防止金层向覆铜层101里渗透导致渗金,同时镍层打底也大大提高金层的机械强度。一般情况下,镍层比金层要厚,这样可降低镀金厚度,从而降低成本。

53.化学镀金一般情况下都需要和化学镀镍或者化学镀钯结合使用。即对应的镀镍金、镀镍钯金工艺。对于一些需要线路板应用规程中采用绑定工艺需求的,可以防止线路表面的氧化,影响到绑定线如金线、铝线、铜线的绑定效果。

54.化学镀钯可与化学镀金结合使用。钯金属是比金硬,具有良好的热传导。因为钯具有良好的热扩散的作用。由于化学镀金存在黑镍问题,以及加热后的扩散,通过与化学镀金结合,在线路的表面和金层之间增加钯层,能有效的防至黑镍和镍的扩散,防止线路的铜迁移至金层。而且在线路板后续应用过程中,还可以进行多次的高温回流焊,使得线路表面的

金层不变色,特别适用于采用金线绑定工艺的产品,使得金线和线路表面具有优良的结合性。

55.经过表面处理后,原来线路上的测试印或者凹口会处理为平整。

56.在步骤s500中,根据目标设计的线路板的尺寸需求,采用设备将基材板切割成多个尺寸相同的单位板。其中具体的切割可采用vcut或者锣板工艺进行切割。

57.在现有的铝基覆铜板的蚀刻方法中,是将上述步骤s400放在步骤s300之前,即先进行铜箔层的表面进行表面处理,再进行基材板的电参数测试。这样在电参数测试过程中,在线路的表面会留下测试印甚至微小的凹口,以此在单位板应用过程中,如果绑定线连接在这些有测试印或者凹口的表面,由于表面存在不平整,会影响到绑定线于线路表面的连接可靠性,在线路板后续工艺过程中容易导致绑定线脱离,从而影响到线路板的质量。本发明的本发明的铝基覆铜板的蚀刻方法通过将基材板的电参数测试步骤放在铜箔层的表面处理步骤之前,以此避免了现有技术中线路表面形成测试印带来后续线路板制造的质量问题,从而提升了线路板的制造良率。而且,因为这两个步骤都是对应的独立设备进行处理,不是如流水线上的工序一样需要调整设备的位置,因此不会影响到物料的传送方式,只需要修改流程文件即可,因此这种工序的修改不会影响到生产效率。

58.在本发明的一些实施例中,如图4b所示,在对基材板进行电参数测试过程中,说采用的飞针设备的末端为钝头。区别于现有技术中的飞针设备,其飞针20的末端21不是针状尖端,而是采用钝头方式,其表面为弧形,如球状的弧形,以此能增大与线路表面的接触面积,而且不会刺伤线路的表面,导致留下测试印或者微小凹口。弧形的面积设计成于测试点的面积相适应,在满足增大接触面积的同时,又不会由于接触面积过大导致同时接触到两条或多条线路,以满足测试需求。通过改善飞针设备的末端,能进一步的改善覆铜层101表面的平整度,使得在对基材板进行电参数测试过程中,尽量的减少了测试留下的测试印,再经过后续的表面处理步骤,使得基材板的线路表面完全平整,从而进一步提升基材板的品质。

59.在本发明的一些实施例中,如图5所示,对基材板进行蚀刻包括:

60.步骤s210、对铝基层103的表面进行贴膜;

61.步骤s220、在基材板的表面钻孔以形成定位孔;

62.步骤s230、在铜箔层的表面进行干膜光成像处理;

63.步骤s240、对铜箔层的表面进行曝光制版和显影处理,并进行蚀刻处理;

64.步骤s250、在蚀刻完成后的覆铜层101表面覆盖绿油。

65.其中在步骤s210中,对基材板的铝基层103的表面贴上puv保护膜,防止在后续生产过程中刮花铝面。

66.在步骤s220中,根据路线图的需求,在基材板的表面具体是覆铜层101的表面的对应位置进行钻孔,以形成定位孔。

67.在步骤s230中,首先在基材板的覆铜层101的表面贴保护膜对应的干膜,并通过紫外线照射步骤,以产生聚合反应,形成温度的物质附着于该表面。该物质能阻挡后续的电镀和蚀刻的反应。

68.在步骤s240中,通过曝光制版、显影工序后,使得要蚀刻区域的保护膜去除,然后进行蚀刻处理,具体将基材浸入到化学溶液中,使得没有保护膜覆盖的部分被化学溶液腐

蚀,有保护膜覆盖的部分不变,以此形成凹凸或者镂空成型的效果。通过蚀刻工序,有保护膜覆盖的区域即形成为路线图对应的线路即电路走线。

69.在步骤s250中,该步骤中,将走线中不需要外露的部分涂覆绿油以形成绿油层,以起到防止氧化和湿气隔离作用。

70.进一步地的,在完成上述的覆铜层101表面覆盖绿油步骤之后,还包括:

71.步骤s260、在绿油层表面制作字符层;

72.步骤s270、对绿油层和字符串进行合格性检测;

73.步骤s280、对基材板进行烘干。

74.其中在步骤s260中,通过设备在绿油层的表面的指定位置刷上字符,以方便后期加工测试。

75.在步骤s270中,对绿油层和字符层进行检测,以确实是否和资料相符合。

76.在步骤s280中,对涂覆完成绿油层和字符层的基材板通过设备进行烘干,使得绿油层和字符层固化成型。

77.在本发明的一些实施例中,对基材板进行分板处理包括:采用v-cut或锣板的方式,将整块的基材板分成多个大小相同的单位板。可通过设备基于v-cut或锣板的切割方式,将整块的基材板分割成多个大小相同的单位板。

78.进一步地,在本发明的一些实施例中,在对述基材板进行分板处理后还包括:对多个单位板进行清洗和烘干处理。该步骤中,将上一步骤中形成的多个单位板放置在清洗篮中进行清洗,以去除基材板表面的杂物或者有机污染成分,并将清洗过的单位板进行烘干。

79.进一步地,在上述的对多个单位板进行清洗和烘干处理后,还包括对基材板的出货检步骤,具体包括:将多个单位板进行人工检验,以发现并挑出不良品,确保剩下的完全外良品。并把这些所有的良品按规范打包入仓库,最后,按照打包好的产品发往客户指定点。从而完成铝基板的蚀刻制造步骤。

80.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

81.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

82.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

83.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连

接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

84.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

85.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1