一种光控增材制造电子电路的方法

1.本发明涉及电子电路加工领域,具体涉及一种光控增材制造电子电路的方法。

背景技术:

2.随着时代发展,电子工业在人类社会中已经无可替代,而印制电路板(printed circuit board,pcb)是电子工业的重要基元之一。印制电路板由绝缘板、导线和焊接电子元件的电路板装配组成,能够缩小产品体积,降低产品成本,提高设备的安全性和可靠性。环氧基印制电路板已经广泛应用在电子工业的生产制造中。

3.商业化印制电路板电子电路的制备方法一般有两类。一类是先将正性光刻胶覆盖在覆铜板上,随后利用光照选择性固化光刻胶并清洗,然后将没有光刻胶保护的铜箔刻除,最后再剥除光刻胶保护层,即可得到电路;另一类是将负性光刻胶覆盖在pcb板上,随后利用光照选择性除去光刻胶并清洗,然后在没有光刻胶保护的pcb板上沉积一层活性种,再利用电镀或化学镀方法制备导电层,最后除去光刻胶保护层,即可得到电路。这两种方法均为减材制造法,需要应用光刻机和大量光刻胶,成本较高;后处理流程繁琐且污染严重。

4.增材制造法是一类新兴技术。相较于传统电子电路制备方法,增材制造法的原料利用率高,成本较低,也被研究用于制备电子电路。cn109475047b利用转印的方法在复杂曲面表面制备电路,但该方法仅限于在基板表面转印电路,难以在三维电路板的导电通孔中进行转印,并且转印效果受到墨水和印章的双重影响。cn111970842b提出了一种利用飞秒激光诱导还原烧结氧化铜油墨制备柔性铜电路的方法。但在激光诱导烧结的过程中,激光有可能损坏有机基板,并且烧结电路的致密度和粗糙度会影响导电性。cn113402923a提出了一类3d激光光敏打印导电墨水以制备电路。导电墨水中掺杂了可聚合有机物以固化成型,但同时也会影响电路的导电性和稳定性。

5.因此,目前仍然难以低成本快速制备高质量电子电路。

技术实现要素:

6.本发明的目的在于提供一种光控增材制造电子电路的方法,本发明提供的方法利用光控技术,在电路基板上便捷增材制造任意形状的电子电路。

7.一种光控增材制造电子电路的方法,包括以下步骤:

8.步骤1):制备含光活性物质的电路基板;

9.步骤2):区域化光照处理电路基板,得到电路形状;

10.步骤3):对步骤2)中处理好的电路基板进行化学镀处理,得到电子电路。

11.本发明步骤1)中,光活性物质(photosensitive moiety,psm)是一类受光辐照后直接或间接生成易吸附或络合化学镀催化剂基团的物质。化学镀催化剂通常是铂盐、银盐、钯盐的一种或几种,可与羧基、羟基、磺酸基、磷酸基以及氨基发生选择性吸附或络合,以便在下一步的化学镀液发生化学沉积过程。所以,本发明的关键步骤就是通过光来区域选择性地产生上述易吸附或络合化学镀催化剂基团的物质或者化学基团。直接生成的含义是,

利用光直接解离光活性物质直接生成易与催化剂络合或吸附的基团,如羧基、羟基、氨基、磺酸基、磷酸基的一种或多种;间接生成的含义是,光产酸(碱)剂与可酸(碱)解化合物复配,先光解光产酸(碱)剂,再利用产生的酸(碱)解离树脂中的化学键,生成易与催化剂络合或吸附的基团,如羧基、羟基、氨基、磺酸基、磷酸基的一种或多种。

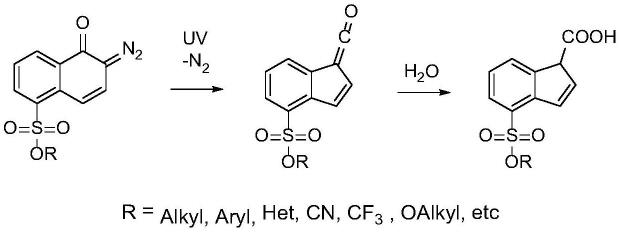

12.作为优选,选用光照直接生成易与化学镀催化剂络合或吸附的基团的光活性物质。此类光活性物质也可定义为光产酸剂或光产碱剂。光产酸剂可以选择邻硝基苄基类、磺酰基重氮甲烷、磺酸酯类、肟酯类的一种或几种,光产碱剂可以选择氨基甲酸酯类、甲酰胺类的一种或多种。进一步优选,光活性物质有磺酰基重氮甲烷、邻硝基苄基类、磺酸酯类、肟酯类的一种或多种。反应方程式如式(ⅰ):

[0013][0014][0015]

作为优选,选用光产酸(碱)剂与可酸(碱)解的树脂复配。经曝光后产生酸(碱)并催化树脂中的酸(碱)不稳定基团解离发生链式化学反应,生成易与催化剂络合或吸附的基团,如羧基、羟基、氨基、磷酸基、磺酸基的一种或多种。光产酸剂有鎓盐、三嗪类、羧酸盐的一种或多种。光产碱剂为钴氨络合物、季铵盐类、三芳基甲醇类、硫杂蒽酮类、氮杂环脒类、苯乙酰脒类的一种或多种。

[0016]

进一步优选,光产酸剂可以选用鎓盐、三嗪类的一种或多种。反应方程式如式(ⅱ)。

[0017][0018]

进一步优选,光产碱剂可以选用季铵盐类、三芳基甲醇类的一种或多种。反应方程式如式(ⅲ)。

[0019][0020]

可酸(碱)解的树脂特征在于,聚合物侧链上的羟基、羧基或者氨基被酸(碱)不稳定基团保护起来后,其极性和溶解性发生变化。经酸(碱)催化后,聚合物侧链重新变回羟基、羧基、氨基、磷酸基、磺酸基的一种或多种。

[0021]

作为优选,酸(碱)不稳定化学键可以为醚键、碳酸酯键、酯键、氨酯键的一种或多种。反应方程式如式(ⅳ)。

[0022][0023]

进一步优选,选用丙烯酸叔丁酯作为酸敏树脂。反应方程式如式(

ⅴ

)。

[0024][0025]

进一步优选,选用聚氨酯作为碱敏树脂。反应方程式如式(ⅵ)。

[0026][0027]

作为优选,光活性物质既可以共混在前驱液中与基板复合,也可以具有可反应的活性基团以化学接枝。活性基团可以为羟基、羧基、氨基(伯胺、仲胺)、酸酐、环氧、(甲基)丙烯酸酯、巯基、炔基、异氰酸酯、羰基的一种或多种。

[0028]

本发明步骤1)中,电路基板可以为商品化基板或自制基板。商品化基板一般为环氧基树脂,成本低廉,工艺成熟。自制基板则具有功能化、定制化的优势。光活性物质既可以通过物理或化学作用与基板表面直接复合,也可以共混在前驱液中复合在基板表面或内部。

[0029]

作为优选,使用商品化环氧基板进行数字光电路制备。对于商品化环氧基板,适用表面改性以加入光活性物质。表面改性的方式可以为表面涂覆、表面氧化、等离子体处理、臭氧处理、表面接枝等,优选为表面接枝和表面涂覆。

[0030]

进一步优选,表面接枝可用化学接枝、光接枝、等离子体接枝等方法。既可直接在环氧树脂表面接枝功能性单体,也可先在环氧树脂表面引入其他功能性基团作为活性种,再进行功能性单体的接枝反应。

[0031]

进一步优选,先在环氧树脂表面进行等离子体处理生成羟基,随后利用硅烷偶联剂将功能性基团接枝到环氧树脂表面。硅烷偶联剂的功能性基团可以为乙烯基、炔基、(甲基)丙烯酸酯、环氧基、氨基(伯胺、仲胺)、巯基、羟基、羧基、异氰酸酯基、羰基、氢基等。反应方程式如式(ⅶ):

[0032][0033]

作为优选,光活性物质含有具有反应活性的官能团,可以与已被硅烷偶联剂改性的商品化环氧基板表面反应生成化学共价键,如(甲基)丙烯酸酯、氨基(伯胺、仲胺)、羧基、羟基、巯基、乙烯基、炔基、环氧基、异氰酸酯基、羰基、氢基等。光活性物质与基板改性表面的反应如式(

ⅷ‑ⅸ

):

[0034]

进一步优选,可以使用经环氧改性的基板和含氨基(伯胺、仲胺)或羧基(酸酐)的光活性物质进行反应接枝,反应条件为加入0.01wt%-5wt%的催化剂,在80-180℃反应1-10h。其中,催化剂包括:n,n'-二异丙基碳二亚胺、二环己基碳二亚胺、4-二甲氨基吡啶等。反应方程式如式(

ⅷ

):

[0035][0036]

进一步优选,可以使用经丙烯酰氧基改性的基板和含丙烯酸酯的光活性物质进行反应接枝,反应条件为加入0.01wt%-5wt%的光引发剂或热引发剂,并在光照10s-10min或在80-180℃反应1-10h。应注意的是,此处的光引发聚合反应所使用光波长与激发光活性物质的光波长不同,因此只引发聚合反应,不激发光活性物质。其中,引发剂包括:光引发剂819、光引发剂2959、偶氮二异丁腈、过氧化二苯甲酰等。反应方程式如式(

ⅸ

):

[0037]

[0038]

作为优选,表面涂覆可以用于对商品化环氧基板的表面改性。表面涂覆既可以只涂覆光活性物质,也可以涂覆含光活性物质的前驱液,并经物理干燥或化学聚合的一种或多种方式与基板表面结合。前驱液聚合可以利用官能团反应、自由基聚合、阴离子聚合、阳离子聚合、配位聚合的一种或多种。可以是光引发聚合、热引发聚合、光-热引发聚合的一种或多种。

[0039]

作为优选,使用自制基板进行数字光电路制备。对于自制基板,可以适用本体掺杂以加入光活性物质。自制基板可以利用官能团反应、自由基聚合、阴离子聚合、阳离子聚合、配位聚合的一种或多种。可以是光引发聚合、热引发聚合、光-热引发聚合的一种或多种。

[0040]

本发明步骤2)中,区域化光控既可以通过物理掩膜版实现,也可以通过数字化光源实现。光源可以是紫外光、可见光、红外光的一种或多种。相较于热引发反应,光引发反应具有空间选择性、时间选择性的优势。为适应不同应用场景,光反应可以在各个光波段引发。作为优选,选择紫外光数字化光源引发光活性物质反应,紫外光处理时间为10s-24h。

[0041]

本发明步骤3)中,需要对经区域化光照处理的基板进行化学镀处理。经发明步骤2)光照处理后,基板表面含有的光活性物质性质改变,直接或间接生成了易与化学镀催化剂吸附或络合的化学基团。随后,需要用化学镀活化液活化基板表面,其中的化学镀催化剂与光照处理的区域产生的化学基团吸附或络合,可以在这些区域选择性地沉积金属。而未经光照处理的表面区域与催化剂结合能力差,因此不具备沉积金属的能力。然后再用化学镀液处理基板,化学镀液中的金属离子在催化剂作用下发生还原,附着在经区域化光照处理的基板表面。将步骤2中处理好的电路基板置于化学镀活化液中活化5min-24h,清洗、干燥后置于化学镀液中5min-24h。作为优选,所述化学镀催化剂为铂盐、银盐、钯盐的一种或多种;化学镀催化剂占化学镀活化液质量的质量分数为0.1%-5%。所述化学镀液中含导电金属离子或其络合物,为铜离子、铜离子络合物、银离子、银离子络合物、金离子、金离子络合物的一种或多种;导电金属离子或其络合物占化学镀液质量的质量分数为5%-20%。

[0042]

在每一步化学镀处理过程结束后,都需要对基板进行清洗和干燥,去除未附着的活化液和镀液,以提高化学镀精度。所述的清洗方式为洗涤、吹除的一种或多种,清洗时间为10s-1h;干燥方式为烘干、吹干、自然干燥的一种或多种,干燥时间为30s-24h。

[0043]

与现有技术相比,本发明具有如下技术效果:

[0044]

1.本发明提供的方法利用光控技术,在电路基板上便捷增材制造任意形状的电子电路。

[0045]

2.相比传统的光刻技术,材料损耗少,更加绿色环保。

具体实施方式

[0046]

下面将结合实施例对本发明做进一步详细描述,需要指出的是,以下所述实施例旨在便于对本发明的理解,而对其不起任何限定作用。

[0047]

实施例1(表面接枝-硅烷偶联剂)

[0048]

实施例1的原料及来源如表1所示。

[0049]

表1实施例1的原料及来源

[0050][0051]

环氧表面等离子处理:

[0052]

将清洁的环氧表面放入等离子体发生器中,设定功率100%,处理3min,即得到含羟基的环氧表面。

[0053]

环氧表面化学接枝:

[0054]

将γ-巯丙基三甲氧基硅烷、去离子水、氨水(质量比20:1:1)共混,得到澄清透明溶液。随后将该溶液均匀涂覆在上述处理后的环氧表面,在40度反应6h,即得到接枝巯基的环氧表面。

[0055]

邻硝基丙烯酸苄酯的制备:

[0056]

将邻硝基苄醇溶解在适量二氯甲烷中,在冰浴条件下将三乙胺和丙烯酰氯(与邻硝基苄醇摩尔比3:3:1)分别缓慢加入,随后室温搅拌反应24h。反应结束后,将反应液用适量饱和碳酸氢钠水溶液、去离子水和饱和食盐水分别洗涤两次,然后取有机相,经真空挥去溶剂,得到淡黄色透明油状液体即为邻硝基丙烯酸苄酯。

[0057]

邻硝基丙烯酸苄酯的接枝:

[0058]

将邻硝基丙烯酸苄酯与光引发剂819(质量比99:1)共混并搅拌均匀,随后将该溶液均匀旋涂在接枝甲基丙烯酰氧基的环氧表面,用可见光(光强100mw)处理2min成功接枝。

[0059]

图案化电路的制备:

[0060]

用紫外光(光强100mw)区域化辐照(既可使用光掩膜版,也可利用数字化光源)上述环氧表面2min使邻硝基丙烯酸苄酯发生电离,再将环氧浸泡在化学镀活化液(银)中30min,随后浸泡在化学镀铜液中6h。每一步浸泡结束后都用清水润洗30s三次。最终得到紫外光辐照图案化的铜电路。

[0061]

实施例2(表面接枝-酯化)

[0062]

实施例2的原料及来源如表2所示。

[0063]

表2实施例2的原料及来源

[0064][0065][0066]

环氧表面等离子处理:

[0067]

同实施例1。

[0068]

环氧表面化学接枝:

[0069]

将丙烯酸、甲苯、4-二甲氨基吡啶、二环己基碳二亚胺(质量比20:80:5:5)均匀混合,得到澄清透明溶液。随后将该溶液均匀涂覆在上述处理后的环氧表面,在40度反应24h,即得到接枝丙烯酸酯的环氧表面。

[0070]

邻硝基丙烯酸苄酯的制备:

[0071]

同实施例1。

[0072]

邻硝基丙烯酸苄酯的接枝:

[0073]

同实施例1。

[0074]

图案化电路的制备:

[0075]

同实施例1。

[0076]

实施例3(表面接枝-热聚)

[0077]

实施例3的原料及来源如表3所示。

[0078]

表3实施例3的原料及来源

[0079][0080][0081]

环氧表面等离子处理:

[0082]

同实施例1。

[0083]

环氧表面化学接枝:

[0084]

将γ-氨丙基三乙氧基硅烷、去离子水、氨水(质量比20:1:1)共混,得到澄清透明溶液。随后将该溶液均匀涂覆在上述处理后的环氧表面,在40度反应6h,即得到接枝氨基的环氧表面。

[0085]

邻硝基丙烯酸苄酯的制备:

[0086]

同实施例1。

[0087]

邻硝基丙烯酸苄酯的接枝:

[0088]

将邻硝基苄基丙烯酸酯与过氧化苯甲酰(质量比99:1)共混,得到澄清透明溶液。随后将该溶液均匀涂覆在接枝氨基的环氧表面,在70度放置6h成功接枝。

[0089]

图案化电路的制备:

[0090]

同实施例1。

[0091]

实施例4(表面接枝-光产酸剂与可酸解树脂的复合物)

[0092]

实施例4的原料及来源如表4所示。

[0093]

表4实施例4的原料及来源

[0094][0095][0096]

环氧表面等离子处理:

[0097]

同实施例1。

[0098]

环氧表面化学接枝:

[0099]

将γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、去离子水、盐酸(质量比20:1:1)共混,得到澄清透明溶液。随后将该溶液均匀涂覆在上述处理后的环氧表面,在40度反应6h,即得到接枝氨基的环氧表面。

[0100]

丙烯酸叔丁酯的接枝:

[0101]

将丙烯酸叔丁酯、三嗪类光产酸剂与过氧化苯甲酰(质量比99:1)共混,得到澄清透明溶液。随后将该溶液均匀涂覆在接枝丙烯酸酯的环氧表面,在70度放置6h成功接枝。

[0102]

图案化电路的制备:

[0103]

同实施例1。

[0104]

实施例5(表面涂覆-光产碱剂与可碱解树脂的复合物)

[0105]

实施例5的原料及来源如表5所示。

[0106]

表5实施例5的原料及来源

[0107][0108][0109]

光产碱剂的配制:

[0110]

将1,5,7-三叠氮双环(4,4,0)癸-5-烯、酮基布洛芬(摩尔比1:1)溶于甲苯并搅拌均匀,得到光产碱剂的澄清透明溶液。

[0111]

光活性物质的复合:

[0112]

将聚碳酸酯与光产碱剂溶液(质量比100:5)均匀分散并旋涂在环氧表面。待溶剂挥干,即与环氧表面复合。

[0113]

图案化电路的制备:

[0114]

同实施例1。

[0115]

实施例6(表面涂覆-环氧胶粘剂与光活性物质共混涂覆)

[0116]

实施例6的原料及来源如表6所示。

[0117]

表6实施例6的原料及来源

[0118]

试剂名称分子式生产厂家环氧e51 麦克林环氧e44 麦克林邻苯二甲酸二辛酯c

24h38

o4百灵威科技有限公司石英粉(200目)sio2赢创中国多乙烯多胺[ch2ch2nh2]n百灵威科技有限公司重氮萘醌磺酸酯 阿拉丁化学镀活化液(银) 锆钒科技化学镀铜液 锆钒科技

[0119]

光活性物质的复合:

[0120]

将环氧e51、环氧e44、邻苯二甲酸二辛酯、石英粉(200目)与多乙烯多胺(质量比40:60:10:50:14)均匀混合,再将重氮萘醌磺酸酯(与前述材料总质量比10:90)加入并均匀混合,然后均匀旋涂在环氧表面。在80度反应1h即成功与基板复合。

[0121]

图案化电路的制备:

[0122]

同实施例1。

[0123]

实施例7(自制基板,共混)

[0124]

实施例7的原料及来源如表7所示。

[0125]

表7实施例7的原料及来源

[0126]

试剂名称分子式生产厂家环氧e51 麦克林聚醚胺d230 阿拉丁重氮萘醌磺酸酯 阿拉丁化学镀活化液(银) 锆钒科技化学镀铜液 锆钒科技

[0127]

自制基板制备:

[0128]

将环氧e51、聚醚胺d230和重氮萘醌磺酸酯(质量比40:60:10)均匀混合,然后在80度反应12h。

[0129]

图案化电路的制备:

[0130]

同实施例1。

[0131]

实施例8(镀银)

[0132]

实施例8的原料及来源如表8所示。

[0133]

表8实施例8的原料及来源

[0134][0135][0136]

环氧表面等离子处理及表面化学接枝:

[0137]

同实施例1。

[0138]

邻硝基丙烯酸苄酯的制备:

[0139]

同实施例1。

[0140]

邻硝基丙烯酸苄酯的接枝:

[0141]

同实施例1。

[0142]

图案化电路的制备:

[0143]

用紫外光(光强100mw)区域化辐照上述环氧表面2min使邻硝基丙烯酸苄酯发生电离,再将环氧浸泡在化学镀活化液(银)中30min,随后浸泡在化学镀液(银)中4h。每一步浸泡结束后都用清水润洗30s三次。最终得到紫外光辐照图案化的电路。

[0144]

实施例9(钯催化剂)

[0145]

实施例9的原料及来源如表9所示。

[0146]

表9实施例9的原料及来源

[0147][0148][0149]

环氧表面等离子处理及表面化学接枝:

[0150]

同实施例1。

[0151]

邻硝基丙烯酸苄酯的制备:

[0152]

同实施例1。

[0153]

邻硝基丙烯酸苄酯的接枝:

[0154]

同实施例1。

[0155]

图案化电路的制备:

[0156]

用紫外光(光强100mw)区域化辐照上述环氧表面2min使邻硝基丙烯酸苄酯发生电离,再将环氧浸泡在化学镀活化液(钯)中30min,随后浸泡在化学镀液(铜)中4h。每一步浸泡结束后都用清水润洗30s三次。最终得到紫外光辐照图案化的电路。

[0157]

实施例10(化学镀活性种后再电镀沉积)

[0158]

实施例10的原料及来源如表10所示。

[0159]

表10实施例10的原料及来源

[0160][0161][0162]

环氧表面等离子处理及化学接枝:

[0163]

同实施例1。

[0164]

邻硝基丙烯酸苄酯的制备及接枝:

[0165]

同实施例1。

[0166]

图案化电路的制备:

[0167]

用紫外光(光强100mw)区域化辐照上述环氧表面2min使邻硝基丙烯酸苄酯发生电离,再将环氧浸泡在化学镀活化液(钯)中30min,随后浸泡在化学镀液(铜)中30min,再浸泡在电镀液中并通电电镀30min。每一步浸泡结束后都用清水润洗30s三次。最终得到紫外光辐照图案化的电路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1