一种氮掺杂微波吸收材料及其制备方法

1.本发明涉及微波频段吸波材料研究技术领域,尤其涉及一种氮掺杂微波吸收材料及其制备方法。

背景技术:

2.如今,伴随着5g电子信息技术的飞速发展,生活中也出现了越来越多的微波辐射。最新调查数据显示,我国每年出生的2000万儿童中,约有25万出现智力残疾,专家认为过量的微波辐射是导致此类现象的重要原因之一。超剂量的微波辐射会对人体的神经系统造成严重的损害,尤其会对脑电和心电产生干扰,从而危害脑功能和心血管循环系统,近年来我国神经衰弱症的发病率已超过40%,其中大部分病例都与过量的微波辐射有关。美国癌症医疗基金会的研究人员通过对遭受微波辐射损伤的病人进行抽样化验,发现长期从事高压线维护的工作人员,其细胞癌变几率是普通人的24倍,说明较强的微波辐射能够诱发癌症并加速癌细胞增殖。此外,微波辐射还会造成广播电视信号无法正常接收、自动控制信号失误、电子仪器仪表失灵、心脏病人的心脏起搏器受干扰等问题。在当前极速发展的形势下,如何高效便捷的解决微波辐射所带来的各类危害迫在眉睫。因此,近年来,各种具有“薄、轻、宽、强”特性的新型微波吸收材料引起了科研人员的广泛关注和研究。

3.由于微波吸收材料的相关电磁参数和阻抗匹配条件可以通过调整其微观结构进行灵活优化。同时,独特的结构效应和大的比表面积也能对入射的微波辐射产生多重反射及散射损耗,因此通过调控材料的微观结构等参数来制备具有优异微波吸收性能的吸波材料是一条可行的路径。在现有的材料中,金属有机骨架材料(mof)具有特殊的骨架结构、高孔隙率和较大的比表面积等特点,在通过高温热解调控材料微观结构以制备具有优异微波吸收能力的吸波材料方面具有很大的潜力。此外,与单金属组分的mof相比,多金属组分的mof热解衍生的微波吸收材料在微观结构的调控和微波吸收性能方面具有明显的优势。因此,本发明首先合成了具有双棱锥结构碳骨架结构的氮掺杂微波吸收材料及其制备方法。

技术实现要素:

4.本发明的目的在于解决通过传统微波吸收材料合成方法制备出的吸波材料的微观结构和表面的纳米粒子粒度难以调节的问题而提出的一种双棱锥结构碳骨架结构和负载粒子粒度可调的氮掺杂微波吸收材料及其制备方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种氮掺杂微波吸收材料,所述材料内具有双棱锥结构碳骨架,所述双棱锥结构碳骨架中的碳为含有氮元素掺杂的无定形非晶态碳;所述材料的双棱锥结构碳骨架的长宽比与材料表面纳米粒子的粒度可以通过调控热解温度进行灵活的调节。

7.一种氮掺杂微波吸收材料的制备方法,具体包括以下步骤:

8.步骤1:将fecl3·

6h2o、cocl2·

6h2o、nicl2·

6h2o和c4h4o4加入h2o中制成混合溶液,对所制备的混合溶液进行超声处理;

9.步骤2:将步骤1中经过超声处理的混合溶液转移至水热反应釜中,然后将其放置在烘箱中进行水热反应,生成水热反应物;

10.步骤3:对步骤2中所得的水热反应物进行烘干,烘干后将其放置在管式炉中于n2氛围进行高温热解,得到双棱锥结构碳骨架和负载粒子粒度可调的氮掺杂微波吸收材料。

11.优选地,所述步骤1中提到的混合溶液中fecl3·

6h2o、cocl2·

6h2o、nicl2·

6h2o和c4h4o4之间的摩尔比为2:1:1:4。

12.优选地,所述步骤1中所制成的混合溶液的质量浓度为5%~10wt%。

13.优选地,所述步骤1中所提到的超声处理过程的时间为20~40min。

14.优选地,所述步骤2中提到的水热反应过程的温度为50~80℃,反应时间为10~14h。

15.优选地,所述步骤3中提到的烘干过程的温度为50~70℃,烘干时间为4~8h。

16.优选地,所述步骤3中提到的高温热解过程的温度为500~650℃,所述高温热解过程的时间为1~3h;所述高温热解过程的升温速率为1~4℃/min。

17.与现有技术相比,本发明提供了一种氮掺杂微波吸收材料及其制备方法,具备以下有益效果:

18.(1)本发明所提出的氮掺杂微波吸收材料的制备方法操作方法简单,效率高,原材料成本低;

19.(2)通过本发明所提出的氮掺杂微波吸收材料的制备方法在600℃热解温度条件下制得的吸波材料的微波吸收能力强,当微波频率为12.92ghz时,最小反射损耗可达-34.3db;在厚度为1.87mm时,能够吸收整个ku波段和部分x波段内的微波;

20.(3)通过本发明所提出的氮掺杂微波吸收材料的制备方法所制得的吸波材料具有的双棱锥结构碳骨架结构,且双棱锥结构碳骨架结构的长宽比和表面纳米粒子的粒度可以通过调控热解温度进行灵活调节,且各项异性和比表面积优异;

21.(4)本发明所制得的氮掺杂微波吸收材料可广泛应用于各类在2-18ghz频段内产生有害微波辐射的电子器件中,为保护人体健康和维护仪器正常运行提供保障。

附图说明

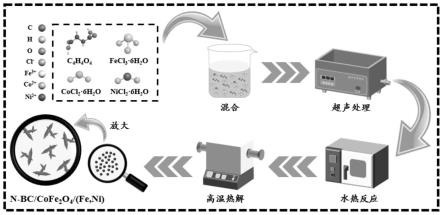

22.图1为本发明提出的一种氮掺杂微波吸收材料的制备方法的流程示意图;

23.图2为本发明提出的一种氮掺杂微波吸收材料的扫描电镜图;

24.图3为本发明提出的一种氮掺杂微波吸收材料的元素分布测试结果示意图;

25.图4为本发明提出的一种氮掺杂微波吸收材料的微波吸收性能结果示意图;

26.图5为本发明提出的一种氮掺杂微波吸收材料的最宽有效微波吸收带宽分布图;

27.图6为本发明提出的一种氮掺杂微波吸收材料的最优反射损耗、表面纳米粒子粒度和双棱锥结构碳骨架长宽比分析图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.请参阅图1,结合图1所示制备流程示意图,制备具有不同长宽比双棱锥结构碳骨

架和纳米粒子粒度的氮掺杂微波吸收材料,具体包括以下内容:

30.实施例1

31.步骤1:将5mmol的fecl3·

6h2o,2.5mmol的cocl2·

6h2o,2.5mmol的nicl2·

6h2o和10mmol c4h4o4的加入到50l的蒸馏水中;

32.步骤2:将步骤1中所制得的混合溶液超声处理30mins后,在65℃下进行水热反应12h,将反应产物在烘箱中以60℃烘干6h,得到feconi-mof前驱体材料;

33.步骤3:在n2环境下,将步骤2中所得的feconi-mof前驱体材料在管式炉中以500℃进行高温热解,得到具有第一种具有双棱锥结构碳骨架结构的氮掺杂微波吸收材料。

34.实施例2

35.步骤1:将5mmol的fecl3·

6h2o,2.5mmol的cocl2·

6h2o,2.5mmol的nicl2·

6h2o和10mmol c4h4o4的加入到50l的蒸馏水中;

36.步骤2:将步骤1中所制得的混合溶液超声处理30mins后,在65℃下进行水热反应12h,将反应产物在烘箱中以60℃烘干6h,得到feconi-mof前驱体材料;

37.步骤3:在n2环境下,将步骤2中所得的feconi-mof前驱体材料在管式炉中以550℃进行高温热解,得到具有第二种具有双棱锥结构碳骨架结构的氮掺杂微波吸收材料。

38.实施例3

39.步骤1:将5mmol的fecl3·

6h2o,2.5mmol的cocl2·

6h2o,2.5mmol的nicl2·

6h2o和10mmol c4h4o4的加入到50l的蒸馏水中;

40.步骤2:将步骤1中所制得的混合溶液超声处理30mins后,在65℃下进行水热反应12h,将反应产物在烘箱中以60℃烘干6h,得到feconi-mof前驱体材料;

41.步骤3:在n2环境下,将步骤2中所得的feconi-mof前驱体材料在管式炉中以600℃进行高温热解,得到具有第三种具有双棱锥结构碳骨架结构的氮掺杂微波吸收材料。

42.实施例4

43.步骤1:将5mmol的fecl3·

6h2o,2.5mmol的cocl2·

6h2o,2.5mmol的nicl2·

6h2o和10mmol c4h4o4的加入到50l的蒸馏水中;

44.步骤2:将步骤1中所制得的混合溶液超声处理30mins后,在65℃下进行水热反应12h,将反应产物在烘箱中以60℃烘干6h,得到feconi-mof前驱体材料;

45.步骤3:在n2环境下,将步骤2中所得的feconi-mof前驱体材料在管式炉中以650℃进行高温热解,得到具有第四种具有双棱锥结构碳骨架结构的氮掺杂微波吸收材料。

46.对实施例1-4中所制得的4种具有双棱锥结构碳骨架长宽比和纳米粒子粒度的氮掺杂微波吸收材料进行扫描电镜观察、元素分布测试以及材料特性分析。

47.如图2所示,为不同热解温度下制备的氮掺杂微波吸收材料的扫描电镜图,从图2中可以看出,各温度条件下制得的微波吸收材料均具有类似的双棱锥结构,且纳米粒子分布在双棱锥结构碳骨架的内部和表面;如图3所示,为实施例3所制备的氮掺杂微波吸收材料的元素分布图,图3结果表明,通过本发明所提出的制备方法所制备出的微波吸收材料中,氮元素在双棱锥结构碳骨架均匀掺杂;而不同热解温度下制备的氮掺杂微波吸收材料的特性分析数据如表1所示:

48.表1

[0049][0050]

根据表1可以看出,在500℃,550℃,600℃和650℃温度条件下制备的具有双棱锥结构碳骨架的氮掺杂微波吸收材料的表面负载纳米粒子的粒度依次分别为66nm,39nm,29nm以及107nm,双棱锥结构碳骨架的长宽比依次分别为3.52,4.31,4.45以及3.65。

[0051]

综上所述,本发明可通过在不同温度下热解前驱体材料可以制备出具有不同双棱锥结构碳骨架结构长宽比以及纳米粒子粒度的氮掺杂微波吸收材料,且在600℃下制备的微波吸收材料拥有最小且分布最均匀的纳米粒子和最大的双棱锥结构碳骨架结构的长宽比,比表面和各向异性十分优异。

[0052]

更进一步的,基于实施例1-4所制得的4种具有双棱锥结构碳骨架长宽比和纳米粒子粒度的氮掺杂微波吸收材料,对其微波吸收性能进行测试,具体包括以下内容:

[0053]

微波吸收性能测试:

[0054]

步骤1:将在实施例1-4中所制备的4种具有不同双棱锥结构碳骨架长宽比和纳米粒子粒度的氮掺杂微波吸收材料与固体石蜡之间分别按照2:3的质量比例进行称量并分别装入小烧杯中;

[0055]

步骤2:将小烧杯放入烘箱中,在65℃下加热至石蜡完全熔化;然后将微波吸收材料与石蜡混合均匀后倒入模具中,压制成一个内径为3.04mm,外径为7mm,厚度为2mm的圆环;

[0056]

步骤3:利用同轴传输法,通过矢量网络分析仪测出材料的s参数;

[0057]

步骤4:根据材料的s参数,计算得出具有不同双棱锥结构碳骨架长宽比和纳米粒子粒度的氮掺杂微波吸收材料在0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm和5mm厚度下的微波吸收性能,微波吸收性能的计算公式为:

[0058][0059][0060]

对微波吸收性能测试中计算所得的不同双棱锥结构碳骨架长宽比和纳米粒子粒度的氮掺杂微波吸收材料微波性能参数信息进行整理和分析,得出如图4所示的不同双棱锥结构碳骨架长宽比和表面纳米粒子粒度的氮掺杂微波吸收材料的微波吸收性能结果示意图,从图4中可以看出,四种不同双棱锥结构的氮掺杂微波吸收材料在厚度分别为2.5mm,5mm,2mm和2mm时具有最小反射损耗,分别为-12.2db,-22.0db,-34.3db和-12.1db;

[0061]

对不同双棱锥结构碳骨架长宽比和表面纳米粒子粒度的氮掺杂微波吸收材料的最宽有效微波吸收带宽及其分布情况进行分析,具体最宽有效微波吸收带宽及其分布图如图5所示,从图5中可以看出,在500℃和550℃下制备的微波吸收材料的最宽有效微波吸收带宽分别为4.18ghz和2.53ghz,带宽均位于ku波段的高频范围;当热解温度上升到600℃时,材料的最宽有效微波吸收带宽达到6.55ghz,分布范围涵盖整个ku波段和部分x波段;然而当热解温度进一步升高到650℃时,材料的有效微波吸收带宽下降到3.06ghz,并分布在部分ku和x波段。

[0062]

更进一步地对不同双棱锥结构碳骨架长宽比和表面纳米粒子粒度的氮掺杂微波吸收材料的最优反射损耗、表面纳米粒子的粒度和双棱锥结构碳骨架长宽比进行分析,具体最优反射损耗、表面纳米粒子的粒度和双棱锥结构碳骨架长宽比分析图如图6所示,从图6中可以看出,随着热解温度从500℃上升到650℃的过程中,最终制备的微波吸收材料的双棱锥结构碳骨架长宽比呈现出先增大后减小的变化趋势,而材料表面纳米粒子粒度的大小和最优反射损耗均呈现出先减小后增大的趋势,其中在600℃下制备的双棱锥结构氮掺杂的微波吸收材料具有最小的反射损耗和表面纳米粒子粒度以及最大的双棱锥结构碳骨架长宽比。

[0063]

根据上述内容可以得出,本发明可以通过调节微波吸收材料表面纳米粒子粒径大小和双棱锥结构碳骨架长宽比来制备出具有最优微波吸收性能的吸波材料。

[0064]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1