一种减少定位性开路缺口报废的uv补线方法

技术领域

1.本发明涉及pcb技术领域,具体为一种减少定位性开路缺口报废的uv补线方法。

背景技术:2.pcb制造流程长,很多因素影响开路缺口,曝光过程的垃圾是主因之一,垃圾在菲林或者曝光玻璃表面,阻挡紫外光照射在感光干膜上,从而导致干膜无法发生聚合反应,最终形成定位性开路缺口不良。业内通常是通过在检修工序使用铜线或者铜浆补线,两者补线方法都有局限性,且铜线补线有脱落风险,漏失至客户端造成投诉,铜浆补线需要加烤,流程长。许多产品不允许线路成型后补线,造成品质成本增加。

技术实现要素:3.本发明提供一种具有可靠性高、效率高、成本低及产品良率高的减少定位性开路缺口报废的uv补线方法。

4.为了实现上述目的,通过以下技术方案实现。

5.一种减少定位性开路缺口报废的uv补线方法,所述方法为利用图形转移原理,在板子未显影蚀刻前将线路开路/缺口处进行补曝曝光,对板子开路/缺口处进行修理,实现保护干膜下对应位置的铜面,使板子的开路/缺口消弭于显影前,以减少因定位性开路/缺口对板子的报废,且在补曝曝光进行转移图形前,先通过对首件和自主件检验进行识别定位性开路/缺口,然后对已生产出的产品,在显影前使用补曝的方法对其开路/缺口处进行补曝曝光,其中,所述首件指的是最先生产的一件或几件产品,所述自主件指的是在连续生产某一型号时,每生产固定数量的产品,其末尾的一件或几件产品。

6.本发明是根据线路制作的曝光原理及对工艺流程进行优化,得出的一种通过uv光在线路板未完成显影前进行补曝从而保证无开路缺口的工艺方法。具体地,本发明通过首件、自主件检验出定位性缺陷后,可以立即追溯所有已生产出的产品,在显影前使用补曝的方法对其开路/缺口的位置进行修理。本发明中所述补曝指的是使用特制的工治具,对定位性的开路/缺口位置进行修理,其区别于正常生产时的曝光作业,仅针对指定的位置进行曝光,也即是仅对有开路/缺口的位置进行曝光,使得原本被粘附在菲林/玻璃上的垃圾/异物挡光而未发生聚合反应的干膜,在uv紫外光照射下发生聚合反应,从而保护住干膜下对应位置的铜面,使其原本蚀刻后会发生的开路/缺口消弭于显影前,本发明有效避免现有技术中蚀刻再使用非原生的铜线、铜浆修理带来的流程长、可靠性低的问题,具有可靠性高、效率高、成本低及产品良率高等优点。

7.进一步地,本发明减少定位性开路缺口报废的uv补线方法,包括以下步骤,s1:pnl板的制作,在首件制作完成后,开始批量生产,在批量生产第n张pnl产品后,选取末尾的第(n-1)、n张pnl产品作为第一次自主件进行送样检查,并在第(n-1)、第n和

第(n+1)张pnl板边做标记“2“;重复上述步骤,从第(n+2)张pnl至第(2n-1)、2n张pnl产品进行下一批产品的生产和送样检查,其中,第(2n-1)、2n张pnl产品作为第二次自主件,并在第(2n-1)、第2n和第(2n+1)张pnl板边做标记“3”,依次类推直至完成所有产品的制作;s2:识别定位性开路/缺口,采用aoi对板子缺陷进行识别,当aoi扫描反馈标记”2”的pcb板有定位性开路/缺口,则先选取机台最后生产的那1张pnl板对比相同位置是否有不良,确保曝光机台上无异物,若无定位不良,则取机台上标记”2”的板核对,若无定位不良,则继续往前抽取排查挑选,将定位不良板全部挑出后统一隔离标识;s3:补曝曝光,对s2步骤中挑选出的定位不良板进行补线处理和曝光处理,使产品在补曝曝光的紫外光照射下发生聚合反应,实现保护干膜下对应位置的铜面,减少定位不良板上的定位性开路/缺口。

8.进一步地,上述s3步骤中所述补线处理包括补线资料设计,所述补线资料设计通过genesis工程软件设计补线资料,所述补线资料中的线与线间距为10cm,pad与pad间距为10cm。由于补线图形都是透光的,本发明中将两补线图形间保持10cm的间距,有效防止补线的紫外光发生折射和散射时,透过相领的补线图形在板面上制造出不需要的图形而产生不良品。

9.进一步地,所述补线资料中线宽设计从3.5mil-10mil,每种线长度为mm,每0.5mil一档;所述补线资料中pad直径设计从16mil-40mil,每0.5mil一档。上述线路和圆pad的大小,可以确保生产的95%以上的产品,都可以在补线资料上,找到与之对应的补线图形。

10.进一步地,上述s3步骤中所述补线处理包括补线图形载体的选择,在设计好补线资料后,需选择合适的图形载体将补线资料中的图形转化为实体的工治具。

11.进一步地,选取黑菲林底片的原料——银盐片,作为补线图形载体。银盐片具有阻光区的阻光率高,而透光区的阻光率低的特点,其相较于传统的黄菲林原料——重氮片,其阻光区的阻光率高,而透光区的阻光率低,能确保曝光时,有更少的光从阻光区透过,减少曝光不良的发生概率。

12.进一步地,所述银盐片的阻光率≥4.5d;透光区的阻光率≤0.15d。而传统的黄菲林原料——重氮片,其阻光区阻光率率通常只能达到≥4.0d,透光区的阻光率为≤0.2d。

13.进一步地,所述曝光处理采用uv光进行,所述uv光的曝光能量设定为机台能量的50%,曝光时,根据不同大小的缺陷选取对应的补线资料,使开路/缺口处的线垂直于屏幕下边方向,然后对不良板进行定位,定位后将设计有补线资料的菲林对准不良位置,与板面贴紧进行对不良位置进行补曝曝光。

14.进一步地,所述补曝曝光的uv曝光时间控制在1秒钟,其效率高,补曝效果好。

15.本发明减少定位性开路缺口报废的uv补线方法与现有技术相比,具有如下有益效果:本发明中所述补曝指的是使用特制的工治具,即本发明中的银盐片对定位性的开路/缺口位置进行补曝曝光修理,其区别于正常生产时的曝光作业,仅针对指定的位置进行曝光,也即是仅对有开路/缺口的位置进行曝光,使得原本被粘附在菲林/玻璃上的垃圾/异物挡光而未发生聚合反应的干膜,在uv紫外光照射下发生聚合反应,从而保护住干膜下对应位置的铜面,使其原本蚀刻后会发生的开路/缺口消弭于显影前,本发明有效避免现有技术中蚀刻再使用非原生的铜线、铜浆修理带来的流程长、可靠性低的问题,具有可靠性高、

效率高、成本低及产品良率高等优点,具体地,采用本发明方法,其板定位性开路/缺口的不良率降低了约50%。

附图说明

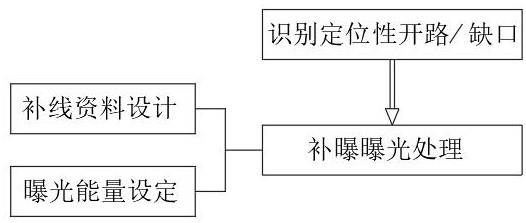

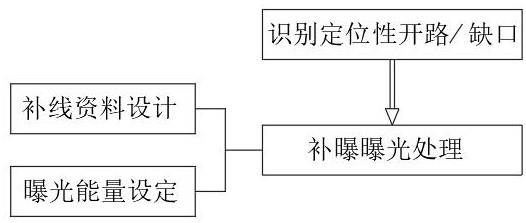

16.图1为现有技术铜线补线后出现的开路/缺口的不良位置图;图2为采用本发明减少定位性开路缺口报废的uv补线方法补线后的原不良位置的修理图;图3为本发明减少定位性开路缺口报废的uv补线方法的原理框图;图4为本发明减少定位性开路缺口报废的uv补线方法中的线与线位置关系图。

具体实施方式

17.下面将结合具体实施例及附图对本发明减少定位性开路缺口报废的uv补线方法作进一步详细描述。

18.参照图1至图4,本发明一非限制实施例,一种减少定位性开路缺口报废的uv补线方法,所述方法为利用图形转移原理,在板子未显影蚀刻前将线路开路/缺口处进行补曝曝光,对板子开路/缺口处进行修理,实现保护干膜下对应位置的铜面,使板子的开路/缺口消弭于显影前,以减少因定位性开路/缺口对板子的报废,且在补曝曝光进行转移图形前,先通过对首件和自主件检验进行识别定位性开路/缺口,然后对已生产出的产品,在显影前使用补曝的方法对其开路/缺口处进行补曝曝光,其中,所述首件指的是最先生产的一件或几件产品,所述自主件指的是在连续生产某一型号时,每生产固定数量的产品,其末尾的一件或几件产品。

19.参照图1至图4,本发明一非限制实施例,本发明是根据线路制作的曝光原理及对工艺流程进行优化,得出的一种通过uv光在线路板未完成显影前进行补曝从而保证无开路缺口的工艺方法。具体地,本发明通过首件、自主件检验出定位性缺陷后,可以立即追溯所有已生产出的产品,在显影前使用补曝的方法对其开路/缺口的位置进行修理。本发明中所述补曝指的是使用特制的工治具,对定位性的开路/缺口位置进行修理,其区别于正常生产时的曝光作业,仅针对指定的位置进行曝光,也即是仅对有开路/缺口的位置进行曝光,使得原本被粘附在菲林/玻璃上的垃圾/异物挡光而未发生聚合反应的干膜,在uv紫外光照射下发生聚合反应,从而保护住干膜下对应位置的铜面,使其原本蚀刻后会发生的开路/缺口消弭于显影前,本发明有效避免现有技术中蚀刻再使用非原生的铜线、铜浆修理带来的流程长、可靠性低的问题,具有可靠性高、效率高、成本低及产品良率高等优点。

20.参照图1至图4,本发明一非限制实施例,本发明减少定位性开路缺口报废的uv补线方法,包括以下步骤,s1:pnl板的制作,本实施例中,每生产60张pnl做一次自主件,具体地,根据要求制作首件,首件为最先生产的一件或几件产品应,在首件制作完成后,送专门的检验室用光学检验机器进行aoi检查,根据首件检验的结果对生产条件进行调整。待首件aoi检查合格后,开始批量生产,在批量生产第60张pnl产品后,抽出末尾的第59、60张pnl产品,在第59、第60pnl板边做标记“2“,表示第59、第60pnl板为第一次自主件,然后送专门的检验室,与首件

一样用光学检验机器进行aoi检查;产品检查合格后,重复上述步骤,在生产出第61张pnl板后,在第61张pnl板边沿也标记“2”,表示其与前面的产品均是与第一次自主件同批生产的。继续生出第62张pnl至第120张pnl板,在第119、第120pnl板边做标记“3“,表示第119、第120pnl板为第二次自主件,然后送专门的检验室,用光学检验机器进行aoi检查;产品检查合格后,重复上述步骤,在生产出第121张pnl板后,在第121张pnl板边沿也标记“3”,表示其与前面的产品均是与第二次自主件同批生产的,依次类推直至完成所有产品的制作;s2:识别定位性开路/缺口,采用aoi对板子缺陷进行识别,当aoi扫描反馈标记”2”的pcb板有定位性开路/缺口,则先选取机台最后生产的那1张pnl板对比相同位置是否有不良,确保曝光机台上无异物,若无定位不良,则取机台上标记”2”的板核对,若无定位不良,则继续往前抽取排查挑选,将定位不良板全部挑出后统一隔离标识;s3:补曝曝光,对s2步骤中挑选出的定位不良板进行补线处理和曝光处理,使产品在补曝曝光的紫外光照射下发生聚合反应,实现保护干膜下对应位置的铜面,减少定位不良板上的定位性开路/缺口。

21.参照图1至图4,本发明一非限制实施例,上述s3步骤中所述补线处理包括补线资料设计,所述补线资料设计通过genesis工程软件设计补线资料,所述补线资料中的线与线间距为10cm,pad与pad间距为10cm。由于补线图形都是透光的,本发明中将两补线图形间保持10cm的间距,有效防止补线的紫外光发生折射和散射时,透过相领的补线图形在板面上制造出不需要的图形而产生不良品。

22.参照图1至图4,本发明一非限制实施例,所述补线资料中线宽设计从3.5mil-10mil,每种线长度为mm,每0.5mil一档;所述补线资料中pad直径设计从16mil-40mil,每0.5mil一档。上述线路和圆pad的大小,可以确保生产的95%以上的产品,都可以在补线资料上,找到与之对应的补线图形。

23.参照图1至图4,本发明一非限制实施例,上述s3步骤中所述补线处理包括补线图形载体的选择,在设计好补线资料后,需选择合适的图形载体将补线资料中的图形转化为实体的工治具。

24.参照图1至图4,本发明一非限制实施例,选取黑菲林底片的原料——银盐片,作为补线图形载体。银盐片具有阻光区的阻光率高,而透光区的阻光率低的特点,其相较于传统的黄菲林原料——重氮片,其阻光区的阻光率高,而透光区的阻光率低,能确保曝光时,有更少的光从阻光区透过,减少曝光不良的发生概率。

25.参照图1至图4,本发明一非限制实施例,所述银盐片的阻光率≥4.5d;透光区的阻光率≤0.15d。而传统的黄菲林原料——重氮片,其阻光区阻光率率通常只能达到≥4.0d,透光区的阻光率为≤0.2d。

26.参照图1至图4,本发明一非限制实施例,所述曝光处理采用uv光进行,所述uv光的曝光能量设定为机台能量的50%,曝光时,根据不同大小的缺陷选取对应的补线资料,具体地,补线资料大小应比缺陷位置小0.5mil-1mil,并使开路/缺口处的线垂直于屏幕下边方向,然后对不良板进行定位,定位后将设计有补线资料的菲林对准不良位置,与板面贴紧进行对不良位置进行补曝曝光,本实施例中,对不良板的定位,首先在机台屏幕上使用三解标签标示定点,将不良板放置在机台上,然后使用2mm厚度垫片放置于不良板板边,利于更换板子时能够快速在屏幕上找到不良点,在找到不良点后,将设计有补线资料的菲林对准不

良位置,与板面贴紧进行对不良位置进行补曝曝光,在本实施例中,所述补曝曝光的uv曝光时间控制在1秒钟,其效率高,补曝效果好。

27.上述实施例仅为本发明的具体实施例,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些显而易见的替换形式均属于本发明的保护范围。