一种键盘背光模组加工检测连线系统的制作方法

1.本发明涉及自动化加工技术领域,尤其涉及一种键盘背光模组加工检测连线系统。

背景技术:

2.背光键盘的键盘按键或面板能够发光,可以在夜晚不开灯的情况下看清按键字母,同时,还可以通过设置发光的颜色以及亮度变化,因此受到很多年轻人,尤其是游戏玩家的喜爱。

3.现有技术中的背光键盘,通常安装有键盘背光模组,以实现背光的效果。在背光模组的安装与检测过程中,需要经过多道工序,在现有技术中一般都是完成前一工序后,再送往下一工序进行加工。这种方式需要对背光模组进行多次定位,而且每道工序的上下料过程均需要安排操作人员进行跟进,效率低下,不利于大批量生产的需求。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种键盘背光模组加工检测连线系统。

6.本发明的技术方案如下:提供一种键盘背光模组加工检测连线系统,包括:膜片贴合设备、设置于所述膜片贴合设备后端的热压贴标设备、设置于所述热压贴标设备后端的fpc贴附设备、以及设置于所述fpc贴附设备后端的光效测试设备,所述膜片贴合设备与热压贴标设备之间、热压贴标设备与fpc贴附设备之间分别设置有连线供料机构,所述热压贴标设备、fpc贴附设备以及光效测试设备的前端分别设置有取料机械手;

7.膜片贴合设备用以实现背光模组中反射膜、导光膜以及遮光膜的剥离供料以及贴合,将多组膜片贴合形成背光模组;

8.热压贴标设备用以将背光模组进行热压成形,并在背光模组上贴附带有标识信息的标签;

9.fpc贴附设备用以将fpc贴附在背光模组上;

10.光效测试设备用以对背光模组的发光性能及效果进行检测,将检测结果与标签上的标识上传到系统中,并根据检测结果对背光模组进行分拣下料。

11.进一步地,所述膜片贴合设备包括:膜片贴合机台、设置于所述膜片贴合机台上的遮光膜供料机构、设置于所述膜片贴合机台上的导光膜供料机构、设置于所述膜片贴合机台上的反射膜供料机构、架设于所述膜片贴合机台上的膜片移载机构、以及架设于所述遮光膜供料机构旁侧的膜片出料机构,所述膜片出料机构架设于所述遮光膜供料机构以及连线供料机构上方,所述膜片移载机构架设于遮光膜供料机构、导光膜供料机构以及反射膜供料机构上方,所述遮光膜供料机构对应膜片移载机构下方的位置设置有贴合位,所述膜片移载机构的旁侧设置有若干膜片贴合视觉检测模块。

12.进一步地,所述遮光膜供料机构与反射膜供料机构均包括:设置于所述膜片贴合机台上的料仓、设置于所述料仓旁侧的整形模组、以及设置于所述整形模组旁侧的交错撕膜模组,所述交错撕膜模组的一端对应设置于膜片移载机构下方,所述遮光膜供料机构的交错撕膜模组对应膜片移载机构下方的位置为贴合位;

13.所述交错撕膜模组包括:平行放置的若干组运动机构、以及设置于所述运动机构旁侧的撕膜机构,所述运动机构包括:固定支架、设置于所述固定支架上的撕膜动力单元、与所述撕膜动力单元的输出端连接的滑动板、设置于所述滑动板上的顶升气缸、以及与所述顶升气缸的输出端连接的真空平台,所述撕膜动力单元驱动滑动板进行直线往复运动,所述顶升气缸驱动真空平台进行上下往复运动,所述真空平台上设置有若干吸附孔,所述真空平台设置有气动接头,所述气动接头连接有真空发生器;

14.所述撕膜机构包括:设置于所述运动机构旁侧的撕膜支架、设置于所述撕膜支架上的回转气缸、与所述回转气缸的输出端连接的转动臂、设置于所述转动臂上的若干吸嘴、固定设置于所述回转气缸上的夹膜支架、设置于所述夹膜支架上的夹膜气缸、以及设置于所述夹膜气缸前端的夹膜块,所述回转气缸驱动转动臂进行旋转。

15.进一步地,所述导光膜供料机构包括:设置于所述膜片贴合机台的一端的供料组件、设置于所述膜片贴合机台上的剥离机构、以及设置于所述膜片贴合机台的另一端收料组件,所述供料组件以及收料组件的旁侧均设置有配重机构,所述配重机构分别设置于剥离机构的前后两端,所述膜片移载机构悬于剥离机构上方;

16.所述供料组件的旁侧设置有上膜收料组件,所述上收料组件的旁侧设置有上膜剥刀组件。

17.进一步地,所述热压贴标设备包括:热压贴标机台、设置于所述热压贴标机台上的贴标送料机构、架设于所述贴标送料机构上方的热压机构、设置于所述贴标送料机构旁侧的标签供料器、架设于所述贴标送料机构上方的贴标机构、以及设置于所述贴标送料机构后端的贴标出料机构,所述连线供料机构分别设置于贴标送料机构的两端以及贴标出料机构旁侧,所述取料机械手设置于贴标送料机构的前端的旁侧。

18.进一步地,所述热压机构包括:热压支架、设置于所述热压支架顶部的热压驱动模块、以及与所述热压驱动模块的输出端连接的热压板,所述热压板悬于贴标送料机构上方,所述热压机构的旁侧设置有物料到位检测模块;

19.所述贴标机构的旁侧设置有贴标下视觉检测机构,所述贴标机构上设置有贴标上视觉检测机构;

20.所述贴标送料机构包括:设置于所述热压贴标机台上的若干贴标送料运动模组、设置于所述贴标送料运动模组上的若干贴标送料运动平台、以及设置于所述贴标送料运动模组旁侧的若干中转机构,所述中转机构包括:设置于所述热压贴标机台上的中转支架、设置于所述中转支架上的中转气缸、与所述中转气缸的输出端连接的中转板、以及设置于所述中转板上的若干中转吸头。

21.进一步地,所述fpc贴附设备包括:贴附机台、设置于所述贴附机台上的转盘机构、设置于所述转盘机构旁侧的fpc放料机构、以及设置于所述转盘机构旁侧的辊压机构,所述转盘机构上设置有若干背光模组治具,所述连线供料机构以及取料机械手设置于所述转盘机构的旁侧,所述转盘机构驱动背光模组治具移动至取料机械手、fpc放料机构或辊压机构

的旁侧;

22.所述fpc放料机构包括:设置于所述转盘机构旁侧的交错送料机构、以及设置于所述交错送料机构旁侧的fpc移载机构,所述fpc移载机构悬于交错送料机构以及转盘机构的上方,所述交错送料机构包括:设置于所述贴附机台上的若干交错移动模组、设置于所述交错移动模组的运动端上的移动台、以及设置于所述移动台上的fpc治具,所述fpc治具上设置有fpc放置槽,不同组所述交错移动模组平行设置,所述交错移动模组旁侧设置有第一fpc检测机构,所述转盘机构上设置有第二fpc检测机构,所述第二fpc检测机构悬于靠近交错送料机构的背光模组治具上方;

23.所述交错送料机构旁侧设置有安全光栅;

24.所述辊压机构包括:设置于所述贴附机台上的辊压龙门架、设置于所述辊压龙门架上的第一辊压运动模组、设置于所述第一辊压运动模组的运动端上的第二辊压运动模组、设置于所述第二辊压运动模组的运动端上的辊压升降机构、以及设置于所述辊压升降机构的输出端上的若干软轮,所述第一辊压运动模组与第二辊压运动模组相互垂直;

25.所述转盘机构旁侧设置有贴附下视觉检测模块以及贴附上视觉检测模块。

26.进一步地,所述连线供料机构靠近fpc贴附设备的一端设置有翻转机构,所述翻转机构包括:设置于所述连线供料机构旁侧的翻转支架、设置于所述翻转支架上的翻转驱动单元、与所述翻转驱动单元的输出端连接的翻转板、以及设置于所述翻转板上的翻转吸板,所述翻转支架的两侧对应翻转板均设置有缓冲垫及翻转检测机构。

27.进一步地,所述光效测试设备包括:测试机台、设置于所述测试机台上的测试送料机构、设置于所述测试送料机构的运动端上的若干测试治具、设置于所述测试送料机构旁侧的盖合机构、设置于所述盖合机构旁侧的引导对接模组、悬于所述送料机构上方的测试视觉检测机构、以及设置于所述测试机台上的扫码下料机构,所述取料机械手以及扫码下料机构分别设置于测试送料机构的两端,所述测试送料机构驱动测试治具进行往复移动;

28.所述引导对接模组包括:测试对接机构、以及设置于所述测试对接机构前端的辅助夹持机构,所述测试对接机构包括:对接底板、设置于所述对接底板上的对接立板、设置于所述对接底板上的双轴移动模组、设置于所述双轴移动模组上的测试对接支架、设置于所述测试对接支架上的接线机构、以及设置于所述对接立板上的引导机构,所述引导机构设置于接线机构以及辅助夹持机构之间,所述双轴移动模组上设置有角度调节机构,所述测试对接支架与所述角度调节机构连接,所述测试对接支架上方设置有引导机构视觉检测模块;

29.所述接线机构包括:设置于所述测试对接支架上的接线基板、设置于所述接线基板上的接线动力机构、与所述接线动力机构的输出端连接的接线板、与所述接线板活动连接的两组滑动块、以及与所述滑动块连接的接线夹块,所述接线夹块上设置有接线端,所述接线板上设置有若干接线条孔,所述接线条孔倾斜设置于接线板上,所述滑动块对应接线条孔设置有连接轴,所述连接轴嵌入接线条孔中,所述接线动力机构驱动接线板进行运动时,连接轴沿接线条孔移动并驱动两组滑动块向反方向移动;

30.所述辅助夹持机构包括:辅助夹持运动模组、设置于所述辅助夹持运动模组的运动端上的辅助夹持座、设置于所述辅助夹持座上的辅助夹持基板、设置于所述辅助夹持基板上的上下夹持机构、以及设置于所述上下夹持机构上的左右夹持机构,所述上下夹持机

构与左右夹持机构的输出端围绕形成夹持位;

31.所述测试治具包括:设置于所述测试送料机构上的若干治具底座、以及设置于所述盖合机构上的治具盖板,所述治具盖板上设置有模拟键盘,所述模拟键盘上设置有若干发光位,所述测试送料机构驱动治具底座进行往复移动,所述盖合机构驱动治具盖板进行上下移动从而盖合于治具底座上或与治具底座分离;

32.所述治具盖板包括:与所述盖合机构连接的连接基板、设置于所述连接基板上的若干调节槽、以及设于所述调节槽上的调节块,所述调节块与模拟键盘连接,所述调节块沿调节槽往复移动;

33.所述盖合机构包括:设置于所述测试送料机构旁侧的盖合立板、设置于所述盖合立板上的盖合动力元件、以及与所述盖合动力元件的输出端连接的升降板,所述盖合立板的两侧对应升降板设置有导轨,所述导轨上架设有滑块,所述升降板与滑块连接,所述盖合立板对应升降板设置有缓冲机构,所述缓冲机构与升降板连接;

34.所述扫码下料机构包括:悬于所述送料机构上方的分拣机构、设置于所述测试送料机构旁侧的标签检测机构、设置于所述标签检测机构旁侧的良品料仓以及不良品料仓,所述分拣机构悬于标签检测机构、良品料仓以及不良品料仓的上方,所述分拣机构包括:分拣运动模组、设置于所述分拣运动模组的运动端上的分拣升降模组、以及设置于所述分拣升降模组的输出端上的分拣吸附板。

35.进一步地,所述热压贴标设备、fpc贴附设备以及光效测试设备的前端均设置有备用料仓,所述备用料仓包括:料仓基板、设置于所述料仓基板下方的料仓顶升机构、设置于所述料仓基板上方的托板、以及设置于所述托板旁侧的若干导向杆,所述托板与料仓顶升机构的输出端连接,所述托板对应导向杆设置有整形槽,所述导向杆嵌入整形槽中,所述料仓基板上设置有料仓导轨,所述料仓导轨上架设有料仓滑动块,所述导向杆设置于所述料仓滑动块上。

36.采用上述方案,本发明通过连线供料机构连接膜片贴合设备、热压贴标设备、以及fpc贴标设备,并通过取料机械手对连线供料机构所运送的物料进行拾取,从而便于减少人工对背光模组进行移动及装夹对位,仅需要在膜片贴合设备对背光模组进行整形对位,即可满足后续各工序的对位需求,以此避免多次装夹对位导致的效率低下以及对背光模组造成损伤的情况,提高整体效率。

附图说明

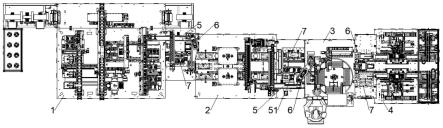

37.图1为本发明的结构示意图。

38.图2为膜片贴合设备的结构示意图。

39.图3为交错撕膜模组的结构示意图。

40.图4为运动机构的结构示意图。

41.图5为撕膜机构的结构示意图。

42.图6为导光膜供料机构的结构示意图。

43.图7为热压贴标设备的结构示意图。

44.图8为热压机构的结构示意图。

45.图9为贴标送料机构的结构示意图。

46.图10为fpc贴附设备的结构示意图。

47.图11为交错送料机构的结构示意图。

48.图12为辊压机构的结构示意图。

49.图13为翻转机构的结构示意图。

50.图14为光效测试设备的结构示意图。

51.图15为引导对接模组的结构示意图。

52.图16为测试对接机构的结构示意图。

53.图17为测试送料机构、测试治具以及盖合机构的结构示意图。

54.图18为图17中a处局部放大示意图。

55.图19为盖合机构的结构示意图。

56.图20为扫码下料机构的结构示意图。

57.图21为备用料仓的结构示意图。

具体实施方式

58.以下结合附图和具体实施例,对本发明进行详细说明。

59.请参阅图1,本发明提供一种键盘背光模组加工检测连线系统,包括:膜片贴合设备1、设置于所述膜片贴合设备1后端的热压贴标设备2、设置于所述热压贴标设备2后端的fpc贴附设备3、以及设置于所述fpc贴附设备3后端的光效测试设备4。所述膜片贴合设备1与热压贴标设备2之间、热压贴标设备2与fpc贴附设备3之间分别设置有连线供料机构5。所述热压贴标设备2、fpc贴附设备3以及光效测试设备4的前端分别设置有取料机械手6。

60.膜片贴合设备1用以实现背光模组中反射膜、导光膜以及遮光膜的剥离供料以及贴合,将多组膜片贴合形成背光模组。热压贴标设备2用以将背光模组进行热压成形,并在背光模组上贴附带有标识信息的标签。fpc贴附设备3用以将fpc贴附在背光模组上。光效测试设备4用以对背光模组的发光性能及效果进行检测,将检测结果与标签上的标识上传到系统中,并根据检测结果对背光模组进行分拣下料。

61.通过连线供料机构5连接膜片贴合设备1、热压贴标设备2、以及fpc贴标设备3,并通过取料机械手6对连线供料机构5所运送的物料进行拾取,从而便于减少人工对背光模组进行移动及装夹对位,仅需要在膜片贴合设备1对背光模组进行整形对位,即可满足后续各工序的对位需求,以此避免多次装夹对位导致的效率低下以及对背光模组造成损伤的情况。

62.请参阅图2,所述膜片贴合设备1包括:膜片贴合机台11、设置于所述膜片贴合机台11上的遮光膜供料机构12、设置于所述膜片贴合机台11上的导光膜供料机构13、设置于所述膜片贴合机台11上的反射膜供料机构14、架设于所述膜片贴合机台11上的膜片移载机构15、以及架设于所述遮光膜供料机构12旁侧的膜片出料机构124。所述膜片出料机构124架设于所述遮光膜供料机构12以及连线供料机构5上方。所述膜片移载机构15架设于遮光膜供料机构12、导光膜供料机构13以及反射膜供料机构14上方。所述遮光膜供料机构12对应膜片移载机构15下方的位置设置有贴合位111。所述膜片移载机构15的旁侧设置有若干膜片贴合视觉检测模块。工作时,遮光膜供料机构12、导光膜供料机构13以及反射膜供料机构14分别完成相应膜片的剥离工作,并通过膜片移载机构15依次将导光膜以及反射膜放置于

贴合位的遮光膜上,组成背光模组。然后通过出料机构124将背光模组移动至连线供料机构5上,送往热压贴标设备2。

63.所述遮光膜供料机构12与反射膜供料机构14均包括:设置于所述膜片贴合机台11上的料仓121、设置于所述料仓121旁侧的整形模组122、以及设置于所述整形模组122旁侧的交错撕膜模组123。所述交错撕膜模组123的一端对应设置于膜片移载机构15下方。所述遮光膜供料机构12的交错撕膜模组123对应膜片移载机构15下方的位置为贴合位111。通过料仓121供料,经由整形模组122进行对中调整后,通过交错撕膜模组123进行撕膜,实现反射膜或遮光膜的供料。

64.请参阅图3、图4,所述交错撕膜模组123包括:平行放置的若干组运动机构1231、以及设置于所述运动机构1231旁侧的撕膜机构1232。所述运动机构1231包括:固定支架12311、设置于所述固定支架12311上的撕膜动力单元12312、与所述撕膜动力单元12312的输出端连接的滑动板12313、设置于所述滑动板12313上的顶升气缸12314、以及与所述顶升气缸12314的输出端连接的真空平台12315。所述撕膜动力单元12312驱动滑动板12313进行直线往复运动。所述顶升气缸12314驱动真空平台12315进行上下往复运动。所述真空平台12315上设置有若干吸附孔。所述真空平台12315设置有气动接头12316。所述气动接头12316连接有真空发生器。

65.请参阅图5,所述撕膜机构1232包括:设置于所述运动机构1231旁侧的撕膜支架12321、设置于所述撕膜支架12321上的回转气缸12322、与所述回转气缸12322的输出端连接的转动臂12323、设置于所述转动臂12323上的若干吸嘴12324、固定设置于所述回转气缸12322上的夹膜支架12325、设置于所述夹膜支架12325上的夹膜气缸12326、以及设置于所述夹膜气缸12326前端的夹膜块12327。所述回转气缸12322驱动转动臂12323进行旋转。

66.待撕膜的膜片放置于一组运动机构1231的真空平台12315上,使得膜片上的离型膜朝向上方,然后启动真空发生器,从而在吸附孔处产生负压,将膜片吸附于真空平台12315上。此时真空平台12315位于撕膜机构1232对应位置,回转气缸12322启动吸嘴12324朝向下方,同时顶升气缸12314令真空平台12315上升,使得膜片上的离型膜与吸嘴12324接触,吸嘴12324处产生负压,从而将离型膜的一端吸附。回转气缸12322启动使得吸嘴12324朝向夹膜块12327的方向,使得离型膜的一端与膜片分离。夹膜气缸12322启动,将夹膜块12327推出,从而将离型膜的一端压紧于夹膜块12327与吸嘴12324之间。然后撕膜动力单元12312驱动滑动板12313朝向远离撕膜机构1232的方向移动,使得离型膜与膜片彻底分离。此时另一组运动机构1231交错移动,以此进行避位,避免相邻的两组运动机构1231相互干扰。同时,夹膜气缸12326复位,使得夹膜块12327与离型膜分离,吸嘴12324对离型膜的吸附力撤去,离型膜落下。

67.请参阅图6,所述导光膜供料机构13包括:设置于所述膜片贴合机台11的一端的供料组件131、设置于所述膜片贴合机台11上的剥离机构133、以及设置于所述膜片贴合机台11的另一端收料组件132。所述供料组件131以及收料组件132的旁侧均设置有配重机构134。所述配重机构134分别设置于剥离机构133的前后两端。所述膜片移载机构15悬于剥离机构133上方。工作时,供料组件131放出卷料,同时收料组件132进行收卷,从而牵引卷料进行移动。在进行移动时,两端的配重机构134将卷料绷直,并通过剥离机构133将导光膜从离型膜上剥离,再经由膜片移载机构15取走导光膜并放置于贴合位的反射膜上。

68.在一些实施例中,所述供料组件131的旁侧设置有上膜收料组件1351,所述上收料组件1351的旁侧设置有上膜剥刀组件1352。为了对未贴合的导光膜提供防护,卷料上会贴覆有一层保护膜,在进行导光膜的剥离之前,需要先将保护膜剥离。在供料组件131将卷料放出后,将保护膜撕下并绕过上膜剥刀组件13152后,卷绕于上膜收料组件13151中,以此实现保护膜的剥离回收,避免对导光膜的剥离供料造成干扰。

69.请参阅图7,所述热压贴标设备2包括:热压贴标机台、设置于所述热压贴标机台上的贴标送料机构21、架设于所述贴标送料机构21上方的热压机构22、设置于所述贴标送料机构22旁侧的标签供料器23、架设于所述贴标送料机构23上方的贴标机构24、以及设置于所述贴标送料机构24后端的贴标出料机构25。所述连线供料机构5分别设置于贴标送料机构21的两端以及贴标出料机构25旁侧。所述取料机械手6设置于贴标送料机构21的前端的旁侧。工作前,将待粘贴的标签料带的卷料套设于标签供料器23上,并将标签供料器23与系统进行连接,设定供料效率,然后启动系统开始工作。膜片贴合设备1完成遮光膜、导光膜以及反射膜的叠放,并将完成叠放的背光模组放置于连线供料机构21上进行移送,通过取料机械手6将连线供料机构5上的背光模组移动至贴标送料机构21上。贴标送料机构21将背光模组移动至热压机构22下方,通过热压机构22对背光模组进行热压,使得遮光膜、导光膜以及反射膜进行紧密结合。完成热压的背光模组在贴标送料机构21的运送下移动至标签供料器23旁侧,由贴标机构24从标签供料器23上拾取标签,再粘贴于背光模组上,最后通过贴标出料机构25进行出料,完成背光模组的热压贴标工作。

70.请参阅图8,所述热压机构22包括:热压支架221、设置于所述热压支架221顶部的热压驱动模块222、以及与所述热压驱动模块222的输出端连接的热压板223。所述热压板223悬于贴标送料机构21上方。所述热压机构223的旁侧设置有物料到位检测模块。当贴标送料机构21将背光模组移动至热压机构22的下方时,热压驱动模块222启动,驱动热压板223将背光模组进行热熔连接,以此将遮光膜、导光膜以及反射膜进行紧密结合。

71.所述贴标机构24的旁侧设置有贴标下视觉检测机构26。贴标送料机构21将完成热压的背光模组送到贴标机构24下方,贴标机构24移动至标签供料器23上方,拾取剥离的标签,然后移动至贴标下视觉检测机构26上方,对标签方向进行识别,并对标签方向进行调整、贴标,从而满足标签物料的识别调整需求,降低对整体设备的设置方向及供料方向的需求,使得设备整体可以设计得更加轻便。所述贴标机构24上设置有贴标上视觉检测机构。通过在贴标机构24上设置贴标上视觉检测机构,以此在取料前确认标签物料的供料情况,在贴标时确认背光模组待贴标的设定位置,并在完成贴标后检查标签的贴附情况,从而兼具检测及保证良率的作用。

72.请参阅图9,所述贴标送料机构21包括:设置于所述热压贴标机台上的若干贴标送料运动模组211、设置于所述贴标送料运动模组211上的若干贴标送料运动平台212、以及设置于所述贴标送料运动模组211旁侧的若干中转机构213。通过在贴标送料运动模组211上设置多组贴标送料运动平台212,从而满足多组背光模组的运送及加工的需求,提高整体的加工效率。所述中转机构213包括:设置于所述热压贴标机台上的中转支架2131、设置于所述中转支架2131上的中转气缸2132、与所述中转气缸2132的输出端连接的中转板2133、以及设置于所述中转板2133上的若干中转吸头2134。

73.请参阅图10,所述fpc贴附设备3包括:贴附机台31、设置于所述贴附机台31上的转

盘机构32、设置于所述转盘机构32旁侧的fpc放料机构33、以及设置于所述转盘机构32旁侧的辊压机构34。所述转盘机构32上设置有若干背光模组治具321。所述连线供料机构5以及取料机械手6设置于所述转盘机构32的旁侧。所述转盘机构32驱动背光模组治具321移动至取料机械手6、fpc放料机构33或辊压机构34的旁侧。

74.工作时,连线供料机构5将待加工的背光模组进行运送,同时,通过人工将待粘贴的fpc上的覆膜撕下,并将fpc以粘胶朝上的方式放置于fpc放料机构33上,通过fpc放料机构33将fpc移送至转盘机构32上靠近fpc放料机构33的背光模组治具321上。转盘机构32启动,将承载有fpc的背光模组治具321移动至靠近取放料机械手的位置。取料机械手6启动,从连线供料机构5处拾取背光模组,并将背光模组放置在背光模组治具321上,然后辊压机构34启动,对背光模组进行辊压,使得背光模组与fpc进行紧密贴合。完成贴合后,通过转盘机32构将背光模组移动到光效测试设备4旁侧,通过设置于光效测试设备4上的取料机械手6进行取用。

75.请参阅图11,所述fpc放料机构33包括:设置于所述转盘机构32旁侧的交错送料机构331、以及设置于所述交错送料机构331旁侧的fpc移载机构332。所述fpc移载机构332悬于交错送料机构331以及转盘机构32的上方。所述交错送料机构331包括:设置于所述贴附机台31上的若干交错移动模组3311、设置于所述交错移动模组3311的运动端上的移动台3312、以及设置于所述移动台3312上的fpc治具3313。所述fpc治具3313上设置有fpc放置槽3314。不同组所述交错移动模组3311平行设置。所述交错移动模组3311旁侧设置有第一fpc检测机构3315,所述转盘机构32上设置有第二fpc检测机构3316,所述第二fpc检测机构3316悬于靠近交错送料机构331的背光模组治具321上方。

76.通过人工撕去fpc上的覆膜,并将fpc放置于fpc治具3313上的放置槽3314中,第一fpc检测机构3315检测到fpc治具3313上装载有fpc时,启动对应的交错移动模组3311,从而将装载有fpc的fpc治具3313移动至移栽机构332的下方,同时通过另一组交错移动模组3311将空载的fpc治具3313移动至放置位置,便于操作人员放置下一片fpc。当装载有fpc的fpc治具5333移动至fpc移载机构的下方后,通过fpc移载机构对fpc进行吸附取料,并将fpc放置于背光模组治具321上,完成fpc的移栽。第二fpc检测机构516检测到背光模组治具321上放置有fpc,驱动转盘机构32进行转动,从而将装载有fpc的背光模组治具321移动至取放料机械手6旁侧,便于将背光模组与fpc进行贴合,同时将空载的背光模组治具321移动至fpc放料机构33旁侧,等待fpc移载机构将fpc放置于背光模组治具321上,实现自动取料。通过此方式可以提高fpc贴合的效率与质量,通过将fpc放置于放置槽3314中,从而使得fpc移载机构每次拾取的fpc的相对位置不变,以此保证每次将fpc放置于背光模组治具321上时,fpc的放置位置相同,确保fpc与背光模组之间的贴合效果与电性连接的质量。当fpc的规格不同时,仅需要更换相应的fpc治具3313即可,适应性广。

77.在一些实施例中,所述交错送料机构331旁侧设置有安全光栅3317。当操作人员在将fpc放置于fpc治具3313上时,手臂穿过安全光栅3317,安全光栅3317检测到障碍,向系统发送相应的检测信号,提高安全性。

78.请参阅图12,所述辊压机构34包括:设置于所述贴附机台31上的辊压龙门架341、设置于所述辊压龙门架341上的第一辊压运动模组342、设置于所述第一辊压运动模组342的运动端上的第二辊压运动模组343、设置于所述第二辊压运动模组343的运动端上的辊压

升降机构344、以及设置于所述辊压升降机构344的输出端上的若干软轮345。所述第一辊压运动模组342与第二辊压运动模组343相互垂直。完成背光模组与fpc的贴合后通过软轮345在背光模组上进行往复辊压,使得fpc与背光模组进行紧密贴合。

79.所述转盘机构32旁侧设置有贴附下视觉检测模块351以及贴附上视觉检测模块352。在取料机械手6从连线供料机构5中拾取背光模组后,经过贴附下视觉定位机构351进行图像识别,从而检测背光模组的待贴fpc的面是否朝向下方,以便于保证fpc与背光模组的连接效果。转盘机构32将装载有fpc的背光模组治具321移动至取放料机械手旁侧时,贴附上视觉定位机构352对背光模组治具321中的fpc进行图像识别检测,确认fpc的到料情况以及fpc的放置位是否符合要求,保证背光模组的贴合质量。

80.请参阅图13,所述连线供料机构5靠近fpc贴附设备3的一端设置有翻转机构51。所述翻转机构51包括:设置于所述连线供料机构5旁侧的翻转支架511、设置于所述翻转支架511上的翻转驱动单元512、与所述翻转驱动单元512的输出端连接的翻转板513、以及设置于所述翻转板513上的翻转吸板514。所述翻转支架511的两侧对应翻转板513均设置有缓冲垫515及翻转检测机构516。热压贴标设备实现背光模组的热压贴合以及贴标后,背光模组朝上的一面与fpc贴附时所要求的朝上的一面相反。因此,当连线供料机构5将背光模组运送到位后,翻转驱动单元512启动,驱动翻转板513进行旋转,使得真空吸板514与背光模组接触,并对背光模组进行吸附。然后翻转驱动单元512进行反向运转,使得翻转板513复位,以此实现对背光模组的翻面,并方便取料机械手6进行拾取。

81.请参阅图14,所述光效测试设备4包括:测试机台41、设置于所述测试机台41上的测试送料机构42、设置于所述测试送料机构42的运动端上的若干测试治具43、设置于所述测试送料机构42旁侧的盖合机构44、设置于所述盖合机构44旁侧的引导对接模组45、悬于所述送料机构42上方的测试视觉检测机构46、以及设置于所述测试机台41上的扫码下料机构47。所述取料机械手6以及扫码下料机构47分别设置于测试送料机构42的两端。所述测试送料机构42驱动测试治具43进行往复移动。

82.工作时,取料机械手6拾取待测试的背光模组,并将背光模组放置于测试送料机构42上的测试治具43中,通过测试送料机构42进行送料。测试治具43在测试送料机构42的驱动下移动至盖合机构44的旁侧,通过盖合机构44对测试治具43进行盖合。然后引导对接模组45启动,对背光模组上的fpc的前端进行引导整形,并接入控制系统中,实现背光模组与控制系统的电性连接,满足背光模组光效测试的电能及控制信号的传输需求。在控制系统对背光模组的发光状态进行控制时,通过测试视觉检测机构47获取图像信息,并将图像信息发送到系统中进行比对,判断背光模组的发光状态是否与预设的状态相同。完成测试后,测试送料机构42将背光模组送入扫码下料机构47中进行扫码识别,对背光模组进行分拣下料。

83.请参阅图15、图16,所述引导对接模组45包括:测试对接机构451、以及设置于所述测试对接机构451前端的辅助夹持机构452。所述测试对接机构451包括:对接底板4511、设置于所述对接底板4511上的对接立板4512、设置于所述对接底板4512上的双轴移动模组4513、设置于所述双轴移动模组4513上的测试对接支架4514、设置于所述测试对接支架4514上的接线机构4515、以及设置于所述对接立板4512上的引导机构4516。所述引导机构4516设置于接线机构4515以及辅助夹持机构152之间。所述双轴移动模组4513上设置有角

度调节机构4517,所述测试对接支架4514与所述角度调节机构4517连接。所述测试对接支架4514上方设置有引导机构视觉检测模块4518。

84.所述接线机构4515包括:设置于所述测试对接支架4514上的接线基板、设置于所述接线基板上的接线动力机构45151、与所述接线动力机构45151的输出端连接的接线板45152、与所述接线板45152活动连接的两组滑动块45153、以及与所述滑动块45153连接的接线夹块45154。所述接线夹块45154上设置有接线端。所述接线板45152上设置有若干接线条孔45155。所述接线条孔45155倾斜设置于接线板45152上。所述滑动块45154对应接线条孔45155设置有连接轴45156。所述连接轴45156嵌入接线条孔45155中。所述接线动力机构45151驱动接线板45152进行运动,从而令两侧接线夹块45154向中间移动,对fpc前端进行夹持,并使得fpc的接线端子与接线夹块45154上的接线端接触,以此实现fpc与接线夹块45154的电性连接。

85.所述辅助夹持机构452包括:辅助夹持运动模组4521、设置于所述辅助夹持运动模组4521的运动端上的辅助夹持座4522、设置于所述辅助夹持座4522上的辅助夹持基板4523、设置于所述辅助夹持基板4523上的上下夹持机构4524、以及设置于所述上下夹持机构4524上的左右夹持机构4525。所述上下夹持机构4524与左右夹持机构4525的输出端围绕形成夹持位。

86.测试送料机构42将待检测的背光模组送到辅助夹持机构452前端,辅助夹持运动模组4521调节辅助夹持座4522的位置,使得背光模组上的fpc的前端与夹持位对应。左右夹持机构4525以及上下夹持机构4524依次启动,从而fpc的前端固定于夹持位上。然后引导机构4516向辅助夹持机构452的方向移动,夹持fpc的前端并进行整形,使得fpc前端的连接端子位于水平方向上。然后双轴移动模组4513启动,使得接线机构4515靠近fpc的连接端子,将fpc接入到控制系统中,以便于对背光模组进行光效检测。

87.请参阅图17、图18,所述测试治具43包括:设置于所述测试送料机构42上的若干治具底座431、以及设置于所述盖合机构44上的治具盖板432。所述治具盖板432上设置有模拟键盘433,所述模拟键盘433上设置有若干发光位。所述测试送料机构42驱动治具底座431进行往复移动。所述盖合机构44驱动治具盖板432进行上下移动从而盖合于治具底座431上或与治具底座431分离。取料机械手6将待检测的背光模组放置于治具底座431上,使得背光模组的发光面朝上。通过测试送料机构42驱动治具底座431移动至盖合机构44旁侧,盖合机构44将治具盖板432盖合于治具底座431上,使得模拟键盘433贴合在背光模组的发光面上,并连接fpc与接线机构4515的连接端,从而点亮背光模组,以此实现背光模组的检测。

88.所述治具盖板432包括:与所述盖合机构44连接的连接基板4321、设置于所述连接基板1321上的若干调节槽4323、以及设于所述调节槽4323上的调节块4324。所述调节块4324与模拟键盘433连接,所述调节块4324沿调节槽4323往复移动。根据背光模组对应的键盘规格,可根据模拟键盘433的规格对调节块4324在调节槽4323上的相对位置进行调节,从而满足不同规格的背光模组的检测需求。

89.请参阅图19,所述盖合机构44包括:设置于所述测试送料机构42旁侧的盖合立板441、设置于所述盖合立板441上的盖合动力元件442、以及与所述盖合动力元件442的输出端连接的升降板443。所述盖合立板441的两侧对应升降板443设置有导轨444,所述导轨444上架设有滑块445,所述升降板443与滑块445连接。所述盖合立板441对应升降板443设置有

缓冲机构446,所述缓冲机构446与升降板443连接。工作时,动力元件442启动,驱动升降板443向下移动,从而驱使治具盖板432下移并盖合于治具底座431上。完成检测后,盖合动力元件启动使得治具盖板432与治具底座431分离,便于送料机构42将治具底座431送出。通过滑块445在导轨444上移动,从而为升降板443的移动提供导向,同时减少摩擦,提高升降板443移动的顺畅性。当盖合动力元件驱动升降板443向下移动时,缓冲机构446提供一定的缓冲效果,消除升降板443下移过程中的冲击力,从而防止在下移过程中治具盖板432与治具底座431相碰撞对治具或背光模组造成伤害的情况发生。

90.请参阅图20,所述扫码下料机构47包括:悬于所述送料机构42上方的分拣机构471、设置于所述测试送料机构42旁侧的标签检测机构472、设置于所述标签检测机构472旁侧的良品料仓473以及不良品料仓474。所述分拣机构471悬于标签检测机构472、良品料仓473以及不良品料仓474的上方。所述分拣机构471包括:分拣运动模组4711、设置于所述分拣运动模组4711的运动端上的分拣升降模组4712、以及设置于所述分拣升降模组4712的输出端上的分拣吸附板4713。完成背光模组的测试之后,测试送料机构42将背光模组移送到扫码下料机构47处,分拣运动模组4711驱动吸附板4713吸取背光模组,将背光模组移动至标签检测机构472上方。标签检测机构472对贴附于背光模组上的标签的条形码或二维码进行扫描,分拣机构471根据背光模组的检测结果以及贴标情况,将背光模组送至相应的良品料仓473或不良品料仓474中,实现背光模组的分拣。

91.请参阅图1、图21,所述热压贴标设备2、fpc贴附设备3以及光效测试设备4的前端均设置有备用料仓7,所述备用料仓7包括:料仓基板71、设置于所述料仓基板71下方的料仓顶升机构72、设置于所述料仓基板71上方的托板73、以及设置于所述托板73旁侧的若干导向杆74。所述托板73与料仓顶升机构72的输出端连接。所述托板73对应导向杆74设置有整形槽731,所述导向杆74嵌入整形槽731中。所述料仓基板71上设置有料仓导轨711,所述料仓导轨711上架设有料仓滑动块75,所述导向杆74设置于所述料仓滑动块75上。

92.当前端设备发生故障,不能实现背光模组的自动来料时,将待加工的背光模组叠放于备用料仓7中,取料机械手6移动至备用料仓7上方进行取料并放置于连线供料机构5上,从而避免因前端设备的故障而影响后续的加工效率。工作前,在将背光模组叠放于托板73上后,推动滑动块95,使得导向杆74嵌入到整形槽731中,从而便于在顶升过程中为背光模组提供导向作用,并且避免在进行装料的过程中造成干涉。当取料机械手从备用料仓7中取走一组背光模组后,料仓顶升机构72启动,驱使托板73向上移动,以便于取料机械数6进行取料动作。导向杆74可以在料仓顶升机构72对背光模组进行顶升的过程中,对堆叠的背光模组提供导向,保证备用料仓7的供料效果。

93.综上所述,本发明通过连线供料机构连接膜片贴合设备、热压贴标设备、以及fpc贴标设备,并通过取料机械手对连线供料机构所运送的物料进行拾取,从而便于减少人工对背光模组进行移动及装夹对位,仅需要在膜片贴合设备对背光模组进行整形对位,即可满足后续各工序的对位需求,以此避免多次装夹对位导致的效率低下以及对背光模组造成损伤的情况,提高整体效率。

94.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1