具有空腔结构的微圆环谐振器

1.本发明属于微机电系统(mems,micro-electro-mechanical system)领域,具体涉及一种应用在微机电系统上的谐振器。

背景技术:

2.在谐振式传感器中,谐振子的品质因子(q值)是一个极其重要的性能指标,q值反映了谐振子振动过程中阻尼系数的大小及其消耗能量快慢的程度。谐振子的阻尼越小,q值越高,由阻尼消耗的能量越少,系统的储能效率越高,系统抗外界干扰的能力越强;q值也反映了幅频特性曲线谐振峰陡峭的程度,q值越高,谐振子的谐振频率与系统的固有频率越接近,系统的选频特性越好,越容易检测到系统的谐振频率,同时系统的振动频率就越稳定,重复性也越好。

3.微机械谐振器件中不可避免的存在各种能量耗散机制,从能量耗散的途径来看,主要存在两种形式:外部能量耗散,包括空气阻尼、支撑阻尼、表面损失等;内部能量损耗,主要表现为热弹性阻尼。

4.而实践证明,通过完美的设计和改进制造工艺可以最大限度降低或消除外阻尼引起的能量耗散,但是热弹性阻尼是谐振器系统所固有的能耗机制,是在结构周期振动时材料内部的热弹性耦合变形引起的内部阻尼,它不能通过改善外部条件而消除,因此热弹性阻尼成为微机电系统中谐振器件的主要能耗形式,成为限制谐振子品质因数的主要因素。

5.微机械谐振器工作在真空中,在驱动电极的激励下产生高频微幅振动,现在常见的微圆环式谐振器,其振动形式以圆环在环面内的弯曲振动为主,热弹性阻尼也主要产生在弯曲应变程度大的厚度方向。目前,现有的微圆环式谐振器在面内弯曲振动过程中由热弹性阻尼带来的能量损耗成为限制谐振系统的品质因子(q值)变大的主要影响因素,因此,如何实现减小因热弹性阻尼带来的能量损耗,提高能量利用效率,提高谐振子的q值,从而克服现有技术中存在的问题是十分必要的。

技术实现要素:

6.本发明目的是为了解决现有的微圆环式谐振器由热弹性阻尼带来的限制谐振系统品质因子(q值)变大问题,本发明提供了一种具有空腔结构的微圆环谐振器。

7.具有空腔结构的微圆环谐振器,包括位于基座上的圆环谐振子、支撑结构、驱动电极和锚点桩,且圆环谐振子的外表面镀有金属导电层;

8.圆环谐振子的内表面通过支撑结构与锚点桩固定连接,且三者共轴;

9.沿圆环谐振子的环向延伸方向设有空腔,且该空腔位于圆环谐振子的环状本体内;

10.多个驱动电极呈环形等间隔的均布在圆环谐振子的外侧,驱动电极用于驱动圆环谐振子工作在固有频率处。

11.优选的是,空腔的横截面形状为矩形或圆形。

12.优选的是,空腔沿圆环谐振子的环向延伸方向是贯通的,并形成环形空腔。

13.优选的是,空腔的数量至少为1个;

14.当空腔的数量为多个时,多个空腔沿圆环谐振子的中心环的厚度方向均匀分布。

15.优选的是,金属导电层为au镀层。

16.优选的是,圆环谐振子采用石英材料制成。

17.优选的是,支撑结构包括多个支撑片,且支撑片为弧形的条状片;

18.多个支撑片设置在圆环谐振子与锚点桩之间,且沿周向方向上等间隔的绕锚点桩均匀布设,且每个支撑片的一个端面固定在锚点桩上,该支撑片的另一个端面固定在圆环谐振子的内表面。

19.优选的是,每个支撑片上设有镂空孔。

20.优选的是,多个支撑片的弧顶方向相同。

21.优选的是,锚点桩为圆形结构,锚点桩与基座为一体件。

22.本发明的优点:

23.1、本发明采用具有空腔结构的环状本体作为圆环谐振子,其中,圆环谐振子的环状本体具有较高的灵敏度,且能够以更持续稳定的振动状态工作,而圆环谐振子内的空腔结构降低圆环谐振子的热弹性阻尼峰值,使得在原有工作频率不变的情况下,具有空腔结构的圆环谐振子的热弹性能量损耗大大降低,提高能量利用效率,提高谐振子的品质因子(q值)。

24.2、所形成环形空腔保证了圆环谐振子的均匀度,保证圆环谐振子向其内表面内弯曲的均匀性,同时还降低了圆环谐振子本体的厚度,从而降低圆环谐振子的热弹性阻尼峰值。

25.3、支撑片为弧形的条状片相较于直梁支撑结构摆脱了弯曲变形,相同跨度相同载荷情况下,弧形比直梁中的弯矩小,同时弧形相较于直梁结构对圆环谐振子的反作用力更小,支撑片设置成弧形的条状片用于使得圆环谐振子更易发生面内弯曲振动。

26.4、金属导电层采用具有较高导电率和强抗腐蚀性的au镀层,au镀层相比其他的金属导电镀层(ag、cu、al等)所带来的热弹性能量损失最小。

27.5、本发明圆环谐振器采用高q值的石英材料制作而成,石英材料材质纯,物理和化学性能稳定,同时石英材料内耗低,石英材料的q值高达106量级,高于一般金属材料的q值。

28.6、本发明支撑结构可采用天然橡胶作为核心材料,振动支撑寿命长,过载能力高,抗瞬间冲击能力强。

29.7、本发明提供的具备高q值的微圆环谐振器,尺寸较小,结构紧凑,在与其他器件集成方面具有较大的优势。

附图说明

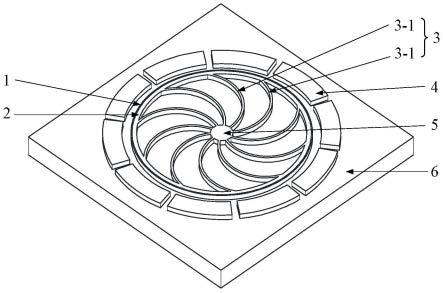

30.图1是本发明所述具有空腔结构的微圆环谐振器的整体结构示意图;

31.图2为圆环谐振子2具备一个横截面为矩形的空腔7时的截面图;

32.图3为圆环谐振子2具备两个横截面均为矩形的空腔7时的截面图;

33.图4为圆环谐振子2具备一个横截面为圆形的空腔7时的截面图;

34.图5为圆环谐振子2具备两个横截面均为圆形的空腔7时的截面图;

35.图6为实心的圆环谐振子与具备空腔结构的圆环谐振子的热弹性阻尼对比图;

36.图7为不同金属镀层对圆环谐振子2热弹性阻尼峰值影响的规律图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

39.实施例:

40.参见图1和图2说明本实施例,本实施例所述的具有空腔结构的微圆环谐振器,包括位于基座6上的圆环谐振子2、支撑结构3、驱动电极4和锚点桩5,且圆环谐振子2的外表面镀有金属导电层1;

41.圆环谐振子2的内表面通过支撑结构3与锚点桩5固定连接,且三者共轴;

42.沿圆环谐振子2的环向延伸方向设有空腔7,且该空腔7位于圆环谐振子2的环状本体内;

43.多个驱动电极4呈环形等间隔的均布在圆环谐振子2的外侧,驱动电极4用于驱动圆环谐振子2工作在固有频率处。

44.本实施方式中,圆环谐振子2通过支撑结构3与锚点桩5连接,支撑结构3保证圆环谐振子2高频振动时以向其内表面内的弯曲振动为主,基座6上固定有驱动电极4,驱动电极4呈环形等间隔均布在圆环谐振子2的外侧,驱动电极4用于驱动圆环谐振子2工作在固有频率处,产生高频微幅振动,使圆环谐振子2向其内表面弯曲。

45.本实施方式中,本发明采用具有空腔结构的环状本体作为圆环谐振子2,其中,圆环谐振子2的环状本体具有较高的灵敏度,且能够以更持续稳定的振动状态工作,而圆环谐振子2内的空腔结构降低圆环谐振子2的热弹性阻尼峰值,使得在原有工作频率不变的情况下,具有空腔结构的圆环谐振子2的热弹性能量损耗大大降低,提高能量利用效率,提高谐振子的品质因子,也即提高q值,具体为:

46.热弹性阻尼计算模型为:

47.其中,e是弹性模量,α

t

是热膨胀系数,cv是体积比热容,ω是工作频率,τ=h2cv/π2k是热松弛时间,k是导热系数,h为圆环谐振子2的厚度;

48.如图6所示,以热弹性阻尼计算模型为基础,计算了圆环谐振子2含有一个空腔7,且空腔7的横截面形状为矩形时,热弹性阻尼随频率的变化趋势。空腔7的存在使得圆环谐振子2的厚度变薄,热弹性阻尼峰值降低,同时,矩形通孔的高度越大,其热弹性阻尼越小,这使得在工作频率不变的情况下,本发明的微圆环谐振器的热弹性能量损耗大大降低,且低于实心的圆环谐振子。

49.本实施方式中,所述的具有空腔结构的微圆环谐振器中的“微”指的是尺寸为微米级的圆环谐振器,圆环谐振器中的主要部件圆环谐振子2的厚度范围为几微米到几十微米。

50.更进一步的,参见图2至图5,空腔7的横截面形状为矩形或圆形。

51.更进一步的,空腔7沿圆环谐振子2的环向延伸方向是贯通的,并形成环形空腔。

52.本优选方式中,所形成环形空腔保证了圆环谐振子2的均匀度,保证圆环谐振子2向其内表面内弯曲的均匀性,同时还降低了圆环谐振子2本体的厚度,从而降低圆环谐振子2的热弹性阻尼峰值。

53.进一步的,空腔7的数量至少为1个;

54.当空腔7的数量为多个时,多个空腔7沿圆环谐振子2的中心环的厚度方向均匀分布。

55.本优选方式中,设置多个空腔7,当圆环谐振子2轴向长度较大时,如果只有一个空腔7,在激振力的作用下,圆环的强度和刚度都较弱,采用多个空腔,且空腔7在厚度方向上均匀分布,增加了圆环谐振子2内部的物理连接数量,圆环的强度和刚度显著提高,当圆环谐振子2轴向长度较大时,建议采用多个空腔7。空腔7均位于圆环谐振子2的中心环上,且沿圆环谐振子2的中心环的厚度方向均匀分布,减小了对圆环谐振子2振动时弯曲均匀性的影响。

56.更进一步的,金属导电层1为au镀层。

57.本优选方式中,金属导电层1采用具有较高导电率和强抗腐蚀性的au镀层,au镀层相比其他的金属导电镀层(ag、cu、al等)所带来的热弹性能量损失最小。

58.更进一步的,圆环谐振子2采用石英材料制成。

59.本优选方式中,具体应用时,圆环谐振子2采用高q值的石英材料(si)制作而成,石英材料材质纯,物理和化学性能稳定,同时石英材料内耗低,石英材料的q值高达106量级,高于一般金属材料的q值。

60.如图7所示,以热弹性阻尼计算模型为基础,计算不同金属镀层与采用石英(si)实现的圆环谐振子2组合时,热弹性阻尼峰值的变化趋势,计算结果看出,au镀层与其他金属镀层(ag、cu、al等)相比,所带来的能量损失最小。

61.更进一步的,支撑结构3采用天然橡胶作为核心材料,振动支撑寿命长,过载能力高,抗瞬间冲击能力强。

62.更进一步的,支撑结构3包括多个支撑片3-1,且支撑片3-1为弧形的条状片;

63.多个支撑片3-1设置在圆环谐振子2与锚点桩5之间,且沿周向方向上等间隔的绕锚点桩5均匀布设,且每个支撑片3-1的一个端面固定在锚点桩5上,该支撑片3-1的另一个端面固定在圆环谐振子2的内表面。

64.本优选方式中,支撑片3-1为弧形的条状片相较于直梁支撑结构摆脱了弯曲变形,相同跨度相同载荷情况下,弧形比直梁中的弯矩小,同时弧形相较于直梁结构对圆环谐振子2的反作用力更小,使得圆环谐振子2更易发生面内弯曲振动。

65.更进一步的,每个支撑片3-1上设有镂空孔。

66.本优选方式中,支撑片3-1上设有镂空孔的结构,在保证使得圆环谐振子2更易发生面内弯曲振动的同时,简化了微圆环谐振器的整体结构及重量,进一步增加其发生面内弯曲振动的能力。

67.更进一步的,多个支撑片3-1的弧顶方向相同。

68.本优选方式中,将多个支撑片3-1的弧顶的弯曲方向设置成相同,降低对圆环谐振

子2弯曲振动的阻碍作用,保证圆环谐振子2弯曲振型的均匀性。

69.更进一步的,锚点桩5为圆形结构,锚点桩5与基座6为一体件。

70.本优选方式中,锚点桩5与基座6为一体化结构,锚点桩5起到固定支撑结构3的作用,锚点桩5的圆形结构便于与支撑结构3连接固定,同时圆形结构的锚点桩结构简单,节省了材料,易于加工制造。

71.本发明提供的具有空腔结构的微圆环谐振器,具有高品质因子q值,q值变大的微圆环谐振器,尺寸较小,结构紧凑,在与其他器件集成方面具有较大的优势。

72.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1