柔性模切线路板方法与流程

1.本发明属于线路板模切领域,具体涉及柔性模切线路板方法。

背景技术:

2.现有的柔性线路主体主要是将已涂布好热固胶的pi或pet与铜箔(铝箔)在24工位圆刀模切机台上一体成型。过程中采用了多轴多异步模切原理,从铜箔的外形模切、pi、pet的外形模切后通过特定位置的滚轴压合,而一体成型,同时在圆刀刀轴上加入了加热辊的压合工艺,能让铜箔和pi等材质复合的密封性准确性达到更好的效果,现有的模切技术还有提升的空间,此空间主要是因为目前所开发的产品类型较少,缺乏多种类的验证。

3.目前市面上所生产的柔性线路成型工艺如下:开料

→

钻孔

→

贴干膜

→

对位

→

曝光

→

显影

→

蚀刻

→

脱膜

→

表面处理

→

贴覆盖膜

→

压制

→

固化

→

表面处理

→

沉镍金

→

印字符

→

剪切

→

电测

→

冲切

→

终检

→

包装

→

出货。上述工艺其主要缺点是工艺流程过于复杂,而且还有进行腐蚀性处理,从而会产生大量废水废气,造成环境污染,针对这些确定我们彻底改变成型工艺由圆刀模切纯物理工艺对线路成型。

技术实现要素:

4.本发明的目的在于提供柔性模切线路板方法,以解决上述背景技术中提出的问题。

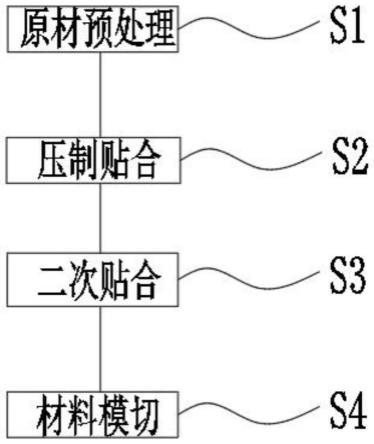

5.为实现上述目的,本发明提供如下技术方案:柔性模切线路板方法,具体包括如下操作步骤:

6.柔性模切线路板方法,具体包括如下操作步骤:

7.s1:原材料预处理,卷材铜箔放在圆刀机前端的料轴上,经过设定好的异步线形刀模切整体线路,异步刀座的速比设置为同步,在将多余铜废料经过设定的刀座进行自动排废;

8.s2:压制贴合,卷材单面a放置在圆刀机中端料轴,经过设定好的异步刀和设计好的走料线路模切局部外形,区间过料轴速比设定为同步,过料轴压力控制在合适的范围即可,为更好的将pi的和铜箔贴合,在圆刀机台上增设了加热辊的装置,加热辊温度设定为220℃,模切好的单面a和铜箔线形一同经过加热辊,使铜箔更好的转帖在pi上

9.s3:二次贴合,卷材单面b放置在圆刀机中端合适的放料轴,料轴张力设定为28,过料滚轴速比设定为0.99;经过设定好的异步刀和设计好的走料线路模切需要的局部外形,区间过料轴速比设定为同步,过料轴压力控制在合适的范围即可;已经完成的前两步骤会同b面pi再次经过一组加热辊对压,使三层材料达到更好的粘合性,加热辊温度设定为200℃;

10.s4:材料模切,根据最终产品的外形设定,会将前三步骤后的贴合料经过外形刀的模切,从而产出所需要的产品。

11.所述步骤1中对排废完成的铜箔线形会经过上下两面都是钢棍的过料轴进行对

压,这样可以使线路线条更加美观,对压钢棍的压力暂未数值化,可通过现场对加压丝杆的控制,来达到预期的效果。

12.所述步骤2中模切好的单面a和铜箔线形一同经过一组加热辊对压,使铜箔更好的贴附在卷材上。

13.所述步骤1中放料轴张力设定为10,过料滚轴速比设定为0.99

14.所述步骤2中料轴张力设定为15,过料滚轴速比设定为1.005

15.所述步骤3中料轴张力设定为28,过料滚轴速比设定为0.99

16.所述步骤2和3中卷材单面的材料为pi。

17.本发明的技术效果和优点:

18.(1)1.柔性模切线路板可以更好的适应市场的需求;

19.2.可以达到更高精准度和最小误差的优势;

20.3.可以根据产品不同的设计要求,及时的调整工艺,更快更及时的得到理想的结果;

21.4.产能和良率的提升,可以很好的满足市场需求;减少多人工多工序的作业;

22.5.模切效能高、成本低、产品优;

23.6.模切线路板具有环保优势,废铜、其它废料都可在回收利用,无废水废液等环境污染。

24.从而使得本发明和现有技术相比时,其有效解决了工艺复杂,且还有进行腐蚀类的处理,会产生大量废水废气,造成环境污染的问题出现。

25.(2)模切柔性线路主体主要是将已涂布好热固胶的pi或pet与铜箔或铝箔在24工位圆刀模切机台上一体成型。过程中采用了多轴多异步模切原理,从铜箔或铝箔的外形模切、pi(pet)的外形模切后通过特定位置的滚轴压合,而一体成型,同时在圆刀刀轴上加入了加热辊的压合工艺,能让铜箔和pi等材质复合的密封性准确性达到更好的效果。

26.(3)现有的模切技术还有提升的空间,此空间主要是因为目前所开发的产品类型较少,缺乏多种类的验证。目前柔性线路板主要采用的为圆刀多轴多异步一体成型技术方案,期间解决了多重工艺难点,如尺寸的误差、孔位的对接、异物的处理等问题,现在的柔性线路板主要是以pi胶带和铜箔复合模切,也可以根据市场需求及使用方式来更改线材的主要材质,24工位圆刀模切工作原理:通过对每个刀座、料轴的设置,可以使原材料根据设定好的走料方案及刀轴来实现产品的整体化。

附图说明

27.图1为柔性模切线路板方法的制备流程图。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例

30.柔性模切线路板方法,具体包括如下操作步骤:

31.s1:原材料预处理,卷材铜箔放在圆刀机前端的料轴上,经过设定好的异步线形刀模切整体线路,异步刀座的速比设置为同步,在将多余铜废料经过设定的刀座进行自动排废;

32.s2:压制贴合,卷材单面a放置在圆刀机中端料轴,经过设定好的异步刀和设计好的走料线路模切局部外形,区间过料轴速比设定为同步,过料轴压力控制在合适的范围即可,为更好的将pi的和铜箔贴合,在圆刀机台上增设了加热辊的装置,加热辊温度设定为220℃,模切好的单面a和铜箔线形一同经过加热辊,使铜箔更好的转帖在pi上

33.s3:二次贴合,卷材单面b放置在圆刀机中端合适的放料轴,料轴张力设定为28,过料滚轴速比设定为0.99;经过设定好的异步刀和设计好的走料线路模切需要的局部外形,区间过料轴速比设定为同步,过料轴压力控制在合适的范围即可;已经完成的前两步骤会同b面pi再次经过一组加热辊对压,使三层材料达到更好的粘合性,加热辊温度设定为200℃;

34.s4:材料模切,根据最终产品的外形设定,会将前三步骤后的贴合料经过外形刀的模切,从而产出所需要的产品。

35.所述步骤1中对排废完成的铜箔线形会经过上下两面都是钢棍的过料轴进行对压,这样可以使线路线条更加美观,对压钢棍的压力暂未数值化,可通过现场对加压丝杆的控制,来达到预期的效果。

36.所述步骤2中模切好的单面a和铜箔线形一同经过一组加热辊对压,使铜箔更好的贴附在卷材上。

37.所述步骤1中放料轴张力设定为10,过料滚轴速比设定为0.99

38.所述步骤2中料轴张力设定为15,过料滚轴速比设定为1.005

39.所述步骤3中料轴张力设定为28,过料滚轴速比设定为0.99

40.所述步骤2和3中卷材单面的材料为pi。

41.需要说明的是,在上述实施例中,料轴张力、压合辊压力、刀轴的速比,这三个为机台设定最为关键的几点,同时加热辊温度的设定也需根据实际使用材料的技术规格书进行设定。在不同参数的设定下,产品的整体尺寸也会发生变化,所以在参数的设定上,都可以依据现场的实际情况来进行调整。

42.其中,模切柔性线路主体主要是将已涂布好热固胶的pi或pet与铜箔或铝箔在24工位圆刀模切机台上一体成型。过程中采用了多轴多异步模切原理,从铜箔或铝箔的外形模切、pi(pet)的外形模切后通过特定位置的滚轴压合,而一体成型,同时在圆刀刀轴上加入了加热辊的压合工艺,能让铜箔和pi等材质复合的密封性准确性达到更好的效果。

43.现有的模切技术还有提升的空间,此空间主要是因为目前所开发的产品类型较少,缺乏多种类的验证。目前柔性线路板主要采用的为圆刀多轴多异步一体成型技术方案,期间解决了多重工艺难点,如尺寸的误差、孔位的对接、异物的处理等问题。

44.现在的柔性线路板主要是以pi胶带和铜箔复合模切,也可以根据市场需求及使用方式来更改线材的主要材质。

45.24工位圆刀模切工作原理:通过对每个刀座、料轴的设置,可以使原材料根据设定好的走料方案及刀轴来实现产品的整体化。

46.通过本方法从而实现一下技术效果:

47.1.柔性模切线路板可以更好的适应市场的需求;

48.2.可以达到更高精准度和最小误差的优势;

49.3.可以根据产品不同的设计要求,及时的调整工艺,更快更及时的得到理想的结果;

50.4.产能和良率的提升,可以很好的满足市场需求;减少多人工多工序的作业;

51.5.模切效能高、成本低、产品优;

52.6.模切线路板具有环保优势,废铜、其它废料都可在回收利用,无废水废液等环境污染。

53.其中本发明中参数设定:料轴张力、压合辊压力、刀轴的速比,这三个为机台设定最为关键的几点,同时加热辊温度的设定也需根据实际使用材料的技术规格书进行设定。在不同参数的设定下,产品的整体尺寸也会发生变化,所以在参数的设定上,都需要依据产品的实际情况来进行设定。

54.从而使得本发明和现有技术相比时,其有效解决了工艺复杂,且还有进行腐蚀类的处理,会产生大量废水废气,造成环境污染的问题出现,本发明中柔性线路板主要采用的为圆刀多轴多异步一体成型技术方案,期间解决了多重工艺难点,如尺寸的误差、孔位的对接、异物的处理等问题。

55.现在的柔性线路板主要是以pi胶带和铜箔复合模切,也可以根据市场需求及使用方式来更改线材的主要材质;26工位圆刀模切工作原理:通过对每个刀座、料轴的设置,可以使原材料根据设定好的走料方案及刀轴来实现产品的整体化。

56.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1