一种三层软板局部两层结构的制作方法与流程

1.本发明属于柔性板制作技术技术领域,具体为一种三层软板局部两层结构的制作方法

背景技术:

2.对于3层软板局部2层结构这种特殊的软板,业界的常规制作方法有2种:一种是按照覆盖膜铺满l2层的方法制作;另一种是按照覆盖膜伸入2层/3层交界区一段的方法制作。

3.但是这2种制作方法都存在一些不足:方法一的不足是使3层区的总厚度增加了1张覆盖膜的厚度,导致总板厚不满足客户要求;方法二的不足之处是在3层/2层交接区l2层覆盖膜伸入的区域,由于l2层覆盖膜的伸入,导致在压合3层板时,此处是高压区,l2层覆盖膜上方的胶层受压挤走,剩余的胶层厚度很薄,此交接区结合力不够,导致此处容易分层。

技术实现要素:

4.本发明的目的在于:为了解决上述提出的问题,提供一种三层软板局部两层结构的制作方法。

5.本发明采用的技术方案如下:一种三层软板局部两层结构的制作方法,所述三层软板局部两层结构的制作方法包括以下步骤:

6.s1:先进行l1层的制作,开料

‑‑‑

贴微粘膜在铜面

‑‑‑

钻工具孔

‑‑‑

加工好的胶膜adh贴合到pi面

‑‑‑

假压

‑‑‑

送压合待与其它层配套压合;

7.s2:再进行l2层线路的制作:开料

‑‑‑

前处理

‑‑‑

贴膜

‑‑‑

曝光

‑‑‑

显影、蚀刻、退膜

‑‑‑

aoi

‑‑‑

冲定位孔

‑‑‑

棕化

‑‑‑

送压合待与其它层配套压合;

8.s3:再进行外层的制作:将l1层软板、adh胶膜、l23层软板通过定位孔叠合在一起;

9.s4:进行压合

‑‑‑

撕l1铜面微粘膜

‑‑‑

冲钻孔定位孔

‑‑‑

机械钻孔

‑‑‑

等离子

‑‑‑

黑孔

‑‑‑

电镀

‑‑‑

前处理

‑‑‑

贴膜

‑‑‑

曝光

‑‑‑

显影、蚀刻、退膜

‑‑‑

aoi

‑‑‑

激光切割

‑‑‑

揭盖

‑‑‑

前处理

‑‑‑

贴l1/2面、l3面的覆盖膜

‑‑‑

快压

‑‑‑

固化

‑‑‑

沉镍金

‑‑‑

丝印字符

‑‑‑

电测

‑‑‑

冲切外形

‑‑‑

fqc;

10.s5:检查之后就制作完成,结束整个制备过程。

11.在一优选的实施方式中,所述步骤s1中,adh胶膜的制作包括开料

‑‑‑

钻工具孔

‑‑‑

冲切,将2层区对应位置的胶膜冲切掉。

12.在一优选的实施方式中,所述adh胶膜的制作过程中此胶膜从3层区往2层区延伸0.30mm,目的是将l1层到l2的台阶由1级台阶改为2级台阶,从而降低每级台阶的高度差,防止此交接区出现覆盖膜压合气泡;在另外3个方向上,胶膜开口在激光切割路径上外扩0.50mm,以便切割后揭盖。

13.在一优选的实施方式中,所述步骤s4中,激光切割时,切割路径要分层处理;3层/2层交接线分为一层,其它废料区域为另一层;每层对应的激光切割能量不同,切割的深度不同,红色虚线区域只能半切,不能切穿l1的pi层;蓝色虚线区域要切穿l1的pi层;这样才能

方便揭盖,又不切伤3层/2层交接区。

14.在一优选的实施方式中,所述步骤s4中,l1/2面覆盖膜快压:为了防止3层/2层交接区的台阶造成压合气泡,压合时,l1/2层这面需要使用比l3层这面更厚的压合辅材。

15.在一优选的实施方式中,所述步骤s1中,l1第一层为单面柔性覆铜板,包含pi层和铜层。

16.在一优选的实施方式中,所述步骤s3中,l2/3:第2/3层双面柔性覆铜板,包含铜层/pi层/铜层。

17.在一优选的实施方式中,所述步骤s3中,l1/2层的上表面设置有cvl1/2覆盖膜;l3层的上表面设置有cvl3。

18.综上所述,由于采用了上述技术方案,本发明的有益效果是:

19.本发明中,采用l1/l2层覆盖膜一次压合的制作方法,克服了l1层覆盖膜、l2层覆盖膜分2次压合的传统制作方法所遇到的2个问题:一是3层区板厚问题,二是3层/2层交接区结合力不足的问题。同时使用此方法减少了一次覆盖膜贴合、压合流程,提高了生产效率,为生产加工的过程中带来了更高的经济效益,同时也减轻了工作人员的劳动负担。

附图说明

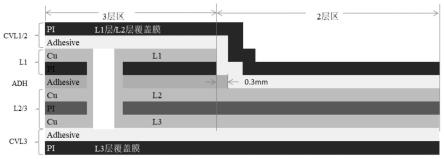

20.图1为本发明的本专利制作方法示意图;

21.图2为本发明中胶膜开窗以及激光揭盖切割路径分层图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

23.参照图1-2,

24.一种三层软板局部两层结构的制作方法,所述三层软板局部两层结构的制作方法包括以下步骤:

25.s1:先进行l1层的制作,开料

‑‑‑

贴微粘膜在铜面

‑‑‑

钻工具孔

‑‑‑

加工好的胶膜adh贴合到pi面

‑‑‑

假压

‑‑‑

送压合待与其它层配套压合;

26.s2:再进行l2层线路的制作:开料

‑‑‑

前处理

‑‑‑

贴膜

‑‑‑

曝光

‑‑‑

显影、蚀刻、退膜

‑‑‑

aoi

‑‑‑

冲定位孔

‑‑‑

棕化

‑‑‑

送压合待与其它层配套压合;

27.s3:再进行外层的制作:将l1层软板、adh胶膜、l23层软板通过定位孔叠合在一起;

28.s4:进行压合

‑‑‑

撕l1铜面微粘膜

‑‑‑

冲钻孔定位孔

‑‑‑

机械钻孔

‑‑‑

等离子

‑‑‑

黑孔

‑‑‑

电镀

‑‑‑

前处理

‑‑‑

贴膜

‑‑‑

曝光

‑‑‑

显影、蚀刻、退膜

‑‑‑

aoi

‑‑‑

激光切割

‑‑‑

揭盖

‑‑‑

前处理

‑‑‑

贴l1/2面、l3面的覆盖膜

‑‑‑

快压

‑‑‑

固化

‑‑‑

沉镍金

‑‑‑

丝印字符

‑‑‑

电测

‑‑‑

冲切外形

‑‑‑

fqc;

29.s5:检查之后就制作完成,结束整个制备过程。

30.所述步骤s1中,adh胶膜的制作包括开料

‑‑‑

钻工具孔

‑‑‑

冲切,将2层区对应位置的胶膜冲切掉。

31.所述adh胶膜的制作过程中此胶膜从3层区往2层区延伸0.30mm,目的是将l1层到

l2的台阶由1级台阶改为2级台阶,从而降低每级台阶的高度差,防止此交接区出现覆盖膜压合气泡;在另外3个方向上,胶膜开口在激光切割路径上外扩0.50mm,以便切割后揭盖。

32.所述步骤s4中,激光切割时,切割路径要分层处理;3层/2层交接线分为一层,其它废料区域为另一层;每层对应的激光切割能量不同,切割的深度不同,红色虚线区域只能半切,不能切穿l1的pi层;蓝色虚线区域要切穿l1的pi层;这样才能方便揭盖,又不切伤3层/2层交接区。

33.所述步骤s4中,l1/2面覆盖膜快压:为了防止3层/2层交接区的台阶造成压合气泡,压合时,l1/2层这面需要使用比l3层这面更厚的压合辅材。

34.所述步骤s1中,l1第一层为单面柔性覆铜板,包含pi层和铜层。

35.所述步骤s3中,l2/3:第2/3层双面柔性覆铜板,包含铜层/pi层/铜层。

36.所述步骤s3中,l1/2层的上表面设置有cvl1/2覆盖膜;l3层的上表面设置有cvl3,采用l1/l2层覆盖膜一次压合的制作方法,克服了l1层覆盖膜、l2层覆盖膜分2次压合的传统制作方法所遇到的2个问题:一是3层区板厚问题,二是3层/2层交接区结合力不足的问题。同时使用此方法减少了一次覆盖膜贴合、压合流程,提高了生产效率,为生产加工的过程中带来了更高的经济效益,同时也减轻了工作人员的劳动负担。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

38.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1