一种直连PCB板的加工方法与流程

一种直连pcb板的加工方法

技术领域

1.本技术涉及电路板加工技术领域,特别是涉及一种直连pcb板的加工方法。

背景技术:

2.直连技术一般用于插入器和pcb的制作中,直接连接pcb板作为电互连探头的重要结构,直接连接pcb板一般包含一个高密度互连区和一个有源区,高密度互连区要求制作高精度的细密线。

3.行业普遍采用先电镀铜,然后贴干膜蚀刻的工艺制作线路铜层,但是当蚀刻间距及线宽过小时,药水无法渗入间距处,造成欠腐蚀,因此无法制作更高精度的细密线。

4.因此,需要优化线路铜层的制作流程,以制作更高精度的细密线。

技术实现要素:

5.本技术主要解决的技术问题是提供一种直连pcb板的加工方法,以在直连pcb板的表面制作高精度的细密线。

6.本技术提供了一种直连pcb板的加工方法,所述直连pcb板的加工方法包括:提供一种电路板;对所述电路板表面的预设区域进行一次蚀刻,以减薄所述预设区域的铜层;对一次蚀刻后的所述电路板进行整板蚀刻,以减薄所述电路板整个表面的铜层;利用整板电镀工艺对所述电路板镀覆盖铜层;对所述电路板表面的所述预设区域进行二次蚀刻,以减薄所述预设区域的铜层;在所述预设区域内蚀刻出待镀金区域;在所述待镀金区域表面闪镀铜,并在所述待镀金区域的铜层表面电镀镍金以增加所述电路板的接触硬度,以得到所述直连pcb板。

7.其中,所述提供一种电路板的步骤,包括:提供一种待加工电路板;

8.在所述待加工电路板的表面的第一区域贴胶带;在所述第一区域表面压合绝缘层;在所述绝缘层表面压薄铜并电镀铜层,以得到所述电路板。

9.其中,所述在所述待镀金区域表面闪镀铜,并在所述待镀金区域的铜层表面电镀镍金以增加所述电路板的接触硬度,得到所述直连pcb板之后,还包括:在所述电路板的另一表面的所述第一区域钻孔,以得到开盖孔;利用激光钻在所述电路板的另一表面沿所述第一区域的边缘切割,以得到开盖轮廓;利用所述开盖孔去除所述第一区域的胶带及其表面的绝缘层,得到台阶;其中,所述台阶与所述电金设置于所述电路板的相对两侧表面。

10.其中,所述在在所述待镀金区域表面闪镀铜,并在所述待镀金区域的铜层表面电镀镍金以增加所述电路板的接触硬度,得到所述直连pcb板的步骤之后,包括:在所述预设区域的铜层表面印刷抗镀油,以保护镍金层及线路铜层。

11.其中,所述在所述待镀金区域表面闪镀铜,并在所述待镀金区域的铜层表面电镀镍金以增加所述电路板的接触硬度,得到所述直连pcb板的步骤之后,包括:对非预设区域的铜层进行蚀刻;在所述非预设区域和所述预设区域的表面印刷绿油,以保护所述电路板表面的镍金层及线路铜层。

12.其中,所述在所述非预设区域和所述预设区域的表面印刷绿油,以保护所述电路板表面的镍金层及线路铜层的步骤之后,包括:在所述非预设区域表面进行化学沉金处理。

13.其中,所述提供一种电路板的步骤,包括:在所述电路板上制作通孔;对所述通孔进行树脂塞孔,并铲平所述通孔表面的树脂,得到表面平整的所述电路板;其中,所述电路板上设置有通孔;所述对所述电路板表面的预设区域进行一次蚀刻,以减薄所述预设区域的铜层的步骤之后,还包括:铲平所述预设区域的所述通孔表面的树脂;所述对一次蚀刻后的所述电路板进行整板蚀刻,以减薄所述电路板整个表面的铜层的步骤之后,还包括:铲平所述预设区域的所述通孔表面的树脂;所述利用整板电镀工艺对所述电路板镀覆盖铜层的步骤,包括:使所述覆盖铜层与所述通孔连通,以通过所述通孔与所述电路板的内层铜层形成连接。

14.其中,所述对所述电路板表面的所述预设区域进行一次蚀刻,以减薄所述预设区域的铜层的步骤,包括:在所述电路板的部分表面贴抗蚀刻膜,以露出所述预设区域;对所述电路板表面的预设区域进行一次蚀刻,以将所述预设区域的铜层减薄8微米;去除所述抗蚀刻膜。

15.其中,所述对所述电路板表面的所述预设区域进行二次蚀刻,以减薄所述预设区域的铜层的步骤,包括:在所述电路板的部分表面贴抗蚀刻膜,以露出所述预设区域;对所述电路板表面的预设区域进行二次蚀刻,以将所述预设区域的铜层减薄8微米;去除所述抗蚀刻膜。

16.其中,所述在所述待镀金区域表面闪镀铜,并对所述待镀金区域电镀镍金增加接触硬度,以得到所述直连pcb板的步骤,包括:在所述待镀金区域的表面闪镀5微米的铜层;在所述铜层表面电镀3-8微米的镍;在所述镍的表面电镀0.762微米的金,以增加所述电路板的接触硬度。

17.本技术的有益效果是:通过对电路板表面的预设区域进行一次蚀刻,以减薄预设区域的铜层;然后利用整板蚀刻和整板电镀使电路板表面的铜层达到预设厚度,并使电路板的表面铜层通过通孔与内层铜层形成电连接,以保证线路的连通;然后再对电路板表面的预设区域的铜层进行二次蚀刻,以进一步减薄预设区域的铜层;最后在预设区域的待镀金区域电镀镍金,增加了接触硬度,且在预设区域形成高细密线路的直连pcb板。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

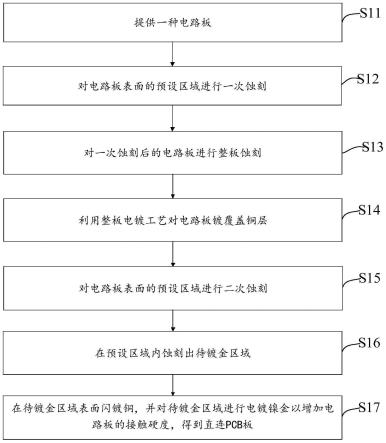

19.图1为本技术直连pcb板的加工方法第一实施例的流程示意图;

20.图2为本技术直连pcb板的加工方法第二实施例的流程示意图;

21.图3为本技术直连pcb板的加工方法第三实施例的流程示意图。

具体实施方式

22.下面结合说明书附图,对本技术实施例的方案进行详细说明。

23.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、接口、技术之类的具体细节,以便透彻理解本技术。

24.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上文清楚地表示其他含义,“多种”一般包含至少两种,但是不排除包含至少一种的情况。

25.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

26.应当理解,本文中使用的术语“包括”、“包含”或者其他任何变化意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

27.需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

28.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的每一个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

29.本技术提供第一种直连pcb板的加工方法,具体的请参阅图1,图1为本技术直连pcb板的加工方法第一实施例的流程示意图,如图1所示,直连pcb板的加工方法包括:

30.步骤s11:提供一种电路板。

31.其中,电路板上设置有通孔。通孔用于连通电路板上的铜层,以形成电信号连通。

32.在本步骤之前还包括在电路板的表面电镀铜得到表面铜层。

33.本步骤还包括:在电路板上制作通孔;对通孔进行树脂塞孔,并铲平通孔表面的树脂,得到表面平整的电路板。其中,电路板上的预设区域的通孔会影响到电路板表面的细密线路铜层的制作。通过整板蚀刻和整板电镀可以使预设区域的通孔表面覆盖铜层,从而去除通孔对线路铜层的影响。

34.步骤s12:对电路板表面的预设区域进行一次蚀刻。

35.通过一次蚀刻,将电路板表面的预设区域的铜层进行减薄。在本实施例中,通过蚀刻工艺将预设区域的铜层减薄8微米。在其它实施例中,减铜的厚度也可根据细密线路的厚度进行设计。

36.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域。然后对电路板的预设区域进行一次蚀刻,以将预设区域的铜层减薄。最后去除抗蚀刻膜,得到一次蚀刻后的电路板。

37.在本步骤之后还包括:铲平预设区域的通孔表面的树脂,以得到表面平整的电路板。

38.步骤s13:对一次蚀刻后的电路板进行整板蚀刻。

39.具体地将电路板表面的铜层整体减薄至15

±

2微米。

40.步骤s14:利用整板电镀工艺对电路板镀覆盖铜层。

41.具体地,在电路板的表面电镀16微米厚度的覆盖铜层,以使电路板表面的铜层达到预设厚度,并使电路表面的铜层覆盖通孔表面,从而使表面铜层通过通孔与内层铜层形成电连接。

42.步骤s15:对电路板表面的预设区域进行二次蚀刻。

43.具体地,通过蚀刻工艺将预设区域的铜层再减薄8微米。在其它实施例中,减铜的厚度也可根据细密线路的厚度进行设计。

44.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域。然后对电路板的预设区域进行二次蚀刻,以将预设区域的铜层减薄。最后去除抗蚀刻膜,得到二次蚀刻后的电路板。

45.步骤s16:在预设区域内蚀刻出待镀金区域。

46.其中,待镀金区域是指预设区域中的部分区域,预设区域的面积大于待镀金区域的面积。

47.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域的待镀金区域。然后利用蚀刻工艺对待镀金区域进行蚀刻,以露出待镀金的表面区域。

48.在另一实施例中,包括利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域的非待镀金区域。然后利用蚀刻工艺将非待镀金区域的铜层去除,以露出非待镀金区域的基板,得到待镀金区域的铜层。最后在待镀金区域的铜层的表面电镀电金。

49.步骤s17:在待镀金区域表面闪镀铜,并对待镀金区域进行电镀镍金以增加电路板的接触硬度,得到直连pcb板。

50.其中,接触硬度是指电路板与其它面板接触的硬度。直连pcb板是用于连接插入器和其它板件的电路板。

51.具体包括:利用闪镀工艺在待镀金区域闪镀5微米厚度的铜层;然后利用电镀工艺在铜层表面电镀3-8微米的镍,最后在镍的表面电镀0.762微米的金,以得到表面镀有图案镍金的直连pcb板。其中,图案镍金为高精度的细密线路图案。其中,镍和金能增加电路板表面的接触硬度。

52.在一实施方式中,在本步骤之后还包括:在电路板的预设区域的铜层表面印刷抗镀油,以保护预设区域的铜层。

53.在另一实施方式中,在本步骤之后还包括:对非预设区域的铜层进行蚀刻,然后在非预设区域和预设区域的表面均印刷一层绿油,以包括电路板表面的铜层。

54.本实施例的有益效果是:通过对电路板表面的预设区域进行一次蚀刻,以减薄预设区域的铜层;然后利用整板蚀刻和整板电镀使电路板表面的铜层达到预设厚度,并使电路板的表面铜层通过通孔与内层铜层形成电连接,以保证线路的连通;然后再对电路板表面的预设区域的铜层进行二次蚀刻,以进一步减薄预设区域的铜层;最后在预设区域的带镀金区域镀电金,以在预设区域形成高细密线路的直连pcb板。

55.本技术还提供第二种直连pcb板的加工方法,请参阅图2,图2为本技术直连pcb板的加工方法第二实施例的流程示意图。如图2所示,直连pcb板的加工方法包括:

56.步骤s21:提供一种待加工电路板。

57.其中,待加工电路板包括多层线路铜层和绝缘层。待加工电路板的表面为铜层。

58.步骤s22:在待加工电路板的表面的第一区域贴胶带。

59.其中,第一区域与上一实施例中的预设区域设置于电路板的两侧。其中,第一区域和预设区域可以相对设置,也可以错位设置,在此不作限定。在本实施例中,通过贴胶带形成待开盖的第一区域。

60.在本步骤还包括利用激光铣外形工艺将第一区域的胶带留下,撕去非第一区域的胶带,得到第一区域的胶带。

61.步骤s23:在待加工电路板的表面压合绝缘层。

62.通过在待加工电路板的表面压合绝缘层,以使绝缘层覆盖于第一区域的胶带以及非第一区域的铜层表面。

63.在本步骤之前还包括利用真空压合工艺将第一区域的胶带压实,以避免在电路板表面形成凸出部。

64.步骤s24:在绝缘层表面压薄铜并电镀铜层,得到电路板。

65.其中,电路板的相对两侧表面均电镀有铜层,胶带位于电路板的中间层。在电路板远离胶带的一侧表面制作细密线路。

66.在本步骤之前还包括:在电路板上制作通孔。其中通孔远离胶带的一侧。通孔用于连通电路板上的铜层,以形成电信号连通。

67.本步骤之后还包括:对通孔进行树脂塞孔,并铲平通孔表面的树脂,得到表面平整且钻有通孔的电路板。

68.步骤s25:对电路板表面的预设区域进行一次蚀刻。

69.通过一次蚀刻,将电路板表面的预设区域的铜层进行减薄。在本实施例中,通过蚀刻工艺将预设区域的铜层减薄8微米。在其它实施例中,减铜的厚度也可根据细密线路的厚度进行设计。

70.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域。然后对电路板的预设区域进行一次蚀刻,以将预设区域的铜层减薄。最后去除抗蚀刻膜,得到一次蚀刻后的电路板。

71.在本步骤之后还包括:铲平预设区域的通孔表面的树脂,以得到表面平整的电路板。

72.步骤s26:对一次蚀刻后的电路板进行整板蚀刻。

73.具体地将电路板表面的铜层整体减薄至15

±

2微米。

74.步骤s27:利用整板电镀工艺对电路板镀覆盖铜层。

75.具体地,在电路板的表面电镀16微米厚度的覆盖铜层,以使电路板表面的铜层达到预设厚度,并使电路表面的铜层覆盖通孔表面,从而使表面铜层通过通孔与内层铜层形成电连接。

76.步骤s28:对电路板表面的预设区域进行二次蚀刻。

77.具体地,通过蚀刻工艺将预设区域的铜层再减薄8微米。在其它实施例中,减铜的

厚度也可根据细密线路的厚度进行设计。

78.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域。然后对电路板的预设区域进行二次蚀刻,以将预设区域的铜层减薄。最后去除抗蚀刻膜,得到二次蚀刻后的电路板。

79.步骤s29:在所述预设区域内蚀刻出待镀金区域。

80.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域的待镀金区域。然后利用蚀刻工艺对待镀金区域进行蚀刻,以露出待镀金的表面区域。

81.在另一实施例中,包括利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域的非待镀金区域。然后利用蚀刻工艺将非待镀金区域的铜层去除,以露出非待镀金区域的基板,得到待镀金区域的铜层。最后在待镀金区域的铜层的表面电镀电金。

82.步骤s30:在待镀金区域表面闪镀铜,并对待镀金区域进行电镀镍金以增加电路板的接触硬度,得到直连pcb板。

83.具体包括:利用闪镀工艺在待镀金区域闪镀5微米厚度的铜层;然后利用电镀工艺对在铜层表面电镀3-8微米的镍,最后在镍的表面电镀0.762微米的金,以得到表面镀有图案镍金的直连pcb板。其中,图案镍金为高精度的细密线路图案。

84.步骤s31:在电路板的另一表面的第一区域钻孔,以得到开盖孔。

85.其中,电路板的另一表面是指与细密线路相对的表面。

86.步骤s32:利用激光钻在电路板的另一表面沿第一区域的边缘切割得到开盖轮廓。

87.步骤s33:利用开盖孔去除第一区域的胶带及其表面的绝缘层和铜层,得到台阶。

88.具体地,以开盖孔为支撑点,沿开盖轮廓撕开得到第一区域凹陷的台阶。其中,第一区域的表面为金属铜。

89.在本步骤之后还包括对非第一区域的表面印刷抗镀油,以保护非第一区域的表面铜层。

90.本实施例的有益效果是:通过对电路板表面的预设区域进行一次蚀刻,以减薄预设区域的铜层;然后利用整板蚀刻和整板电镀使电路板表面的铜层达到预设厚度,并使电路板的表面铜层通过通孔与内层铜层形成电连接,以保证线路的连通;然后再对电路板表面的预设区域的铜层进行二次蚀刻,以进一步减薄预设区域的铜层;最后在预设区域的带镀金区域镀电金,以在预设区域形成高细密线路的直连pcb板。另外,在另一表面通过贴胶带、压合、再撕胶带的方式制作台阶,使直连pcb板的一侧表面设置有高密度互连区,另一侧表面制作有台阶,使其适用于插入器和直接连接pcb之间。

91.本技术还提供第三种直连pcb板的加工方法,请参阅图3,图3为本技术直连pcb板的加工方法第三实施例的流程示意图。如图3所示,直连pcb板的加工方法包括:

92.步骤s41:提供一种电路板。

93.其中,电路板由多层线路铜层组成的多层板,其表面平整。

94.步骤s42:在电路板上制作通孔。

95.通过在电路板上制作通孔,以使电路板表面的铜层与内层铜层形成连接,还可以使不同层的内层铜层形成连接。

96.步骤s43:对通孔进行树脂塞孔,并铲平通孔表面的树脂,得到表面平整且设置有通孔的电路板。

97.通过钻孔+树脂塞孔得到表面且有通孔的电路板,由于电路板上的通孔会影响到电路板表面的线路铜层的厚度以及细密度的制作。为了在制作有通孔的电路板上制作细密线路,通过对电路板进行多次蚀刻,以减薄电路板表面的铜层以及通孔厚度,使其表面能制作细密线路。

98.其中,通孔是电路板上常见的孔,为了连接不同层的线路铜层形成线路导通的电路板。

99.步骤s44:对电路板表面的预设区域进行一次蚀刻,并铲平预设区域的通孔表面的树脂。

100.通过一次蚀刻,将电路板表面的预设区域的铜层进行减薄。在本实施例中,通过蚀刻工艺将预设区域的铜层减薄8微米。在其它实施例中,减铜的厚度也可根据细密线路的厚度进行设计。

101.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域。然后对电路板的预设区域进行一次蚀刻,以将预设区域的铜层减薄。最后去除抗蚀刻膜,得到一次蚀刻后的电路板。

102.在本步骤之后还包括:铲平预设区域的通孔表面的树脂,以得到表面平整的电路板。

103.步骤s45:对一次蚀刻后的电路板进行整板蚀刻,并铲平预设区域的通孔表面的树脂。

104.具体地将电路板表面的铜层整体减薄至15

±

2微米。

105.步骤s46:利用整板电镀工艺在电路板镀覆盖铜层,使覆盖铜层与通孔连通。

106.具体地,在电路板的表面电镀16微米厚度的覆盖铜层,以使电路板表面的铜层加厚以使其达到预设厚度,并使电路表面的铜层覆盖通孔表面,从而使表面铜层通过通孔与内层铜层形成电连接。

107.步骤s47:对电路板表面的预设区域进行二次蚀刻。

108.具体地,通过蚀刻工艺将预设区域的铜层再减薄8微米。在其它实施例中,减铜的厚度也可根据细密线路的厚度进行设计。

109.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域。然后对电路板的预设区域进行二次蚀刻,以将预设区域的铜层减薄。最后去除抗蚀刻膜,得到二次蚀刻后的电路板。

110.步骤s48:在所述预设区域内蚀刻出待镀金区域。

111.本步骤具体包括:利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域的待镀金区域。然后利用蚀刻工艺对待镀金区域进行蚀刻,以露出待镀金的表面区域。

112.在另一实施例中,包括利用显影曝光工艺使抗蚀刻膜覆盖于电路板的部分表面,并露出电路板表面的预设区域的非待镀金区域。然后利用蚀刻工艺将非待镀金区域的铜层去除,以露出非待镀金区域的基板,得到待镀金区域的铜层。最后在待镀金区域的铜层的表面电镀电金。

113.步骤s49:在待镀金区域表面闪镀铜,并对待镀金区域进行电镀镍金以增加电路板的接触硬度,得到直连pcb板。

114.具体包括:利用闪镀工艺在待镀金区域闪镀5微米厚度的铜层;然后利用电镀工艺在铜层表面电镀3-8微米的镍,最后在镍的表面电镀0.762微米的金以得到表面镀有图案镍金的直连pcb板。

115.本实施例的有益效果是:通过对电路板表面的预设区域进行一次蚀刻,以减薄预设区域的铜层;然后利用整板蚀刻和整板电镀使电路板表面的铜层达到预设厚度,并使电路板的表面铜层通过通孔与内层铜层形成电连接,以保证线路的连通;然后再对电路板表面的预设区域的铜层进行二次蚀刻,以进一步减薄预设区域的铜层;最后在预设区域的带镀金区域镀电金,以在预设区域形成高细密线路的直连pcb板。通过多次蚀刻使其在保证电路板各层线路连通的前提下,在电路板的表面制作与其它电路板连接的细密线路。

116.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1