一种航空用高功重比电机控制器结构的制作方法

1.本发明属于航空电机控制器技术领域,尤其涉及一种航空用高功重比电机控制器结构。

背景技术:

2.航空领域的电动化趋势催生出了众多电动飞机概念,相比于传统动力形式的飞机,纯电动飞机具有效率高、成本低、结构简单、节能环保等诸多优势,但现有电池较低的能量密度成为了纯电动飞机发展的瓶颈。在这种情况下,混合电推进这种兼顾经济性和长续航的技术应运而生。

3.混合电推进系统为飞机提供能源和用于克服阻力使飞机飞行的动力,主要由电池组、发动机、发电机、电动机、电机控制器和螺旋桨等组成。其中,电池组、发动机和发电机共同为推进系统提供提供所需的能量;电动机将电能转换为机械能,并由控制器控制满足不同飞行状态所需的输出功率;螺旋桨为飞机提供飞行的动力。

4.电推进系统的驱动力源于高效高功重比驱动电机,要实现对电动机的控制必需有相应的控制和功率变换单元。电动机控制器不仅在电气系统中占据较大的重量比例,同时会消耗许多的电能产生热量,因此高效、高功重比电机控制器设计对电推进系统十分关键。

5.一般而言,高效、高功重比航空用电机控制器设计需在众多方面进行突破:功率电路拓扑设计、结构设计及热设计。效率受到功率拓扑设计、功率半导体器件选型等方面影响,功重比受结构设计及其工艺、关键器件设计及其应用等方面影响。要实现控制器的高效率和高功重比,需要从控制器的结构、半导体功率器件选型、结构设计、热设计方面去考虑。

6.目前适用于小型电动飞机电推进驱动系统的电动机控制器在国内比较少见,或是优于散热条件单一、不容易扩容、维修性差等问题难以满足不同小型电动飞机对电推进的驱动要求。

技术实现要素:

7.本发明目的是基于现有技术存在的缺点或不足,提出了一种航空用高功重比电机控制器结构,以降低体积和重量,进一步提升该类电机控制器的功重比。采用模块化设计后的控制器其散热方式可根据应用场合进行替换,增强了该类控制器的环境适应性。此外,该航空电机控制器易与实现功率扩容,进一步拓宽控制器适应不同功率的推进需求,大大提升了该类航空电机控制器的应用范围。

8.一种航空用高功重比电机控制器结构,包括:控制器本体结构和控制器散热结构;

9.所述控制器本体结构包括:四个侧板组成的壳体和位于壳体内部的控制板、驱动板、功率模块、输入模块、输出模块、薄膜电容、电流传感器和隔板;

10.所述壳体的四个侧板首尾相连固定在控制器散热结构上表面;

11.所述输入模块和输出模块分别设置在壳体两侧;

12.所述驱动板、功率模块、薄膜电容、电流传感器均设置壳体内部下方且位于控制器

散热结构上表面,作为直流到交流功率转换强电单元用于驱动电机运转;

13.所述控制板作为弱电单元设置在隔板上,所述隔板位于壳体内部上方,用于将弱电单元与强电单元空间隔离及电磁屏蔽;

14.所述控制器散热结构用于支撑控制器本体结构,并对直流到交流功率转换强电单元进行散热。

15.进一步,外部线束直流母线连接输入模块,输入模块通过薄膜电容连接功率模块,功率模块与输出模块连接,输出模块连接高压输出线束;所述电流传感器设置在输出模块与之间,用于采样输出三相电流;所述控制板通过驱动板连接功率模块。

16.进一步,所述控制器本体结构还包括:电磁屏蔽薄壳,所述电磁屏蔽薄壳设在隔板上方并与隔板组成密闭空间将控制板屏蔽在内。

17.进一步,所述控制器散热结构包括:液冷散热模块;

18.所述液冷散热模块包括:液冷板、内部流道和进出口水嘴;

19.所述液冷板内部设有“s”型内部流道或“蛇”型内部流道,内部流道两端分别连接进出口水嘴,散热液体经进口水嘴流入内部流道,为直流到交流功率转换强电单元散热后从出口水嘴流出。

20.进一步,所述控制器散热结构包括:风冷散热模块;所述风冷散热模块包括:散热器、散热器底板和多个散热风扇;

21.所述散热器作为控制器散热结构上表面用于支撑控制器本体结构,并对直流到交流功率转换强电单元进行散热;

22.所述风扇用于对所述散热器翅片进行吹风冷却;

23.所述散热器底板用于支撑散热器及散热风扇。

24.进一步,所述控制器散热结构包括:液冷散热模块和风冷散热模块;

25.所述液冷散热模块设在控制器本体结构下方用于支撑控制器本体结构,并对直流到交流功率转换强电单元进行散热;

26.所述风冷散热模块设在液冷散热模块下方用于对液冷散热模块进行散热。

27.进一步,所述结构包括:控制器本体结构和控制器散热结构;

28.所述控制器本体结构包括:四个侧板组成的壳体和位于壳体内部的控制板、驱动板一、功率模块一、驱动板二、功率模块二、输入模块、输出模块、薄膜电容、电流传感器和隔板;

29.所述壳体的四个侧板首尾相连,所述控制器散热结构位于壳体内侧中部;

30.所述输入模块和输出模块分别设置在壳体两侧;

31.所述薄膜电容固定在输入模块一端壳体内侧,所述电流传感器固定在输出模块一端壳体内侧;

32.驱动板一、功率模块一固定在控制器散热结构上表面,驱动板二、功率模块二固定在控制器散热结构下表面;

33.驱动板一、功率模块一、驱动板二、功率模块二组成两路直流到交流功率转换强电单元用于驱动电机运转;

34.控制板作为弱电单元固定在壳体内侧;

35.所述控制器散热结构用于两路直流到交流功率转换强电单元,并对两路直流到交

流功率转换强电单元进行散热。

36.进一步,所述控制器散热结构为液冷散热模块。

37.本发明针对电机控制器功率密度低、内部信号交联复杂等问题设计了一种航空用高功重比电机控制器结构以改善现有技术存在的问题。

38.控制器采用模块化设计思路,将控制器本体和散热器进行模块化设计,便于控制器散热方式的更换,提升了控制器的环境适应性。

39.控制器本体结构布局合理、结构紧凑,强弱电隔离,直流交流物理隔离,控制板与功率模块之间采用金属隔板、金属屏蔽罩等方式降低高压、高频带来的不利影响,进一步提升了控制器的稳定性和安全性。

40.大功率电机控制器的双层结构,布局紧凑,散热效果好,在空间尺寸和重量增加不大的条件下实现了控制器功率大幅度增加的效果,进一步提升了控制器的功重比和应用范围。

41.本发明可进一步提升电动机控制器的功率密度,易形成30~240kw功率等级电机控制器结构的模块化,以解决该类型电机控制器功率密度低,内部信号教练复杂以及散热适应性不足的问题,极大提高此类电机控制器的工作效率、工作寿命和可靠性,拓宽该类电机控制器的应用场景。

附图说明

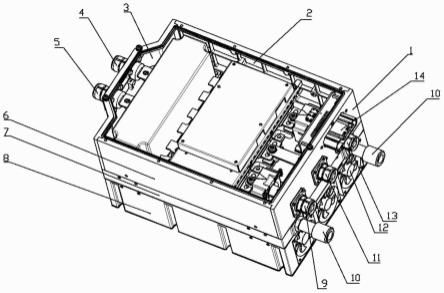

42.图1电机控制器总体结构图一;

43.图2电机控制器总体结构图二;

44.图中:前面板1、右侧面板2、后侧面板3、输入直流正端子4、输入直流负端子5、左侧面板6、液冷散热器7、风冷散热器8、输出a相端子9、液冷水嘴10、输出b相端子11、风冷散热风扇12、输出c相端子13、控制端子14、相电流传感器15、输出汇流条16、隔板17、控制板18、电磁屏蔽薄壳19、薄膜电容20、驱动板21、igbt功率模块22;

45.图3风冷散热结构电机控制器示意图;

46.图4风冷散热器内部结构示意图;

47.图5风冷散热器仿真结果示意图;

48.图6液冷散热结构电机控制器示意图;

49.图7液冷散热器内部结构示意图;

50.图8液冷散热器仿真结果示意图;

51.图9大功率双层结构液冷电机控制器示意图;

52.图中:前侧板1、电流传感器15、右侧面板2、驱动板一21、igbt功率模块一22、控制板18、薄膜电容20、后侧板3、直流输入端子正4、直流输入端子负5、接地端子23、底板24、驱动板二25、液冷水嘴10、igbt功率模块二26、液冷散热器7;

53.图10大功率双层结构液冷散热器内部结构示意图;

54.图11大功率双层结构液冷散热器仿真结果示意图。

具体实施方式

55.如图1、图2所示,一种模块化航空用高功重比电机控制器结构,包括控制器本体结

构和控制器散热结构。

56.控制器本体结构由四个侧板1,2,3,6、上盖板形成的壳体以及壳体内部的薄膜电容20、功率模块22、驱动板21、输入模块4,5、输出模块9,11,13,16、控制板18、电流传感器15、隔板17、电磁屏蔽薄壳19组成。薄膜电容20、功率模块22、电流传感器15均固定在控制器底板上,散热器表面设计成可直接安装的底板形状如图4、图7所示,既可以承担散热功能也承担底板功能。驱动板21焊接固定于功率模块22上,位于隔板17和功率模块22之间。隔板17、输入模块4,5、输出模块9,11,13,16均安装固定在控制器壳体上,均位于功率模块上方。控制板18、电磁屏蔽薄壳19均固定安装在隔板17上,控制板18和功率模块22之间设置有隔板17,起到电磁屏蔽功能,电磁屏蔽薄壳19将控制板18整体罩住,形成一个相对独立的电磁屏蔽空间,起到对控制板的电磁屏蔽效果,提升控制系统的稳定性。直流输入模块与薄膜电容20有电气连接,薄膜电容与功率模块22有电气连接,功率模块22与驱动板21和输出模块有电气连接,由此形成电能形式dc到ac的转换。

57.如图1所示,控制器散热结构由风冷散热模块7和液冷散热模块8组成。液冷散热模块7由液冷板、内部流道以及进出口水嘴组成。内部流道如图7所示,液冷模块作为控制器本体结构的底板,一方面支撑控制器内部模块的安装支撑,另一方面为功率模块进行散热。液冷模块安装于控制器本体结构下方。风冷散热模块由散热器、散热器底板和三个散热风扇12组成,一方面风冷散热器即可以当做底板安装于控制器本体结构下方,起到支撑和散热功能,另一方面也可以安装于液冷散热模块下方,起到进一步提升散热效果的功能。

58.控制器各模块之间的电连接方式如下:

59.外部线束直流母线通过输入模块4,5的一端电连接,输入模块4,5另一端与薄膜电容20的输入端电连接,薄膜电容20的输出端与igbt功率模块22输入端电连接;igbt功率模块22输出端与输出模块9,11,13,16的一端电连接,输出模块9,11,13,16另一端与高压输出线束连接。

60.电流传感器15通过螺钉固定在散热器底板7,8上,交流输出模块通过电流传感15,该布局紧凑,实现了三相电流的采样,并起到了隔离的效果,充分节省了控制器内部空间。

61.如图3、图6所示,本发明的电机控制器采用模块化设计思路,将控制器本体与散热器进行分开设计,利用散热器7、8同时作为支撑件和散热部件,将支撑电容20、igbt功率模块22、电流传感器15的安装位置在散热器上一体化设计,这种设计有利于更换散热器,提升了控制器的集成度。

62.本发明提出的控制器结构即可以采用单独散热方式,比如风冷散热控制器如图3所示或液冷散热控制器如图6所示,也可以将液冷和风冷散热器进行组合散热,如图1所示,进一步提升散热效果。在同样温升的条件下,可对液冷散热和风冷散热条件有所放宽,比如需要更低风速、更小流量等;或在相同冷却条件下,散热效果更好,温升更低。这种应用场合下可进一步提升控制器的应用功率。

63.如图9所示,本发明提出的电机控制器散热结构采用液冷散热方式时,可方便控制器进行扩容,形成更大功率的控制器,易于形成系列化控制器产品。为进一步缩小电机控制器的体积和重量,该控制器主功率模块采用双层分布结构,驱动模块21,25和功率模块22,26分别布置在液冷散热器7两侧,充分利用液冷流道及液冷流体对两侧主功率模块进行散热。控制器本体结构呈对称分布,布局合理,结构紧凑。这种方式在不显著改变控制器外形

尺寸和重量的前提下可以使得控制器功率得到大幅度提升。该大功率双层结构的电连接关系与图1基本一致,可参考其论述。通过采用液冷散热方式、主功率器件双层布置结构,设计思路遵循整体布局集成化、简单化、轻量化以及体积最小化原则。液冷散热器的详细结构如图10所示,对设计的主功率模块双层分布散热器结构进行散热仿真分析。液冷流体采用室温条件下的水,入水口流量为12l/min,环境温度为35℃,主功率模块为igbt,损耗为1000w,利用icepak仿真软件进行计算,结果如图11所示,从仿真结果看最高温升为51℃。因此发明设计的液冷散热结构紧凑、高效,可使整个控制器的温升处于较低水平,保证控制器的稳定运行。

64.如图1所示,采用激光焊接方式将控制器四个侧板焊接在一起,形成了控制器本体基本框架,该方式一方面增加了控制器的强度,另一方面降低了控制器的装配难度。控制器侧板设置有加强筋,在减重的同时保证了控制器的整体强度,增加了安全性,提升了控制器功重比。

65.如图4所示,控制器风冷散热模块采用铝合金散热器,通过设置最优的散热器参数,选用60mm*60mm*38mm的大功率轴流风扇,在风扇和散热器翅片之间设置了导流装置,该设置降低风阻,提升了散热效率。散热器表面设置有安装薄膜电容、igbt功率模块以及电流传感器的螺纹孔,在对散热器减重的同时合理设置加强筋保证风冷散热器强度。风冷散热器总体结构如图4所示,3个igbt安装在散热器组件上,散热器组件由散热器、风扇及散热器底板组成,由于散热器底板的导流作用,轴流风扇吹出的风全部流经翅片后从出风口流出,与翅片充分进行换热,带走igbt产生的热量,由此对igbt进行冷却。采用有限元软件对设计的风冷散热器进行热仿真,以验证其散热效果。仿真条件为环境温度30℃,输入风扇非线性p-q曲线及igbt损耗。仿真结果如图5所示,由分布云图可以看出,整个风冷系统最高温度为94.3℃,位于中间igbt处,结合igbt模块的功耗及热阻计算得igbt结温为110℃,不超过120℃,表明igbt在此散热器上可正常运行,不会出现过温,散热器设计合理。此发明设计的风冷散热结构紧凑、高效,可使整个控制器的温升处于较低水平,实现了大功率高功重比的模块化风冷散热解决方案。

66.如图7所示,控制器液冷散热模块采用6系铝合金散热器,内部设置有散热流道,同样的散热器表面设置有安装薄膜电容、igbt功率模块以及电流传感器的螺纹孔,在对散热器减重的同时合理设置加强筋保证风冷散热器强度。此外,考虑风冷散热器和液冷散热器的组合使用场景,设置了风冷散热器和液冷散热器的组合安装螺纹孔。液冷散热总体结构如图7所示,液冷板对整个igbt及电容进行冷却。液冷板内部设计有液冷回路,主要参数包括管路内径宽度及间隔长度,其余地方进行减重处理。通过对设计的液冷散热器进行热仿真,散热器整体材料采用6系铝合金,仿真条件为:环境温度为30℃、所用流体为丙二醇与水的混合液体(比例为6:4)、流体进口温度为30℃,进口流量为12l/min、单个igbt热损为1kw,功率器件总的热损为3kw。最终得到的仿真结果如图8所示,仿真结果表明:功率器件最温升为22℃,功率器件最高温度为52℃,远低于igbt的结温(igbt允许结温最高为120℃)。此发明设计的液冷散热结构紧凑、高效,可使整个控制器的温升处于较低水平,提供了一种大功率高功重比液冷散热解决方案。

67.如图1、图9所示,控制器散热器和壳体两侧分别设置了2组安装螺纹孔,通过选配不同的安装固定零件,使得控制器在飞机上的安装固定更加灵活和方便,也能够提升控制

器安装时的稳定性。此外,控制器设置有接地端子23,实现控制器与飞机机体的可靠接地,提升了控制器的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1