电路板及其制作方法与流程

1.本发明涉及一种应用于封装的载板,且特别是涉及一种电路板及其制作方法。

背景技术:

2.随着制造技术的精进,发光二极管(light emitting diode,led)经由不断的研发改善,逐渐地加强其发光的效率及亮度,藉以扩大并适应于各种产品上之需求。然而,由于在提高发光二极管电功率及工作电流之下,发光二极管将会相对产生较多的热量,使得发光二极管容易于因过热而影响其性能之表现,甚至造成发光二极管之故障。

3.目前用于发光二极管封装的载板因无法有效散热而导致稳定性不佳。此外,制作散热载板的成本高。因此,如何以低成本的方式提升载板的散热效果且具有良好稳定性,为目前亟欲解决的课题。

技术实现要素:

4.本发明提供一种电路板,其具有良好散热及稳定性。

5.本发明提供一种电路板的制作方法,其可降低制作成本且具有良好的制作良率。

6.本发明的电路板,包括金属基板、树脂层、绝缘层以及第一导电结构。金属基板具有第一通孔。第一通孔具有第一宽度。树脂层的部分设置于所述第二通孔中。第二树脂层具有第二通孔。第二通孔具有第二宽度。绝缘层设置于金属基板的至少一表面上。绝缘层的部分接触树脂层。第一导电结构设置于第二通孔中。第一导电结构贯穿金属基板。第一宽度大于第二宽度。

7.本发明的电路板的制作方法包括以下步骤。提供金属基板。对金属基板进行刻蚀,以形成第一通孔,且第一通孔具有第一宽度。形成树脂层于第一通孔中。形成绝缘层于树脂层上。形成导电层于绝缘层上。对树脂层、绝缘层及导电层进行图案化,以在树脂层中形成第二通孔。第二通孔具有第二宽度。以及,形成第一导电结构于导电层上及弟二通孔中,且第一导电结构贯穿金属基板。第一宽度大于第二宽度。

8.基于上述,本发明一实施例的电路板及其制作方法,由于可对金属基板进行刻蚀工艺,因此不需使用特定的金属钻孔机台而可在金属基板中形成第一通孔。接着,可透过对树脂层、绝缘层、导电层进行一般的钻孔工艺。在上述的设置下,本实施例的电路板的工艺可透过两次形成通孔的步骤来完成导电结构的设置,而不需对相对较厚的金属基板使用昂贵的金属钻孔机台完成通孔的设置,因此可以简化工艺、节省时间并降低制作成本。此外,树脂层与金属基板具有良好地接合,使电路板具有良好的制作良率。另外,金属基板具有良好的散热性,因此金属散热载板与电路板具有良好的散热。将电路板应用在发光二极管的封装时,能有效对发光二极管提供散热效果而具有良好的稳定性。

附图说明

9.图1a至图1d是依照本发明的一实施例的一种电路板的制造流程的剖面示意图。

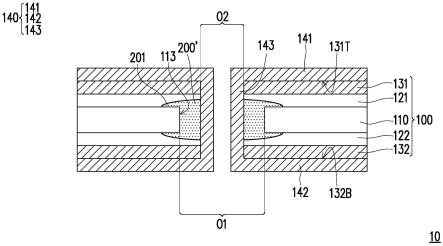

10.图2是本发明的另一实施例的电路板的剖面示意图。

11.图3a至图3b是依照本发明的另一实施例的电路板的制造流程的剖面示意图。

12.图3c是本发明的另一实施例的电路板的剖面示意图。

13.图4是本发明的再一实施例的电路板的剖面示意图。

14.图5a至图5b与图6a至图6b是依照本发明的一些实施例的电路板的制造流程的剖面示意图。

15.图7a、图7b、图7c是本发明的一些实施例的电路板的立体示意图。

16.图7d是本发明的又另一实施例的电路板的剖面示意图。

17.图7e是本发明的又再一实施例的电路板的剖面示意图。

具体实施方式

18.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在图式和描述中用来表示相同或相似部分。

19.参照本实施例之图式以更全面地阐述本发明。然而,本发明亦可以各种不同的形式体现,而不应限于本文中所述之实施例。图式中的层与区域的厚度会为了清楚起见而放大。相同或相似之参考号码表示相同或相似之元件,以下段落将不再一一赘述。

20.图1a至图1d是依照本发明的一实施例的一种电路板的制造流程的剖面示意图。为了图式清楚以及方便说明,图1a至图1d省略绘示了若干元件。请先参考图1d,电路板10包括金属基板110、树脂层200’、绝缘层121、122以及第一导电结构140。金属基板110具有第一通孔o1。树脂层200’的部分设置于第一通孔o1中。树脂层200’具有第二通孔o2。绝缘层121、122设置于金属基板110的至少一表面上。绝缘层121、122的部分接触所述述树脂层200’。第一导电结构140设置于第二通孔o2中,且第一导电结构140贯穿金属基板110。在上述的设置下,电路板10可应用为单面或双面导电层的电路板且可透过金属基板110进行有效的散热。本实施例的电路板10可应用表面安装技术(surface-mount technology,smt)承载发光二极管晶片(led chip)或者应用覆晶封装或打线封装领域等合适的封装技术,以进行散热,且具有良好的稳定性。上述的发光二极管晶片包括次毫米发光二极管(mini led)、微发光二极管(micro led)、有机发光二极管(organic light emitting diode,oled)或量子点(quantum dot,qd),但不以此为限。

21.以下将以一实施例简单说明电路板10的制作方法。

22.请参考图1a,首先提供金属基板110。金属基板110具有相对的上表面111及下表面112。金属基板110的材质包括金属或金属合金,例如铝、铜、铝合金、铜合金或不锈钢或任意具良好导热率的材质,本发明不以此为限。举例来说,本实施例的金属基板110可为铜板、铝板或不锈钢板。如此一来,电路板10具有良好的散热性。此外,金属基板110还可以提供韧性及结构可靠性。

23.在一些实施例中,金属基板110也可由玻璃基板、玻璃纤维基板(fr-4)、pcb板或半导体硅基板所取代,但本发明不以此为限。举例来说,玻璃纤维基板可以包括玻璃纤维混合环氧树脂的材料,但本发明不以此为限。

24.接着,对金属基板110进行刻蚀,以形成第一通孔o1。第一通孔o1具有侧壁113连接上表面111与下表面112。第一通孔o1具有第一宽度l1(标示于图1c中)。在一些实施例中,刻

蚀的方法包括以下步骤。在金属基板110的其中一个表面(例如:上表面111或下表面112)上形成光刻胶(photoresist),再对光刻胶进行显影以形成遮罩(mask)(图未示)。接着,以上述遮罩对金属基板110进行湿式刻蚀或干式刻蚀,以在金属基板110中形成第一通孔o1。第一通孔o1贯穿金属基板110。

25.在另一些实施例中,也可以对金属基板110进行雷射钻孔或模具冲孔,以形成第一通孔o1。

26.在此需注意的是,本发明实施例中的第一通孔o1的数量不以附图所绘示的第一通孔o1的数量为限。举例来说,第一通孔o1的数量可为单个或多个,本发明不旨在限制数量。

27.然后,形成树脂层200’于第一通孔o1中。举例来说,先在金属基板110上以及第一通孔o1中设置树脂材料层200。树脂材料层200的部分可以设置在金属基板110的至少一个表面上,例如设置在上表面111或下表面112上。

28.在一些实施例中,树脂材料层200的材料包括有机材料或有机高分子材料,例如包括聚酰亚胺类材料(polyimide,pi)、聚酰胺(polyamide)、聚苯恶唑(polybenzoxazole,pbo)、苯并环丁烯(benzocyclobutene,bcb)、丙烯酸类材料(acrylic)、硅氧烷(siloxane)、硅氧树脂(silicone)、环氧树脂(epoxy)、环状烯烃共聚物(cyclo olefin polymer)、其他合适的材料、或上述材料的组合,但不以此为限。

29.请参考图1b,接着可对金属基板110的上表面111、下表面112或树脂材料层200进行研磨工艺或刷磨工艺,以使金属基板110的表面111、112可以平整或去除多余的树脂材料层200。研磨工艺可包括化学机械抛光(chemical mechanical polishing,cmp)工艺,但不以此为限。刷磨工艺可包括陶瓷刷磨或砂带刷磨,但不以此为限。

30.于研磨工艺后,可以去除部分的树脂材料层200以形成树脂层200’于第一通孔o1中。此外,树脂层200’的部分可以设置在金属基板110的至少一个表面上。具体来说,树脂层200’具有接触部201。接触部201设置于金属基板110的至少一个表面上。例如,接触部201设置于上表面111上或下表面112上,或两个表面111、112上。在上述的设置下,树脂层200’可透过接触部201增加与金属基板110接触的面积。如此一来,树脂层200’可更好地与金属基板110接合,而减少从第一开口o1脱落的风险。

31.在一些实施例中,树脂层200’的表面可以是弧形表面,且树脂层200’的表面位于上表面111之上或下表面112之上。也就是说,树脂层200’的部分可以重叠金属基板110。此外,在垂直于金属基板110的法线方向(normal direction)上,第一通孔o1的轮廓位于树脂层200’的轮廓中,但不以此为限。

32.接着,形成绝缘层121、122在上表面111与树脂层200’上以及下表面112与树脂层200’上。详细来说,绝缘层121设置在上表面112与树脂层200’的上方。绝缘层122设置在下表面111与树脂层200’的下方。绝缘层121与绝缘层122例如是整面地形成于金属基板110的上表面111或下表面112上,但不以此为限。在一些实施例中,绝缘层121与绝缘层122例如具有平整的表面,因此绝缘层121与绝缘层122可应用为平坦层,提升整体结构的平整度与可靠度。

33.在一些实施例中,绝缘层121与绝缘层122的材料包括绝缘材料,例如氧化硅、氮化硅或氮氧化硅,或其他合适的材料或上述材料的混合,但不以此为限。在另一些实施例中,树脂层200’的材料可以绝缘层121与绝缘层122的材料相同或不相同,但不以此为限。

34.此外,绝缘层121与绝缘层122可为单层或多层的堆叠,而不以图1b所示为限。

35.然后,分别形成导电层131、132于绝缘层121、122上。详细来说,导电层131设置于绝缘层121的上方。导电层132设置于绝缘层122的下方。导电层131与导电层132的材料包括导电材料,例如金属或金属合金。举例来说,铜、或铜铝合金。在另一些实施例中,导电层131与导电层132的材料还包括透明导电材料,例如氧化铟锡(indium tin oxide,ito)、氧化锌(zno)、氧化铝锌(alzno)或氧化镓锌(gazno)或其他合适的透明导电材料,但不以此为限。在一些实施例中,导电层131、132可以是单层或多层导电材料的堆叠,而不以图1b所示为限。

36.在一些实施例中,导电层131与导电层132可以是铜箔。如图1b所述,金属基板110可在上表面111与下表面112上设置有铜箔(即:导电层131与导电层132)。因此,金属基板110、树脂层200’、绝缘层121、122及导电层131、132可应用为双面铜箔的金属散热载板100,但不以此为限。

37.在一未绘示的实施例中,也可以在金属基板的上表面或下表面的其中一个上设置绝缘层及导电层。在上述的设置下,绝缘层及导电层依序设置在上表面上并覆盖树脂层。树脂层在下表面暴露出来。如此一来,金属基板、树脂层、绝缘层与导电层可应用为单面铜箔的金属散热载板。

38.请参考图1c,接着对树脂层200’、绝缘层121、122及导电层131、132进行图案化,以在树脂层200’中形成第二通孔o2。在一些实施例中,第一通孔o1具有第一宽度l1,第二通孔o2具有第二宽度l2,且第一宽度l1大于第二宽度l2。

39.详细来说,上述图案化的方法包括钻孔工艺或切割工艺。钻孔工艺例如包括雷射钻孔或刀具钻孔。举例来说,可透过雷射,于对应第一通孔o1处对树脂层200’、绝缘层121、122及导电层131、132进行钻孔,以在树脂层200’、绝缘层121、122及导电层131、132形成开孔。在一些实施例中,树脂层200’、绝缘层121、122及导电层131、132的侧壁103可以切齐而形成一个连续的贯孔,贯穿树脂层200’、绝缘层121、122及导电层131、132。换句话说,树脂层200’的第二通孔o2还可以是贯穿树脂层200’、绝缘层121、122及导电层131、132的贯孔。在一些实施例中,第二通孔o2还可以贯穿金属基板110。

40.在一些实施例中,由于树脂层200’位于第一通孔o1中,因此位于树脂层200’的第二通孔o2可以位于第一通孔o1中。也就是说,在垂直金属基板110的法线方向上,第二通孔o2的轮廓位于第一通孔o1的轮廓中。第二通孔o2的侧壁103位于第一通孔o1的侧壁113之间。

41.在一些实施例中,第一宽度l1大于第二宽度l2。第一宽度l1可定义为第一通孔o1的相对侧壁113之间的最大距离。第二宽度l2可定义为第二通孔o2的相对侧壁103之间的最大距离。在上述的宽度比例下,于形成第二开口o2时不会影响到第一开口o1,以提供良好的结构强度与品质。

42.请参考图1d,接着形成第一导电结构140于导电层131、132上及第二通孔o2中。第一导电结构140贯穿金属基板110。详细来说,于形成金属散热载板100后,可透过物理气相沉积(physical vapor deposition,pvd)法、化学气相沉积(chemical vapor deposition,cvd)法或湿式电镀的方式将导电材料设置于导电层131上方、导电层132下方以及第二通孔o2的侧壁103上。藉此,形成第一导电结构140于金属散热载板100上。在一些实施例中,第一

导电结构140的材料包括铜(cu)、铬(cr)、钛(ti)、铝(al)、铝合金(alloy al)、铝铜合金(alloy al/cu)、银(ag)、镍(ni)、钯(pd)、铂(pt)、金(au)或其组合,但不以此为限。

43.详细来说,第一导电结构140具有第一线路层141、第三线路层142以及连接第一线路层141与第三线路层142的导电通孔143。第一线路层141设置于导电层131的上表面131t的上方。第三线路层142设置于导电层132的下表面132b的下方。从另一角度来说,第一导电结构140的部分设置于导电层131上,且导电层131位于绝缘层121与第一导电结构140的部分之间。导电通孔143设置于第二通孔o2的侧壁103上,并电性连接至第一线路层141与第三线路层142。导电通孔143可以贯穿金属基板110、树脂层200’、绝缘层121、122与导电层131、132。如此一来,第一导线结构140可将金属基板110上表面111的线路或电路元件电性连接至下表面112的线路或电路元件,但不以此为限。

44.在一些实施例中,第一线路层141或第三线路层142可以包括电路图案、导电接垫以及贯穿介电层的导电结构,但不以此为限。在一些实施例中,第一线路层141与第三线路层142可以是单层或多层线路层的堆叠,而不以图1d所示为限。

45.至此,已大致完成电路板10的制作。在本实施例中,电路板10可以是在金属散热载板100上下两个表面设置有金属箔或线路层的封装用载板。在另一些实施例中,还可以在电路板10的上表面或下表面设置内连线结构、重布线层或其他电路元件,但不以此为限。

46.在一未绘示的实施例中,也可以先在金属基板的上表面上设置绝缘层及导电层。接着,在下表面对金属基板进行刻蚀,形成第一开口。然后,在下表面与第一开口中形成树脂材料。接着,对下表面与树脂材料进行研磨工艺以形成树脂层。然后,形成绝缘层及导电层于下表面上,已完成金属散热载板。再对树脂层、绝缘层及导电层进行图案化,以形成贯穿金属基板、树脂层、绝缘层及导电层的第二通孔。然后再设置第一导电结构于金属散热载板上,已完成电路板。

47.简言之,在本发明的一实施例中,由于金属基板110可先进行刻蚀工艺,因此不需使用特定的金属钻孔机台而可在金属基板110中形成第一通孔o1。接着,可透过对树脂层200’、绝缘层121、122、导电层131、132进行一般的钻孔工艺。在上述的设置下,本实施例的电路板10的工艺可透过两次形成通孔的步骤,而不需对相对较厚的金属基板110使用昂贵的金属钻孔机台完成通孔的设置,因此可以简化工艺、节省时间并降低制作成本。此外,树脂层200’的接触部201可以设置在金属基板110的上表面111或下表面112上,因此树脂层200’可与金属基板110更好地接合,使电路板10具有更好的制作良率。另外,金属基板110具有良好的散热性,因此金属散热载板100与电路板10具有良好的散热。将电路板10应用在发光二极管的封装时,能有效对发光二极管提供散热效果而具有良好的稳定性。

48.在此必须说明的是,下述实施例沿用前述实施例的元件标号与部分内容,其中采用相同的标号来表示相同或近似的元件,关于省略了相同技术内容的部分说明可参考前述实施例,下述实施例中不再重复赘述。

49.图2是本发明的另一实施例的电路板的剖面示意图。为了图式清楚以及方便说明,图2省略绘示了若干元件。请参考图1d及图2,本实施例的电路板10’与图1d的电路板10相似,主要的差异在于:电路板10’更进一步地包括内连线结构170。在一些实施例中,电路板10’例如式多层线路堆叠的多层板,举例为三层板,但不以此为限。在另一些实施例中,电路板可以是四层板或更多层板,本发明并不旨在限制线路层的数量。

50.详细来说,形成内连线层170于第一导电结构140上。形成内连线层170的步骤包括以下步骤。形成介电层150于第一导电结构140的第一线路层141上。接着,图案化介电层150以形成第三通孔o3。上述图案化的方法包括钻孔工艺或切割工艺。钻孔工艺例如包括雷射钻孔或刀具钻孔。第三通孔o3具有侧壁153。在一些实施例中,于垂直金属基板110的法线方向上,第二通孔o2重叠第三通孔o3。第三通孔o3的轮廓可以对齐第二通孔o2,但不以此为限。在一些实施例中,第三通孔o3的轮廓可位于第二通孔o2的轮廓之内或之外。

51.在一些实施例中,介电层150的材料与绝缘层121的材料相似,故于此不再赘述。

52.接着,形成第二导电结构160于介电层150上方及第三通孔o3中。第二导电结构160的形成方式及材料与第一导电结构140类似。具体来说,第二导电结构160具有第二线路层161以及连接第二线路层161的第二导电通孔163。第二线路层161设置于介电层151的表面上。第二导电通孔163设置于第三通孔o3中。第二导电通孔163设置于第三通孔o3的侧壁153上。第二线路层161透过第二导电通孔163电性连接至第一导电结构140。

53.在一未绘示的实施例中,还可以在第二导电结构160上设置更多的介电层与导电结构,以形成多层电路层与介电层堆叠的内连线层。上述的电路层还包括贯穿介电层的导电结构,但不以此为限。

54.至此,已大致完成电路板10’的制作。藉此,电路板10’可获致与上述实施例相同的效果。

55.图3a至图3b是依照本发明的另一实施例的电路板的制造流程的剖面示意图。为了图式清楚以及方便说明,图3a至图3b省略绘示了若干元件。请参考图1a至图1d及图3a至图3b,本实施例的电路板10a与图1d的电路板10相似,主要的差异在于:树脂层200a’的接触部201a’可以整面地设置在金属基板110的上表面111与下表面112上。

56.请参考图3a,详细来说,于形成树脂层200a’的步骤中,先形成树脂材料层200a。树脂材料层200a可包括设置于第一通孔o1中的通孔部203a以及连接通孔部203a的接触部201a。接触部201a整面地设置于上表面111或下表面112上,但不以此为限。

57.请参考图3a与图3b,接着对树脂材料层200a进行研磨工艺,以移除部分的树脂材料层200或薄化树脂材料层200。于研磨工艺后,薄化的树脂材料层200可以形成树脂层200’于第一通孔o1中以及金属基板110上。具体来说,接触部201a’设置于上表面111与下表面112上,而通孔部203a’设置于第一通孔o1中。

58.然后,依序地进行形成绝缘层121、122、导电层131、131以及第一导电结构140的步骤,以完成电路板10a的设置。上述步骤已于前述段落说明,故于此不再赘述。

59.图3c是本发明的另一实施例的电路板的剖面示意图。为了图式清楚以及方便说明,图3c省略绘示了若干元件。请参考图3b及图3c,本实施例的电路板10a’与图3b的电路板10a相似,主要的差异在于:电路板10a’更进一步地包括内连线结构170。在一些实施例中,电路板10a’例如式多层线路堆叠的多层板,举例为三层板,但不以此为限。在另一些实施例中,电路板可以是四层板或更多层板,本发明并不旨在限制线路层的数量。

60.详细来说,内连线层170设置于第一导电结构140上。内连线层170包括介电层150与第二导电结构160。介电层150设置于第一导电结构140上。介电层150具有第三通孔o3。第三通孔o3重叠第二通孔o2。

61.第二导电结构160设置于介电层150上方及第三通孔o3中。第二导电结构160的形

成方式及材料与第一导电结构140类似。故不再赘述。第二导电结构160具有第二线路层161以及连接第二线路层161的第二导电通孔163。第二线路层161设置于介电层151的表面上。第二导电通孔163设置于第三通孔o3中。第二导电通孔163设置于第三通孔o3的侧壁153上。第二线路层161透过第二导电通孔163电性连接至第一导电结构140。电路板10a’可获致与上述实施例相同的效果。

62.图4是本发明的再一实施例的电路板的剖面示意图。为了图式清楚以及方便说明,图4省略绘示了若干元件。请参考图4及图1d,本实施例的电路板10b与图1d的电路板10相似,主要的差异在于:树脂层200b’设置于第一通孔o1中。树脂层200b’不与金属基板110重叠。此外,树脂层200b’的表面211、212与金属基板110的上表面111与下表面112切齐。

63.详细来说,于形成树脂层200b’的步骤中的研磨工艺中,树脂材料层可以被磨平,使设置于金属基板110的上表面111上或下表面112的树脂材料层被磨除。如此一来,研磨后形成的树脂层200b’的上表面211与金属基板110的上表面111切齐。树脂层200b’的下表面212与金属基板110的下表面112切齐。在上述的设置下,金属散热载板100或电路板10b可进一步地减薄,具有良好的散热性以及稳定度。此外,电路板10b还可具有轻薄的优良品质。

64.图5a至图5b与图6a至图6b是依照本发明的一些实施例的电路板的制造流程的剖面示意图。为了图式清楚以及方便说明,图5a至图5b与图6a至图6b省略绘示了若干元件。

65.请参考图1a至图1d及图5a至图5b,图5a提供的电路板101与使用图1a至图1d制作的电路板10相似,主要的差异在于:本实施例的电路板101中的金属基板110c、绝缘层121c、122c与导电层131c、132c可以进一步朝远离树脂层200’方向延伸。进一步而言,金属基板110c可以不是图案化膜层,而绝缘层121c、122c与导电层131c、132c可以是图案化膜层,也就是说,延伸的金属基板110c可以不具有开口,而延伸的绝缘层121c、122c与导电层131c、132c分别具有暴露出金属基板110c的开口o4、o5,且金属基板110c可以具有凸出部p1、p2。接着,如图5b所示,可以弯折前述金属基板110c的凸出部p1、p2(例如是藉由冲压、成型、破孔及折边工艺),以形成弯折部b1、b2,进而完成电路板10c的制作。

66.在本实施例中,金属基板110c与绝缘层121c、122c可以是在初始提供或形成时即具有图5a中所绘示的相应的尺寸(大于图1a与图1b中的金属基板110与绝缘层121、122的尺寸),且导电层131c、132c亦全面地形成绝缘层121c、122c上,然后,再对绝缘层121c、122c与导电层131c、132c进行开窗工艺,以形成开口o4、o5,因此以前述金属基板110c与绝缘层121c、122c所制成的电路板101中可以具有用于形成弯折部b1、b2的凸出部p1、p2被暴露出来,但本发明不限于此。在此,前述开窗工艺例如藉由雷射移除部分绝缘层121c、122c与导电层131c、132c,但本发明不限制开窗工艺的方式与进行时机,可以视实际设计上的需求而定。

67.据此,在本实施例中,藉由金属基板110c的韧性与延伸性,电路板10c更包括弯折部b1、b2,其中弯折部b1具有弯折点a1,弯折部b2具有弯折点a2,且弯折部b1、b2由金属基板110c延伸出来,而电路板中使用物理形变方式形成前述弯折部b1、b2的设计可以以低成本的方式扩大并适应于各种产品上之需求。在此,弯折点a1、a2可以是由弯折部b1、b2中以不同方向延伸的两个部分交会所形成,举例而言,如图5a所示的交会角度约为90度,但本发明不限于此,交会角度可以视实际设计上的需求而定。

68.在本实施例中,弯折部b1、b2可以是朝上表面111的方向弯折(视为本文所指的向

上弯折),但本发明不限于此,在其他实施例中,弯折部b1、b2可以是朝下表面112的方向弯折(视为本文所指的向下弯折)。

69.此外,绝缘层121c、122c与导电层131c、132c可以具有位于金属基板110c的边缘的部分,且前述部分的内侧实质上相互切齐,但本发明不限于此,在未绘示的实施例中,绝缘层121c、122c可以朝树脂层200’方向凸出,使得绝缘层121c、122c与导电层131c、132c位于金属基板110c的边缘的内侧部分不互相切齐。

70.请参考图5a至图5b及图6a至图6b,图6a提供的电路板102与图5a的电路板101相似,主要的差异在于:绝缘层121d、122d可以全面覆盖于金属基板110c,亦即绝缘层121d、122d不具有开口,且导电层131、132没有延伸出来的部分,因此金属基板110c与绝缘层121d、122d可以共同形成凸出部p3、p4。接着,如图6b所示,可以弯折前述凸出部p3、p4(例如是藉由冲压、成型、破孔及折边工艺),以形成弯折部b3、b4,进而完成电路板10d的制作。

71.据此,藉由金属基板110c与绝缘层121d、122d的延伸性,在本实施例中,电路板10d更包括弯折部b3、b4,其中弯折部b3具有弯折点a3,弯折部b4具有弯折点a4,且弯折部b3、b4可以由金属基板110c与绝缘层121d、122d延伸出来,因此金属基板110c与绝缘层121d、122d可以同时具有不同方向延伸的两个部分。此外,本实施例的弯折部b3、b4可以是向上弯折,但本发明不限于此,在未绘示的实施例中,弯折部b3、b4亦可以是向下弯折。

72.图7a、图7b、图7c是本发明的一些实施例的电路板的立体示意图。图7d是本发明的又另一实施例的电路板的剖面示意图。图7e是本发明的又再一实施例的电路板的剖面示意图。为了图式清楚以及方便说明,图7a、图7b、图7c、图7d、图7e省略绘示了若干元件(如导电通孔143)。此外,图7a、图7b、图7c为图5b与图6b的一些具体应用态样,亦即下述的弯折部b可以是藉由图5a至图5b或图6a至图6b所制作出来。

73.请参考图7a,在本实施例中,电路板10e具有向上弯折的四个弯折部b,其中每一弯折部b具有一个弯折点a,且相邻弯折部b之间可以具有缝隙g(例如是藉由冲压、成型、破孔及折边工艺所形成),但本发明不限于此。进一步而言,四个弯折部b可以是对应电路板10e的四个侧边,而前述四个向上弯折的弯折部b可以形成如盘状结构,使空间一体化,以提升空间利用率,进而后续可以用于堆叠其他构件(如背光模组)或进行封装工艺等,因此电路板10e可以具有更广泛的应用,但本发明不限于此。

74.请参考图7b,在本实施例中,电路板10f与电路板10e主要的差异在于:弯折部b亦可以向下方弯折且部分弯折部b可以是具有多个弯折点a(如图7b中电路板10f的两个侧边绘示二个弯折点a),以使部分弯折部b呈现l型,因此可以在前述具有多个弯折点a的弯折部b的底部形成孔洞或其他适宜进行接合的构件(未绘示),以用于与其他元件进行固定(如螺丝锁固于孔洞内)。由于电路板原先的设计中为了避免其滑动,通常需将其额外固定于其他承载件上,而在本实施例中电路板10f本身即可以用于固定,因此可以省略前述承载件的使用,因此可以提升设计弹性(如降低背光模组的整体厚度等)降低成本,且在前述设计下亦可以将电路板进一步配置于散热模组上,以改善后续配置于电路板上的晶片的散热问题,但本发明不限于此。

75.请参考图7c,在本实施例中,电路板10g与电路板10f主要的差异在于:弯折部b2可以是使用冲压、成型、破孔及引伸工艺后形成一体成型结构,因此弯折部b具有r角且不具有如图7a与图7b的缝隙g,但本发明不限于此。

76.请参考图7d,在本实施例中,电路板10h与电路板10d主要的差异在于:导电层131h、132h可以是图案化膜层,换句话说,导电层131h、132h具有位于弯折部b3、b4的边缘上的部分(类似于图5b的导电层131c、132c),但本发明不限于此。

77.请参考图7e,在本实施例中,电路板10i与电路板10c主要的差异在于:导电层没有进一步延伸出来,也就是说,仅绝缘层121i、122i具有位于弯折部b1、b2的边缘上的部分,但本发明不限于此。

78.应说明的是,本发明不限于前述各个实施例的态样,各个实施例的制作方式与特征可以相互组合,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,故本发明的保护范围当视附的权利要求所界定者为准。

79.综上所述,本发明一实施例的电路板及其制作方法,由于可对金属基板进行刻蚀工艺,因此不需使用特定的金属钻孔机台而可在金属基板中形成第一通孔。接着,可透过对树脂层、绝缘层、导电层进行一般的钻孔工艺。在上述的设置下,本实施例的电路板的工艺可透过两次形成通孔的步骤来完成导电结构的设置,而不需对相对较厚的金属基板使用昂贵的金属钻孔机台完成通孔的设置,因此可以简化工艺、节省时间并降低制作成本。此外,树脂层与金属基板具有良好地接合,使电路板具有良好的制作良率。另外,金属基板具有良好的散热性,因此金属散热载板与电路板具有良好的散热。将电路板应用在发光二极管的封装时,能有效对发光二极管提供散热效果而具有良好的稳定性。

80.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1