一种解决PCB板阻焊工序NPTH孔边线路油薄的方法与流程

一种解决pcb板阻焊工序npth孔边线路油薄的方法

技术领域

1.本发明涉及线路板生产工艺,尤其涉及一种解决pcb板阻焊工序npth孔边线路油薄的方法。

背景技术:

2.在pcb板的生产制作过程中,完成外层线路制作后,需在板体的表面npth孔外的区域制作阻焊层,用于保护板面线路。在pcb板上制作阻焊层时,一般在pcb板上先制作npth孔和外层线路,再依次进行丝印、曝光、显影。部分pcb板的npth孔边存在线路设计,尤其是多个npth孔间的线路,且npth孔距离线路很近,丝印后的油墨具有较强的流动性,npth孔及其边上的线路存在高低差,线路上的油墨向低处流动(由于npth孔的存在,油墨会有一小部分流动到npth孔内,致使线路上的油墨连续向低处流动),造成npth孔边线路上阻焊油薄的现象,另外该npth孔边的阻焊油显影后也会出现侧蚀,如此在表面处理化学沉镍金过程中,金属沿着阻焊侧蚀边缘反应生长与npth孔边线路连接,导致客户焊件后短路。

技术实现要素:

3.有鉴于此,有必要提供一种解决pcb板阻焊工序npth孔边线路油薄的方法,解决现有技术中,距npth孔很近的线路油薄的问题,以及显影后的npth孔边阻焊油出现侧蚀,导致线路短路的问题。

4.为达到上述技术目的,本发明的技术方案提供一种解决pcb板阻焊工序npth孔边线路油薄的方法,包括以下步骤:

5.s1:确定孔位,根据钻带资料确定npth孔所在pcb板的位置;

6.s2:制作外层线路;

7.s3:丝印油墨,在pcb板上丝印油墨,形成油墨层;

8.s4:油墨开窗,对所述油墨层依次进行曝光、显影处理;

9.s5:对npth孔位进行钻孔。

10.进一步的,在步骤s1还包括:制作部分npth孔,所述部分npth孔需满足如下条件:当外层线路厚度小于2oz时,所述部分npth孔与外层线路的距离大于0.2mm;当外层线路厚度大于等于2oz时,所述部分npth孔与外层线路的距离大于0.25mm。

11.进一步的,在步骤s5中:制作另外部分npth孔,所述另外部分npth孔需满足如下条件:当外层线路厚度小于2oz时,所述另外部分npth孔与外层线路的距离小于等于0.2mm;当外层线路厚度大于等于2oz时,所述另外部分npth孔与外层线路的距离小于等于0.25mm。

12.进一步的,在步骤s4中具体包括:

13.步骤s41:对预固化后的油墨进行曝光,所述曝光步骤采用260-360mj/cm2的曝光能量;

14.步骤s42:利用显影药水冲洗所述油墨层,所述显影步骤采用1.8-2.2kg/cm2的冲洗压力;

15.步骤s43:清除所述部分npth孔中的油墨。

16.进一步的,在步骤s42中:显影药水冲洗所述油墨层的力度均匀增加。

17.进一步的,在步骤s43中具体包括:

18.步骤s431:通过水洗所述部分npth孔中的油墨,水洗压力为2.5-8kg/cm2;

19.步骤s432:对pcb板进行干燥;

20.步骤s433:利用激光光束对所述部分npth孔中的残余油墨进行烧蚀。

21.进一步的,在步骤s431中:水洗所述部分npth孔的力度均匀增加。

22.进一步的,在步骤s432中:先利用自然风对pcb板表面进行10s的除水风干,再利用80℃的热风对pcb板进行干燥处理19s。

23.进一步的,在步骤s433中:所述激光光束的光斑直径为70~80μm。

24.进一步的,在步骤s433中:激光光束的光斑中心与npth孔的孔壁的距离为5~10μm。

25.与现有技术相比,本发明的有益效果:根据钻带资料确定npth孔所在pcb板的位置,制作外层线路,丝印油墨,对npth孔位进行钻孔;通过上述设置方式,npth孔位边的油墨流动性减弱,可以均匀的覆盖线路,以避免该线路处油薄;在油墨层的npth孔位上钻孔,可以有效避免npth孔边线路处的阻焊油墨侧蚀,进而避免化学沉镍金过程中,金属沿着阻焊侧蚀边缘反应生长与npth孔边线路连接,导致客户焊件后短路。

附图说明

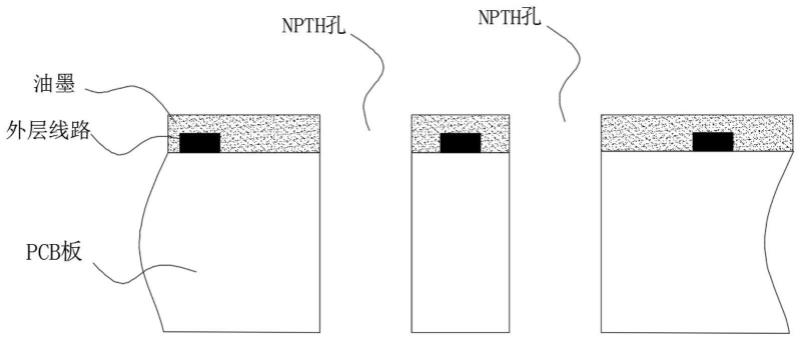

26.图1是根据本发明实施例1所述的pcb板的局部剖面结构示意图;

27.图2是根据本发明对比例1所述的pcb板的局部剖面结构示意图。

具体实施方式

28.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

29.实施例1

30.本实施例提供一种解决pcb板阻焊工序npth孔边线路油薄的方法,依次包括如下操作步骤:

31.(1)确定孔位:根据钻带资料确定npth孔所在pcb板的位置。

32.(2)以正片工艺的方式制作外层线路。

33.(3)丝印油墨:在pcb板上均匀丝印油墨,以形成油墨层。

34.(4)油墨开窗:对pcb板上的所述油墨层依次进行曝光、显影处理。

35.(5)制作npth孔:在被油墨层所覆盖的npth孔位处钻孔。

36.在本实施例的技术方案中,在丝印油墨之前未制作npth孔,此时npth孔位边的油墨流动性弱,可以均匀的覆盖线路,进而避免该线路处油薄;通过曝光、显影的方式对油墨层开窗,并在被油墨层所覆盖的npth孔位处钻孔,如此可以有效避免npth孔边阻焊油墨侧蚀,进而避免化学沉镍金过程中,金属沿着阻焊侧蚀边缘反应生长与npth孔边线路连接,导致客户焊件后短路(参见图1)。

37.实施例2

38.本实施例提供一种解决pcb板阻焊工序npth孔边线路油薄的方法,依次包括如下操作步骤:

39.(1)确定孔位:根据钻带资料确定npth孔所在pcb板的位置。

40.(2)制作部分npth孔:在所确定的部分npth孔位处对其钻孔。

41.所述部分npth孔需满足如下条件:当外层线路厚度小于2oz时,所述部分npth孔与外层线路的距离大于0.2mm;当外层线路厚度大于等于2oz时,所述部分npth孔与外层线路的距离大于0.25mm。

42.(3)以正片工艺的方式制作外层线路。

43.(4)丝印油墨:在pcb板上均匀丝印油墨,以形成油墨层。

44.(5)油墨开窗:对pcb板的所述油墨层依次进行曝光、显影、除孔墨处理。

45.(51)曝光:对固化后的油墨层进行曝光,采用260-360mj/cm2的曝光能量。

46.(51)显影:利用显影药水冲洗所述油墨层时,采用1.8-2.2kg/cm2的冲洗压力且冲洗所述油墨层的力度均匀增加。

47.(53)除去所述部分npth孔中的油墨。

48.可以理解的是,由于先制作了部分npth孔,油墨很容易进入部分npth孔,若不及时去除,会导致产品孔内油墨残留,造成孔径偏小,影响客户插件。

49.(531)清洗:通过水洗所述部分npth孔中的油墨,水洗压力为2.5-8kg/cm2,为了避免水洗过程中对pcb板造成较大冲击,水洗力度应均匀增加。

50.(532)干燥:利用自然风对pcb板表面进行10s的除水风干,再利用80℃的热风对pcb板进行干燥处理19s。

51.(533)激光烧孔:利用激光光束对所述部分npth孔中的残余油墨进行烧蚀,且所述激光光束的光斑直径为70~80μm,激光光束的光斑中心与npth孔的孔壁的距离为5~10μm。可选的激光光束的光斑直径为75μm,激光光束的光斑中心与npth孔的孔壁的距离为7.5μm,以用于保证激光光束仅对残余油墨烧蚀,而不会损坏pcb板。

52.(6)制作另外部分npth孔:在被油墨层所覆盖的另外部分npth孔位处钻孔。

53.所述另外部分npth孔需满足如下条件:当外层线路厚度小于2oz时,所述另外部分npth孔与外层线路的距离小于等于0.2mm;当外层线路厚度大于等于2oz时,所述另外部分npth孔与外层线路的距离小于等于0.25mm。

54.在本实施例的技术方案中,在丝印油墨之前制作部分npth孔,该部分npth孔与外层线路的距离大于0.2mm或大于0.25mm,以用于保证距离npth孔0.2mm或0.25mm外的油墨具有较弱的流动性,可以均匀的覆盖线路,以避免该线路处油薄;接着通过曝光、显影的方式对油墨层开窗,并在被油墨层所覆盖的另外部分npth孔位上钻孔,如此可以有效避免npth孔边阻焊油墨侧蚀,进而避免化学沉镍金过程中,金属沿着阻焊侧蚀边缘反应生长与npth孔边线路连接,导致客户焊件后短路。

55.对比例1

56.(1)确定孔位:根据钻带资料确定npth孔所在pcb板的位置。

57.(2)制作npth孔。

58.(3)以正片工艺的方式制作外层线路。

59.(4)丝印油墨:在pcb板上均匀丝印油墨,以形成油墨层。

60.(5)油墨开窗:对pcb板的所述油墨层依次进行曝光、显影,以形成阻焊层。

61.在本对比例的技术方案中,在丝印油墨之前制作npth孔,距离npth孔0.2mm或0.25mm以内的油墨具有较强的流动性,此时该油墨不能均匀覆盖线路,该线路处油薄;通过曝光、显影的方式对油墨层开窗,会在npth孔边油墨处发生侧蚀(参见图2),如此在进行表面处理化学沉镍金过程中,金属会沿着发生侧蚀的位置处生长,导致线路短路。

62.本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1