一种低功耗电子设备保温方法

1.本公开涉及航天器、临近空间飞行器等长期低温环境使用的机载电子设备的领域,具体涉及一种低功耗电子设备保温方法,适用于对电子设备保温效率要求高的应用场合。

背景技术:

2.电子设备在极端低温环境长时间工作时,可靠性面临巨大挑战;一方面,低温条件会影响电子设备电气特性;另一方面,低温条件还会造成芯片发生应力形变产生不可逆的机械失效。

3.航天器和临近空间飞行器需要长时间工作在低温环境中,白天电子设备电能依靠太阳能电池板供给,夜间只能由电池组提供,能源系统质量占总体质量比重大,同时夜间低温环境下由于电子设备保温所带来的能耗也给能源系统带来负担。因此,采取必要措施降低电子设备保温功耗具有重要意义。

4.在现有方法中,对于低温环境下电子设备的保温方法主要有电阻加热、红外加热和半导体制热等方式。其中电阻加热方式采用由金属电阻丝和高强度绝缘材料复合而成的加热膜为热源,但是由于热源与待加热芯片存在一定的空气间隙,热量无法及时传递到待加热设备而且传递效率较低,只能加热面积相对较大,不能针对不同芯片设置不同加热功率,容易造成电子设备局部温差较大问题;红外加热内能转化为辐射能,通过红外线传递到被加热物体,加热区域不易控制,热量利用率较低;半导体制冷/加热又叫温差电制冷,是建立在珀尔帖效应基础上的一种加热方法,体积相对较大,不适合对体积、重量要求苛刻的应用场景。

5.由于航天器和临近空间飞行器工作环境的空气密度低,对于电路板外置加热装置的方法,热量从加热装置传递至电子设备待加热芯片过程中对流效果差,且容易通过电子设备壳体和环境散失,有效传递至待加热芯片的热量比重低,增加了保温所需功率。实现电子设备低功耗保温需要一种基于更为直接的热量传递方式的方法。

技术实现要素:

6.针对上述存在的问题,本公开的目的在于提供一种热量传递效率高、体积紧凑、结构简单的低功耗电子设备保温方法,以解决航天器和临近空间飞行器电子设备无法正常工作或者失效问题,同时减少电子设备能耗对能源系统带来的负担。

7.为实现上述目的,本公开提供了一种低功耗电子设备保温方法,其特征在于,包括如下步骤:

8.根据低功耗电子设备,确定其使用的电路板和待加热元器件的属性参数;

9.根据所述电路板和所述待加热元器件的属性参数建立热分析模型,在所述电路板内层布设加热层;

10.对所述热分析模型进行仿真,得到加热层在不同加热布线位置下的仿真结果,根

据仿真结果确定优化的加热功率和布线参数;

11.按照优化后的布线参数确定所述加热层在所述电路板内的布设方式和布设形状,通过优化后的加热功率将所述加热层的热量传递给需要保温的所述待加热元器件。

12.可选的,所述电路板的属性参数包括实际基板层数、每层基板厚度、密度、热容和各向异性的导热系数。

13.可选的,所述电路板包括第一基板、第二基板和第三基板,所述加热层包括第一加热层和第二加热层,所述第一基板、所述第二基板和所述第三基板从上到下依次叠加在一起,所述第一加热层位于所述第一基板和所述第二基板之间,所述第二加热层位于所述第二基板和所述第三基板之间。

14.可选的,所述待加热元器件的属性参数包括实际材料、尺寸、质量、热容、导热系数和自身热耗功率。

15.可选的,所述待加热元器件选用封装芯片,所述封装芯片包括环氧树脂塑封块以及设置在环氧树脂塑封块内的芯片本体、引脚、键合线和芯片基板,所述芯片本体通过焊接材料设置在所述芯片基板的上端,多个所述键合线分别等间距并对称连接在所述芯片本体的两侧边,所述引脚分别通过所述键合线与所述芯片本体相连接,并弯折延伸至所述环氧树脂塑封块的外部。

16.可选的,所述加热层的布线参数包括布线位置、线宽、线间距和线长。

17.可选的,所述加热层的布设方式为单层或者多层。

18.可选的,所述加热层的布设形状为蛇形迂回状或螺旋状。

19.可选的,所述加热层由导电材料所制成,该导电材料选用铜或铜镍合金的导线。

20.本公开的有益效果是:本公开提供的低功耗电子设备保温方法,在电路板内层布设加热层作为热源,以热传导的方式对电路板上的元器件进行加热,维持元器件处于可正常工作温度范围内,保障电子设备稳定可靠工作,具有热量传递效率高、体积紧凑、结构简单的特点,合理布局电路板内的加热层,将热量传递给需要保温的元器件,适用于航天器、临近空间等需要长时间低温环境运行且对温控耗能有较高要求的电子设备。

附图说明

21.附图示出了本公开的示例性实施方式,并与其说明一起用于解释本公开的原理,其中包括了这些附图以提供对本公开的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分。

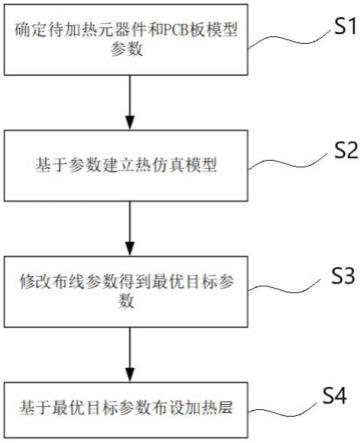

22.图1为低功耗电子设备保温方法的流程图;

23.图2为低功耗电子设备的结构示意图;

24.图3为电子设备的热分析模型;

25.图4为图1中第一封装芯片的结构示意图;

26.图5为加热层的布设形状为蛇形迂回状;

27.图6为加热层的布设形状为螺旋状;

28.附图中的标记为:1、电路板;2、元器件;3、加热层;21、第一封装芯片;22、第二封装芯片;23、第三封装芯片;24、第四封装芯片;25、贴片电容;26、贴片电阻;101、第一基板;102、第二基板;103、第三基板;211、环氧树脂塑封块;212、芯片本体;213、引脚;214、键合

线;215、芯片基板;216、焊接材料。

具体实施方式

29.下面结合附图和实施例对本公开作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关内容,而非对本公开的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本公开相关的部分。

30.需要说明的是,在不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本公开

31.请参阅图1至图6,本实施例包括:

32.一种低功耗电子设备保温方法,包括如下步骤:

33.步骤s1,确定待加热元器件和pcb板模型参数:根据低功耗电子设备,确定其使用的电路板和待加热元器件的属性参数;

34.步骤s2,基于参数建立热仿真模型:根据电路板和待加热元器件的属性参数建立热分析模型,在电路板内层布设加热层;

35.步骤s3,修改布线参数得到最优目标参数:对热分析模型进行仿真,得到加热层在不同加热布线位置下的仿真结果,根据仿真结果确定优化的加热功率和布线参数;

36.步骤s4,基于最优目标参数布设加热层:按照优化后的布线参数确定加热层在电路板内的布设方式和布设形状,通过优化后的加热功率将所述加热层的热量传递给需要保温的待加热元器件。

37.该保温方法主要包括电路板1内层构建加热层3、加热层3参数优化设计、加热功率配置和加热层3的布线方式。

38.电路板1内层构建加热层3:加热层3由导电材料所制成,使用导电材料在电路板1内层布设加热导线,该导线材料可选择铜或铜镍合金等导电材料,加热导线分别布设于待加热的封装芯片下方;

39.加热层3参数优化设计:对布设加热导线的参数进行优化,布线参数至少包括:布线位置、线宽、线间距和线长;布线位置是加热导线与待加热的封装芯片的相对位置,线宽是加热导线的宽度,线间距是加热导线间的间距,线长是加热导线的长度;布线参数优化目标为使用最小加热功率使封装芯片升温至可正常工作温度,其中,最优布线位置为加热导线与待加热的封装芯片热阻最低处的位置,不同待加热的封装芯片对应不同最优布线参数;

40.加热功率配置:针对不同待加热的封装芯片分别匹配对应的加热功率,加热功率为加热导线产生的热量功率,加热功率配置针对不同封装芯片自身热耗分别匹配对应的加热功率,加热功率大小配置的依据为封装芯片自身热耗和所设计加热功率共同作用下,封装芯片升温至可正常工作温度;

41.加热层3的布线方式:加热导线的布设方式可选择在电路板1内单层布设或者多层布设,布设形状可选用蛇形迂回状或螺旋状。

42.该低功耗电子设备,包括电路板1以及与电路板1焊接连接的元器件2,电路板1内布设有导电材料所制成的加热层3,加热层3对应布设于元器件2的下方以对热传导的方式对元器件2进行加热。其中,元器件2包括第一封装芯片21、第二封装芯片22、第三封装芯片

23、第四封装芯片24、贴片电容25和贴片电阻26,对于体积较小的贴片电容25和贴片电阻26可以不用布设加热层3。

43.本实施例中,电路板1包括第一基板101、第二基板102和第三基板103,加热层3包括第一加热层301和第二加热层302,第一基板101、第二基板102和第三基板103从上到下依次叠加在一起,第一加热层301位于第一基板101和第二基板102之间,第二加热层302位于第二基板102和第三基板103之间。

44.本公开中元器件以第一封装芯片21为例,对本发明实施例中的技术方案进行清楚、完整地描述。

45.一种低功耗电子设备保温方法,包括如下具体步骤:

46.步骤s1,确定待加热元器件和pcb版模型参数,具体的根据低功耗电子设备,确定其使用的电路板和待加热元器件的属性参数。

47.电路板的属性参数:实际基板层数、每层基板厚度、密度、热容和各向异性的导热系数;待加热元器件的属性参数:实际材料、尺寸、质量、热容、导热系数和自身热耗功率。

48.通过查询待加热元器件文档和电路板厂家相关资料可以确定电路板和封装芯片主要参数。

49.步骤s2,基于参数建立热仿真模型,具体的根据电路板和待加热元器件的属性参数建立热分析模型,在电路板内布设加热层。

50.待加热元器件置于电路板上,通过与焊盘焊接的方式与电路板连接。其中,电路板1包括第一基板101、第二基板102和第三基板103,加热层3包括第一加热层301和第二加热层302,第一基板101、第二基板102和第三基板103从上到下依次叠加在一起,第一加热层301位于第一基板101和第二基板102之间,第二加热层302位于第二基板102和第三基板103之间,第一加热层301和第二加热层302在同一层投影结构相同,且均布设于待加热元器件2下方。

51.待加热元器件选用第一封装芯片21,该第一封装芯片21包括环氧树脂塑封块211以及设置在环氧树脂塑封块211内的芯片本体212、引脚213、键合线214和芯片基板215,芯片本体212通过焊接材料216设置在芯片基板215的上端,多个键合线214分别等间距并对称连接在芯片本体212的两侧边,引脚213分别通过键合线214与芯片本体212相连接,并弯折延伸至环氧树脂塑封块211的外部。

52.步骤s3,修改布线参数得到最优目标参数,对得到的热分析模型进行仿真,得到加热层在不同加热布线位置下的结果,并根据仿真结果确定优化后的加热功率和布线参数。

53.仿真评价指标如下:在所述步骤s2的热分析模型及仿真参数下,使得所有封装芯片达到各自对应所需温度范围内为指标,所用加热功率为比较对象,确定最优加热层的加热功率和导线布设位置参数;优化导线布设参数目的是为了增强加热层与待加元器件间的热传导,从而提高热量传递效率。

54.加热层的布线参数包括布线位置、线宽、线间距和线长。加热层的线宽、长度和线间距确定方法如下:线宽和长度由所设计加热功率决定,根据导电率计算公式式中ρ为导线材料的电导率,l为导线长度,s为导线截面积,当加热层厚度为h,线宽为w时可由公

式s=wh确定,根据焦耳定律,得到加热层的功率与输入电压的关系公式为式中p为所设计加热功率,u为加热层两端电压,线间距由布设加热层的位置、加热功率、线宽和线长确定。

55.步骤s4,基于最优目标参数布设加热铜线,按照优化后的布线参数确定加热层在电路板内的布设方式和布设形状,通过优化后的加热功率将加热层的热量传递给需要保温的待加热元器件。

56.布设方式:分别在第一基板101和第二基板102布设第一加热层301,在第二基板102和第三基板103之间布设第二加热层302;

57.布设形状:蛇形迂回状。

58.本公开在电路板1的内层针对不同类型的封装芯片分别构建加热层3,合理布局电路板内层的加热导线,加热层3通入电流,电能转化为热能,热能的加热功率分配到需要加热的封装芯片和电路下方,利用封装芯片的引脚213和芯片基板215为传热通道,将热能以热传导方式从封装芯片的引脚213和芯片基板215传递至芯片本体212,维持该封装芯片处于可正常工作温度范围内,保障电子设备稳定可靠工作。

59.本发明与现有技术相比的区别特征为:

60.1、采用电路板内层构建加热层的方法,不需要额外加热装置,结构紧凑;

61.2、热源构建于电路板内层,热源与待加热的元器件之间热传递主要以热传导方式,温度控制响应时间快;

62.3、依据不同待加热的封装芯片采用不同加热导线布设参数,对电子设备的封装芯片“点对点”匹配加热方式,实现精确加热,能够提高加热功率利用效率,保温效率高,功耗可降至普通加热方法的50%以下;

63.4、针对不同封装芯片的自发热功率配置对应的加热功率,能够减低电子设备不同封装芯片之间温度差值,电路板温度分布均匀性好。

64.本领域的技术人员应当理解,上述实施方式仅仅是为了清楚地说明本公开,而并非是对本公开的范围进行限定。对于所属领域的技术人员而言,在上述公开的基础上还可以做出其它变化或变型,并且这些变化或变型仍处于本公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1