一种贴片机及贴片工艺的制作方法

1.本技术涉及二级体加工的领域,尤其是涉及一种贴片机及贴片工艺。

背景技术:

2.贴片机:又称“贴装机”、“表面贴装系统”,在生产线中,它配置在点胶机或丝网印刷机之后,是通过移动贴装头把表面贴装元器件准确地放置pcb电路板上的一种设备。

3.贴片机在贴装元器件时容易带动电路板,导致电路板偏移从而会影响后续贴装元器件的贴装。

技术实现要素:

4.为了降低贴装元器件时电路板出现偏移的概率,本技术提供一种贴片机及贴片工艺。

5.本技术提供的一种贴片机采用如下的技术方案:一种贴片机,包括机体,机体上罩设有壳体,所述壳体长度方向两端分别开设进口和出口,机体分别于进口和出口伸出壳体,机体上设置有输送带,所述壳体内安装有贴片机构,所述贴片机构包括驱动件、安装架、贴片头和夹持件,所述驱动件安装在壳体上,所述安装架安装驱动件上,驱动件驱动安装架朝向靠近或远离输送带方向滑移,所述贴片头设置在安装架上,所述夹持件有若干,若干所述夹持件于贴片头周向均匀设置在安装架上。

6.通过采用上述技术方案,通过夹持件压设在电路板上方,将电路板进行夹持固定,降低元器件贴装时电路板出现偏移的概率。

7.可选的,所述壳体内设置有台体,所述输送带上表面不低于台体上表面,所述机体包括固定部和滑移部,所述固定部固设在壳体底部,所述滑移部设置在固定部背离壳体底部一侧,滑移部朝向靠近或远离固定部方向滑移,输送带安装在滑移部上,通过滑移部滑移使输送带上表面低于台体上表面。

8.通过采用上述技术方案,输送带上表面不低于台体上表面电路板输送时不会被台体阻挡,方便电路板的输送,当电路板输送至台体上方时,滑移部驱动输送带滑移低于台体,使电路板能够放置在台体上进行元器件的贴装,此时输送带脱离电路板,从而降低输送带对电路板贴装元器件的影响。

9.可选的,夹持件包括安装杆、抵接盘和驱动杆,所述安装杆安装在安装架上,所述抵接盘固设在安装杆远离安装架一端,所述驱动杆固设在抵接盘中心,所述滑移部上固设有驱动片,驱动杆抵接驱动片驱动滑移部朝向靠近固定部方向滑移。

10.通过采用上述技术方案,抵接盘用于将电路板夹持固定在台体上,驱动杆的设置能够配合驱动片在固定电路板的同时使输送带低于台体,一方面降低输送带带动台体上电路板的概率,另一方面输送带上表面低于台体上表面能够降低后续电路板的输送至台体上的概率。

11.可选的,滑移部和固定部之间设置有若干回弹件。

12.通过采用上述技术方案,在元器件贴装完成后,夹持件回脱离电路板,回弹件的设置能够使滑移部回弹,方便滑移部的复位。

13.可选的,安装架包括纵杆、第一动力件和第二动力件,所述纵杆固设在驱动件上,纵杆沿机体宽度方向水平设置,所述第一动力件固设在纵杆上,第一动力件沿机体长度方向水平设置,所述第二动力件安装在第一动力件上,第一动力件驱动第二动力件沿壳体长度方向滑移,所述贴片头安装在第二动力件上,第二动力件驱动贴片头沿壳体宽度方向滑移。

14.通过采用上述技术方案,第一动力件和第二动力件配合能够方便驱动贴片头在水平的两个方向上滑移,从而根据需求将元器件贴装在电路板合适的位置。

15.可选的,安装架还包括横杆,所述横杆沿壳体长度方向水平设置,横杆沿壳体宽度方向滑移设置在纵杆上,所述夹持件沿壳体长度方向滑移设置在横杆上。

16.通过采用上述技术方案,横杆的设置能够方便夹持件的安装和调节。

17.可选的,夹持件和横杆之间设置有调节机构,所述调节机构包括调节槽、抵接块、调节螺杆和调节螺帽,所述调节槽沿横杆贯穿横杆开设,所述抵接块固设在夹持件朝向横杆一端,所述调节螺杆固设在抵接块背离夹持件一端,调节螺杆贯穿调节槽且在横杆上沿横杆长度方向滑移,所述调节螺帽于调节螺杆贯穿横杆一端螺纹连接在调节螺杆上。

18.通过采用上述技术方案,调节机构的设置能够方便夹持件沿壳体长度方向调节,配合横杆在壳体宽度方向的调节,实现夹持件的多向调节。

19.可选的,贴片头包括滑移块和吸气管,所述滑移块沿纵杆长度方向滑移设置在纵杆上,所述吸气管滑移设置在滑移块上,吸气管朝向靠近或远离输送带方向滑移。

20.通过采用上述技术方案,滑移块的设置能够配合第一动力件和第二动力件驱动贴片头的滑移,吸气管的设置能够方便吸附元器件。

21.可选的,滑移块上安装有检测头,所述壳体上安装有显示器。

22.通过采用上述技术方案,检测头能够方便观察贴片头处的情况,并通过显示器反馈给操作人员,方便操作人员对贴片机工作的监控。

23.一种运用贴片机的贴片工艺,其包括如下步骤:步骤1:清理电路板,对电路板表面进行清理,去除电路板表面灰尘;步骤2:固定电路板,将电路板夹持固定在台体上;步骤3:贴装元器件,通过贴片机构对电路板贴装元器件;步骤4:焊接固定,对元器件进行焊接固定;步骤5:电路板检测,对焊接后的电路板进行线路检测。

24.通过采用上述技术方案,在电路板贴装前给电路板进行清理,从而降低灰尘对后续元器件贴装的影响,通过对电路板的夹持固定,降低元器件在贴装时电路板出现偏移的概率。

25.综上所述,本技术包括以下至少一种有益技术效果:1.通过夹持件对电路板进行夹持固定,降低元器件贴装时电路板出现偏移的概率;2.输送带上表面不低于台体上表面电路板输送时不会被台体阻挡,方便电路板的输送,当电路板输送至台体上方时,滑移部驱动输送带滑移低于台体,使电路板能够放置在

台体上进行元器件的贴装;3.抵接盘用于将电路板夹持固定在台体上,驱动杆的设置能够配合驱动片在固定电路板的同时使输送带低于台体,一方面降低输送带带动台体上电路板的概率,另一方面输送带上表面低于台体上表面能够降低后续电路板的输送至台体上的概率;4.在电路板贴装前给电路板进行清理,从而降低灰尘对后续元器件贴装的影响,通过对电路板的夹持固定,降低元器件在贴装时电路板出现偏移的概率。

附图说明

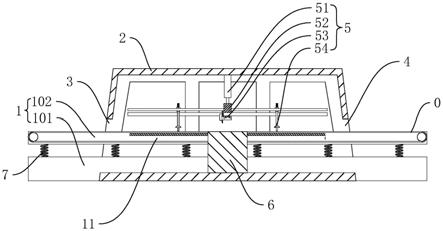

26.图1是本实施例整体结构半剖示意图。

27.图2是本实施不含壳体的结构示意图。

28.图3是图2中a部的放大视图。

29.图4是本实施例使用状态示意图。

30.图5是本实施例的整体结构示意图。

31.图6是图5中b部的放大视图。

32.附图标记说明:0、输送带;1、机体;101、固定部;102、滑移部;2、壳体;3、进口;4、出口;5、贴片机构;51、驱动件;52、安装架;521、纵杆;522、第一动力件;523、第二动力件;524、横杆;53、贴片头;531、滑移块;532、吸气管;54、夹持件;541、安装杆;542、抵接盘;543、驱动杆;6、台体;7、回弹件;8、调节机构;81、调节槽;82、抵接块;83、调节螺杆;84、调节螺帽;9、检测头;10、显示器;11、驱动片。

具体实施方式

33.以下结合附图1-3对本技术作进一步详细说明。

34.本技术实施例公开一种贴片机,参照图1和图2,包括机体1,机体1整体呈长方体,机体1上罩设有壳体2,壳体2呈长方体,壳体2表面开设观察窗,同时壳体2可以开启,壳体2长度方向两端分别开设进口3和出口4,机体1分别于进口3和出口4伸出壳体2,机体1上设置有输送带0,输送带0从进口3往出口4方向进行电路板的输送,壳体2内安装有贴片机构5,贴片机构5包括安装在壳体2上的驱动件51、固定安装在驱动件51上的安装架52、安装在安装架52上的贴片头53和于贴片头53周向均匀设置在安装架52上的四个夹持件54,驱动件51选用驱动电机,安装架52安装在驱动电机的活塞杆上,驱动件51驱动安装架52朝向靠近或远离输送带0方向滑移,通过驱动件51驱动安装架52,使夹持件54压设在电路板四周对电路板进行夹持固定,之后通过贴片头53进行元器件的贴装 ,通过对电路板的固定,降低元器件贴装时电路板出现偏移的概率。

35.参照图2和图3,壳体2内设置有台体6,台体6用于元器件贴装时放置电路板,输送带0上表面不低于台体6上表面,机体1包括固设在壳体2底部的固定部101和设置在固定部101背离壳体2底部一侧的滑移部102,滑移部102朝向靠近或远离固定部101方向滑移,输送带0安装在滑移部102上,通过滑移部102滑移使输送带0上表面低于台体6上表面,输送带0上表面高于台体6上表面输送带0能够方便输送带0输送电路板,输送带0上表面滑移至低于台体6上表面时,电路板会停留在台体6上,从而方便贴装元器件,降低输送带0在贴装元器件时带动电路板移动的概率。

36.参照图1和图4,夹持件54包括安装在安装架52上的安装杆541、固设在安装杆541远离安装架52一端的抵接盘542和固设在抵接盘542中心的驱动杆543,滑移部102上固设有驱动片11,当夹持件54朝向电路板方向滑移时,抵接盘542抵接电路板将电路板固定压设在台体6上,同时驱动杆543抵接驱动片11,通过驱动片11驱动滑移部102朝向靠近固定部101方向滑移,从而实现在对电路板夹持固定的同时,驱动输送带0脱离电路板,从而进一步降低贴装元器件时电路板移动的概率,滑移部102和固定部101之间设置有若干回弹件7,回弹件7选用弹簧,当元器件贴装完成后,夹持件54会脱离电路板,此时驱动杆543也会脱离驱动片11,回弹件7的设置使滑移部102能够在驱动杆543脱离驱动片11后回弹复位,使输送带0将贴装完成后的电路板抬升输送,使贴装完成后的电路板离开台体6,并使后续需要贴装的电路板输送至台体6上。

37.参照图2和图3,安装架52包括固设在驱动件51上的纵杆521、固设在纵杆521上的第一动力件522和安装在第一动力件522上的第二动力件523,纵杆521沿机体1宽度方向水平设置,第一动力件522沿机体1长度方向水平设置,第一动力件522驱动第二动力件523沿壳体2长度方向滑移,贴片头53安装在第二动力件523上,第二动力件523驱动贴片头53沿壳体2宽度方向滑移,第一动力件522和第二动力件523均选用无杆电缸,通过第一动力件522和第二动力件523配合实现贴片头53在水平方向上沿壳体2长度和宽度方向的调节,从而保证贴片头53能够在各个位置上贴装元器件;安装架52还包括横杆524,横杆524沿壳体2长度方向水平设置,横杆524沿壳体2宽度方向滑移设置在纵杆521上,夹持件54沿壳体2长度方向滑移设置在横杆524上,横杆524在纵杆521上滑移配合夹持件54在横杆524上的滑移能够驱动夹持件54调节横向和纵向的位置,从而根据电路板的大小调节夹持件54的位置。

38.参照图5和图6,夹持件54和横杆524之间设置有调节机构8,调节机构8包括沿横杆524贯穿横杆524开设的调节槽81、固设在夹持件54朝向横杆524一端的抵接块82、固设在抵接块82背离夹持件54一端的调节螺杆83和螺纹连接在调节螺杆83上的调节螺帽84,调节螺杆83贯穿调节槽81且在横杆524上沿横杆524长度方向滑移,调节螺帽84于调节螺杆83贯穿横杆524一端螺纹连接在调节螺杆83上,调节件的设置能够方便夹持件54的调节,同时在夹持件54调节完成后对夹持件54进行固定,降低夹持件54在使用时受到外力作用出现滑移的概率。

39.参照图5和图6,贴片头53包括沿纵杆521长度方向滑移设置在纵杆521上的滑移块531和滑移设置在滑移块531上的若干吸气管532,若干吸气管532沿滑移块531长度方向均匀设置,滑移块531上对应吸气管532设置有气缸,吸气管532通过气缸驱动朝向靠近或远离输送带0方向滑移,吸气管532背离台体6一端连接气泵,通过气泵抽气使吸气管532对元器件进行吸附,从而方便贴片头53运输元器件对元器件进行贴装;滑移块531上安装有检测头9,壳体2上安装有显示器10,检测头9配合显示器10能够对贴片头53的贴装情况进行实时监控,从而降低贴装出错的概率。

40.一种运用贴片机的贴片工艺,其包括如下步骤:步骤1:清理电路板,对电路板表面进行清理,通过表面清理去除电路板表面灰尘;步骤2:固定电路板,通过输送带0输送将电路板输送至台体6正上方,之后通过夹持件54将电路板夹持固定在台体6上;步骤3:贴装元器件,通过贴片机构5对电路板贴装元器件;步骤4:焊接固定,对元器件进行焊接固定;步骤5:电路板检测,对焊接后的电路板进行线路检测;在电路板贴装前给电路板进行清理,从而

降低灰尘对后续元器件贴装的影响,通过对电路板的夹持固定,降低元器件在贴装时电路板出现偏移的概率。

41.本技术实施例的实施原理为:根据拧松调节螺帽84,调节夹持件54的位置,使夹持件54根据电路板大小进行调整,待调整完成后拧紧调节螺帽84,对夹持件54进行固定,之后通过输送带0将电路板从进口3输送进入壳体2内,当电路板输送至台体6正上方时,驱动件51驱动安装架52整体朝向电路板方向滑移,使驱动杆543抵接驱动片11,驱动片11驱动滑移部102滑移,从而使输送带0低于台体6,电路板放置于台体6上后续通过抵接盘542将电路板抵接于台体6上,之后通过第一动力件522和第二动力件523配合贴片头53对电路板进行元器件的贴装,待元器件贴装完成后,驱动件51驱动安装架52朝向远离电路板方向滑移,驱动杆543脱离驱动片11,滑移部102在回弹件7的作用下朝向远离固定部101方向滑移复位,使输送带0抬升贴装完成后的电路板,并将贴装完成后的电路板从出口4离开壳体2完成贴装。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1