一种大型可视化的PCBA维修与焊接设备的制作方法

一种大型可视化的pcba维修与焊接设备

技术领域

1.本发明涉及一种大型可视化的pcba维修与焊接设备,本发明主要被设计用于表面贴装元件(smt)和球状引脚栅格阵列封装技术(bga)的焊接,可以用于电路板的生产制造、电路板的维修、电子设备的维修等领域,同时也可用于检验电路板在反复焊接操作后的维修损耗与老化评估。

背景技术:

2.对于电路板焊接领域来说,根据元件的封装种类可以分为直插元件(插件)和表面贴装元件(smt,也成贴片元件),同时贴片元件中又有一种球状引脚栅格阵列封装技术(bga)芯片。在大批量生产的环境中,插件主要采用波峰焊技术焊接。而贴片元件含(bga)都采用回流焊技术焊接。至于维修时,插件和除bga以外的贴片元件,都采用热风枪加电烙铁的方式维修,而bga芯片则采用bga返修台维修。

3.但是无论上述哪一种方案都存在一些不足和缺陷。首先是目前主流的回流焊机,其最大也只能容纳宽度为300mm的电路板,而且焊接过程中用户无法观察到焊接过程的情况,不同温区升温时,锡膏的变化情况,一切全都是在不透明的机器外壳外面摸索和测试,这给调试温度曲线的工作带来极大的不便。而且超过300mm以上的电路板,将无法焊接。目前在一些机架服务器中采用的主板,多数为500mm以上的尺寸宽度,所以以目前我国国内的技术是无法完成该电路板的焊接的。

4.然后就是对于大面积bga芯片的维修和更换方面。目前主流的bga返修台最大也是只能夹取300mmx 300mm的电路板尺寸。而且由于bga返修台的上下风嘴面积有限,这将导致可以维修的bga芯片尺寸严重受限,目前国内的bga返修设备最大只能返修50mm x50mm的芯片,如若超过该尺寸,将无法更换,只能整板报废,或者用打磨机将芯片打磨掉,或者将电路板打磨掉。这样势必会破坏其中一个。而且对于面积更大的电路板,由于局部加热芯片面积,而且电路板的热膨胀系数较大,这将导致电路板变形严重,严重将导致电路鼓包。从而导致待维修的电路板直接报废。这样既增加了维修成本,也降低了维修的成功率。而且即使现有bga返修台在四周有增加红外预热砖来弥补这一缺点,但是红外预热砖的温度仅为100℃左右,风嘴中心温度却高达240℃,这140℃的温差,施加在仅仅为1.6mm厚的电路板上,势必会产生严重的温差形变,从而导致脱焊、变形等问题

技术实现要素:

5.为解决上述现有技术中的缺点和不足,本发明采用对电路板的整体加热技术,既将电路板整体都加热到焊接温度,同时将目前国内传统的300mm极限扩大到600mm,既本发明可以焊接和维修600mm x 600mm的电路板,同时由于采用整体加热技术,bga芯片的面积也不再受到任何限制,可以焊接任意尺寸的bga芯片。与此同时,本发明在设备的最上面有若干层12mm厚的耐高温铯钾防火玻璃,具有高透明度,同时可以做到很好的隔热作用,这些耐高温铯钾防火玻璃组成了用户观察窗。使用户可以在加热焊接的同时,观察本发明内部

的电路板的焊接情况和锡膏的融化情况。

6.于此同时,在本发明的两侧拥有可以用户操作的金属镊子,用户可以通过观察窗配合金属镊子夹取芯片,在维修领域中可以更换超大面积的bga芯片,而且同时也保证了pcb电路板的加热均匀,杜绝了温差导致的热形变不同问题。从而很大的提高了焊接和维修的成功率。

7.为解决上述技术问题,本发明提供的技术方案为:一种大型可视化的pcba维修与焊接设备,包括底部保温箱体、顶部保温盖子和操作镊子,所述底部保温箱体由外层金属保护壳和内层金属保护壳组成,所述外层金属保护壳和内层金属保护壳之间填充设有硅酸铝隔热垫,所述底部保温箱体内部分别装配设有右侧鼓风轮、左侧鼓风轮、上加热管组、下加热管组和金属隔网,所述金属隔网上设有精密温度传感器,所述底部保温箱体左右两侧分别开设有左侧操作窗和右侧操作窗,所述顶部保温盖子由金属保护壳和多层耐高温铯钾防火玻璃装配组成,所述金属保护壳内部填充设有硅酸铝隔热垫二,所述操作镊子由操作手柄、硅酸铝隔热垫三、延长杆和夹取头依次装配组成。

8.进一步地,所述金属隔网位于右侧鼓风轮和左侧鼓风轮的上方。

9.进一步地,所述底部保温箱体外侧固定设有电子控制器。

10.进一步地,所述精密温度传感器、右侧鼓风轮、左侧鼓风轮、上加热管组和下加热管组均与电子控制器电性连接。

11.本发明与现有技术相比的优点在于:采用超大体积的隔热保温材料,构成密闭的超大恒温空间,可容纳600mm x 600mm的电路板,隔热材料采用硅酸铝;采用耐高温铯钾防火玻璃作为观察窗,便于用户观察电路板的焊接情况,同时也可通过观察窗观察待拿取的芯片等;采用金属镊子抓取芯片,用户可以通过金属镊子抓取待拆解的bga芯片,本发明可以在大批量焊接领域焊接600mm x 600mm的电路板,同时做到对整板的恒温均匀加热,同时在维修领域中,可以更换超大面积的bga芯片,在更换芯片的同时,能够做到对整个电路板的均匀加热,从而不会产生温差形变。

附图说明

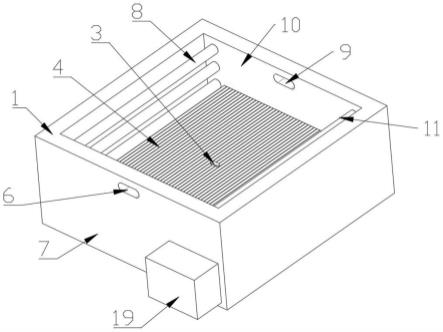

12.图1为本发明一种大型可视化的pcba维修与焊接设备的底部保温箱体的俯视示意图。

13.图2为本发明一种大型可视化的pcba维修与焊接设备的底部保温箱体的立体示意图。

14.图3为本发明一种大型可视化的pcba维修与焊接设备的顶部保温盖子的立体示意图。

15.图4为本发明一种大型可视化的pcba维修与焊接设备的操作镊子的立体示意图。

16.如图所示:1、硅酸铝隔热垫;2、右侧鼓风轮;3、精密温度传感器;4、金属隔网;5、左侧鼓风轮;6、左侧操作窗;7、外层金属保护壳;8、上加热管组;9、右侧操作窗;10、内层金属保护壳;11、下加热管组;12、多层耐高温铯钾防火玻璃;13、金属保护壳;14、硅酸铝隔热垫二;15、操作手柄;16、硅酸铝隔热垫三;17、延长杆;18、夹取头;19、电子控制器。

具体实施方式

17.下面结合附图对本发明做进一步的详细说明。

18.如图所示,一种大型可视化的pcba维修与焊接设备,包括底部保温箱体、顶部保温盖子和操作镊子,所述底部保温箱体由外层金属保护壳7和内层金属保护壳10组成,所述外层金属保护壳7和内层金属保护壳10之间填充设有硅酸铝隔热垫1,所述底部保温箱体内部分别装配设有右侧鼓风轮2、左侧鼓风轮5、上加热管组8、下加热管组11和金属隔网4,所述金属隔网4上设有精密温度传感器3,所述底部保温箱体左右两侧分别开设有左侧操作窗6和右侧操作窗9,所述顶部保温盖子由金属保护壳13和多层耐高温铯钾防火玻璃12装配组成,所述金属保护壳13内部填充设有硅酸铝隔热垫二14,所述操作镊子由操作手柄15、硅酸铝隔热垫三16、延长杆17和夹取头18依次装配组成,所述金属隔网4位于右侧鼓风轮2和左侧鼓风轮5的上方。

19.所述底部保温箱体外侧固定设有电子控制器19,所述精密温度传感器3、右侧鼓风轮2、左侧鼓风轮5、上加热管组8和下加热管组11均与电子控制器19电性连接。。

20.本发明的制作过程:首先是制造底部保温箱体。首先将一整张2mm厚的铁板,裁剪成一张600mm x 600mm的大小,然后四周裁剪成2450mm x 450mm大小,然后多余出来的50mm用于给铆钉打孔,然后用铆钉固定,此时形成内层金属保护壳10。然后使用同样的方法,裁剪一张700mm x 700mm和一张2850mm x 550mm大小的铁板,然后使用铆钉固定成外层金属保护壳7。然后将硅酸铝隔热垫1先填充到外层金属保护壳7内,填充厚度为50mm,然后将内层金属保护壳10装入已经填充好硅酸铝隔热垫1的内部。然后将上加热管组8和下加热管组11使用固定卡具安装在内层金属保护壳10的内部,并用铆钉固定。然后将右侧鼓风轮2和左侧鼓风轮5固定安装在整个腔体的底部。然后先将精密温度传感器3固定安装到金属隔网4上面。然后再将金属隔网4整体安装到内层金属保护壳10上面。此时利用铣刀将外层金属保护壳7和内层金属保护壳10上面分别铣出左侧操作窗6和右侧操作窗9。最后将电子控制器19安装在外面,并连接好线路。至此底部保温箱体的制作过程完毕。

21.然后顶部保温盖子的制作。首先将2mm厚的铁板裁剪成700mm x 700mm大小,然后再在整个铁板的中心开一个方孔,大小为390mm x 390mm,此时既完成了金属保护壳13的制作。然后再将多层耐高温铯钾防火玻璃12使用卡具固定到金属保护壳13上面。多层耐高温铯钾防火玻璃12的尺寸为400mm x 400mm。然后再将硅酸铝隔热垫二14粘贴固定到金属保护壳13上面。此时既完成了顶部保温盖子的制作。

22.最后操作镊子的制作。首先将操作镊子的2个延长杆17通过焊接的方法,将一端连接到一起,此时的连接部分既为操作手柄15。然后使用砂轮打磨另一侧的端面,既形成了夹取头18。最后再将镊子穿入硅酸铝隔热垫三16其中,即完成了操作镊子的制作。

23.本发明在批量生产时的使用步骤:首先在设备未通电并且已经冷却的情况下,将待焊接的电路板放入底部保温箱体中,既放到金属隔网4上面;然后将顶部保温盖子盖紧;然后操作人员通过电子控制器19对加热和焊接的温度曲线设定,同时也可以设置风量;然后即可开始执行焊接流程。

24.本发明在维修时的使用步骤:这里举例更换bga芯片的应用过程,首先在设备未通电并且已经冷却的情况下,将待维修的电路板放入设备中,既放在金属隔网4上面;然后操作人员通过电子控制器19将设备加热到焊接温度,当焊接温度达到的时候,此时芯片下面

的锡球已经全部融化;然后可以通过左侧操作窗6或者右侧操作窗9将操作镊子总成伸入进去,然后通过多层耐高温铯钾防火玻璃12可以观察到操作镊子和芯片的位置,人工调整位置后,将芯片夹取出来;然后等待设备冷却后,将新的芯片放到待焊接位置,然后再次将电路板加热到焊接温度,此时新的芯片会自动焊接到电路板上,支持维修更换芯片的操作完毕。

25.本发明及其实施方式进行了描述,这种描述没有限制性,附图中所述的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1