一种内置金属环的封装封盖及其应用和制备的制作方法

1.本发明涉及电子元器件封装领域,具体地说是涉及一种内置金属环的封装封盖及其应用和制备。

背景技术:

2.近年来,随着智能化、信息化的快速发展,电子元器件领域迎来了井喷式爆发,以核心、基础器件为代表的新兴、关键电子元器件正在受到越来越多的重视。电子元器件一般由内部芯片和电路、基板以及气密性封装外壳构成,电子元器件的快速发展离不开气密性封装外壳的支撑,电子元器件的快速发展也带动了气密性封装外壳的发展。

3.核心、基础电子元器件具有很强的通用性和替代互换性,广泛用于各类电信传输、智能控制等电子信息领域,对质量稳定性及批量有很高的要求,因此,质量一致性要求严和批量大是其显著特征。气密性封装外壳作为其关键配件,不仅起到内外电路互联的作用,而且还起到保护其内部电路等其他作用,是电子元器件性能指标的最直接体现,因此,如何实现封装外壳大批量、稳定地制备是摆在行业面前的难题。

4.针对此类外壳,考虑到批量及质量一致性问题,行业内通常采用冲制腔体壳体、并直接在腔体内填充整体大玻璃绝缘子烧结的方法进行制备。冲制工艺会在腔体拐角或他结构突变处形成过渡圆角,这是冲制工艺本身的局限性导致的,且无法彻底解决。玻璃为脆性材料,但传统封装外壳工艺烧结后会导致玻璃沿着圆角结构形成与其匹配的带拐点的非规则结构,导致容易出现应力集中现象,较大的应力容易导致超过玻璃材料的屈服极限,从而产生裂纹、崩边等缺陷,这对外壳气密性指标来说是致命的。同时,封盖时一般采用冷压焊工艺,强行将盖帽和壳体通过物理层面的结合实现密封,此过程施加的压力很大,加载在壳体上的压力直接传递到玻璃绝缘子上,又进一步增加了玻璃出现裂纹的风险。此问题的存在限制了封装外壳的快速发展,也制约了核心、基础类电子元器件的高速崛起。

技术实现要素:

5.为了解决冲制类、整体大玻璃熔封密封中容易产生玻璃缺陷的问题,本发明首先提供了一种内置金属环的封装封盖。

6.本发明采用的技术方案为:

7.一种内置金属环的封装封盖,其设置在电路板上,用于和引线、玻璃绝缘子及盖帽配合,形成电子器件的气密性封装;

8.所述封盖的尺寸和形状与待封装的电子器件相适配,在所述封盖靠近电路板的一面即内侧面,具有一个向远离所述电路板的一面即外侧面方向凸起的、用于容纳熔封玻璃绝缘子的腔体结构,所述封盖还包括环绕所述腔体结构的边缘一体式设置的飞边,所述飞边呈扁平状,飞边的底面平行于电路板用于封装的表面,以保证贴合;所述腔体结构内部,还设置有一个与腔体结构等高的金属环,所述封盖在金属环内部的设定位置处,开设有用于穿插引线的通孔。

9.优选的,所述金属环材质为可伐合金,金属环的设置形状与玻璃绝缘子的熔封内腔形状相适配。

10.优选的,所述金属环外边缘距离所述腔体结构的内壁1~2mm。

11.优选的,所述封盖基材由设置在外侧面的无氧铜和设置在内侧面的可伐合金复合构成。

12.优选的,所述无氧铜为tu1,所述可伐合金为4j29或铁镍合金4j42。

13.优选的,所述无氧铜和可伐合金复合后的总厚度为0.1~1.0mm,其中无氧铜和可伐合金的厚度比为7:3。

14.本发明还提供一种气密性封装外壳,其包含上述的低玻璃绝缘子应力的封装封盖,以及设置在所述封盖腔体结构中的玻璃绝缘子,和穿插在所述玻璃绝缘子和封盖中的引线。

15.上述气密性封装外壳的制备方法,该方法包括以下步骤:

16.s1.利用无氧铜和可伐合金材料,使用冲制或车或铣加工工艺,加工出所需尺寸的封装封盖,所述封盖包括腔体结构和飞边,并在相应位置开设通孔;

17.s2.根据所需尺寸,利用可伐合金加工出金属环,在玻璃绝缘子上加工出与通孔位置匹配的引线孔,所述金属环的内径大于玻璃绝缘子0.2~0.4mm;

18.s3.将金属环装配至腔体结构内,玻璃绝缘子装配至金属环的内部,设置好引线后,将带有金属环的封盖、玻璃绝缘子和引线共同进行高温烧结,熔封成为一个整体。

19.本发明还提供一种气密性封装,包含上述的气密性封装外壳,以及设置在所述气密性封装外壳表面的盖帽。

20.优选的,所述盖帽的大小与封盖匹配,且盖帽的边缘具有一个设置形式与封盖的飞边相适配的边沿,该边沿的下表面与封盖的飞边上表面贴合。

21.本发明的有益效果在于:

22.本发明不论是在封装前封装外壳的制备还是对于封装后的电子元器件组装,都具备较大的优势,能够克服现有产品存在的质量缺陷,降低玻璃绝缘子应力,提高产品可靠性,具体的:

23.对于封装前,通过在冲制熔封腔体结构内部增加规则形状的金属环,能够强制将熔封后的大玻璃绝缘结构限制在规则的金属环内,使得熔封后的玻璃绝缘结构形状规则,避免玻璃因拐点或突变而导致的应力集中现象,从而解决熔封后玻璃易产生裂纹、崩边等的问题。同时,由于增加金属环后的玻璃绝缘子不和封装壳体直接接触,也降低了由封盖压力导致玻璃产生裂纹的风险。

24.为了达到最佳的限制效果,金属环形状与玻璃熔封内腔形状相同,即若熔封内腔为圆形腔体,金属环就设计并加工成圆环形;若熔封内腔为长方形腔体,金属就设计并加工成长方形环形,以此类推。

25.本发明由于采用的是整体大玻璃绝缘进行烧结,考虑到熔封可靠性,金属环选择可伐合金进行加工,配套的整体大玻璃选择配套匹配熔封工艺体系的材质,比如dm305、bh-g/k、gbc等牌号玻璃,实际相当于在可伐合金表面进行玻璃熔封,类似于常规气密性封装外壳制备工艺技术,由此,本发明与常规封装外壳制备工艺平台可以兼容,有利于保证产品的可靠性。这种设置形式极大节省了新材料或新工艺的研发费用、时间成本,更降低了技术风

险,使得本发明可操作性和可实施性得到极大的增强。

26.对于封装外壳电路组装后的封帽可靠性:本领域技术人员知悉,为保证电子元器件密封可靠性,在其内部电路组装、调试合格后需进行封帽或封盖处理,才能保证形成具有气密性要求的完整器件。由于本发明采用的是整体大玻璃腔体熔封方案,电路装在外壳的上表面,因此,只能采用具有一定腔体深度的盖帽进行封帽处理,而不能采用平板类的盖板进行封盖处理。

27.针对传统封装结构而言,整体大玻璃是与封装壳体侧边直接接触的,封帽时施加给壳体和盖帽的压力通过壳体侧边直接传导至玻璃绝缘结构上,从而极易导致玻璃产生崩边、裂纹等缺陷。此时,将导致电子元器件产品报废,造成的成本经济损失和时间损失将难以估计。本发明由于增加的金属环与封装外壳侧边之间留有间隙,封帽时工艺施加的力不会直接传导至玻璃绝缘结构上,对玻璃损伤较小,因而可以很好的避免传统结构带来的不足和缺陷,解决由此产生的质量问题。

28.另外,传统气密性封装中,壳体和封盖进行平行缝焊或储能焊焊接时,都会不同程度的产生多余物飞溅,一旦飞溅的多余物污染器件内部的电路,将造成无法想象的恶性后果,这种飞溅物的产生是由工艺本身固有局限性导致的,无法从根本上彻底解决或杜绝。

29.机械式压力焊接是指借助压力使待焊金属产生塑性变形而实现固态焊接的方法,通过塑性变形使金属紧密接触,达到晶间结合。此工艺不会产生多余物飞溅,因此,是解决高端电子元器件稳定性的有效手段。机械式压力焊接实施的前提是被焊件必须具有足够的塑性冷压量、塑性变形量,通常适用的材质为铝、铜等。而常规封装材料如可伐合金(4j29)、冷轧钢等由于物理属性原因,限制了其机械式压力焊接封帽工艺的应用。

30.本发明选择无氧铜(tu1)和可伐合金(4j29)复合材料制备封盖,一方面利用设置在外侧面的无氧铜(tu1)材质较软、流动性好的塑性变形能力特性,使得封盖可以进行机械式压力密封,从根本上解决了热压储能焊多余物飞溅的问题,极大提高了电子元器件的稳定性;另一方面,设置在内侧面的可伐(4j29)材质,可以与玻璃进行高可靠熔封,提高了壳体密封的可靠性。

附图说明

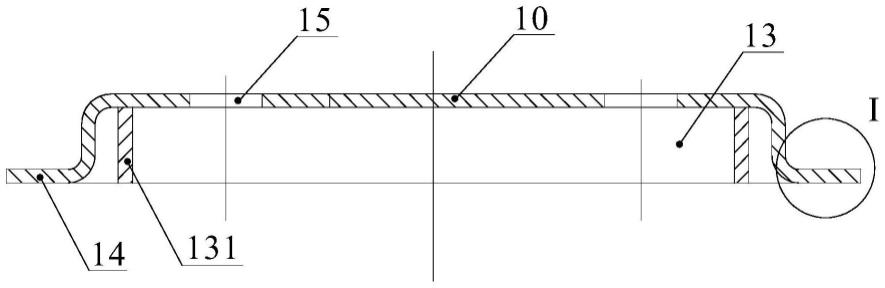

31.图1为本发明提供的低玻璃绝缘子应力的封装封盖结构示意图;

32.图2为图1的俯视图;

33.图3为图1中ⅰ部分的放大图;

34.图4为低玻璃绝缘子应力的封装封盖和玻璃绝缘子、引线熔封后,形成的封装外壳的示意图;

35.图5为盖帽的结构示意图;

36.图6为低玻璃绝缘子应力的封装封盖和盖帽连接后,形成的气密性封装的示意图。

37.图中标注符号的含义如下:

38.10-封盖 11-外侧面 12-内侧面 13-腔体结构 131-金属环 14-飞边 15-通孔

39.30-盖帽 31-边沿

40.41-引线 42-玻璃绝缘子

具体实施方式

41.下面结合说明书附图对本发明的技术方案进行说明,以便于本领域的技术人员理解。

42.如图1-6所示,一种内置金属环的封装封盖,其设置在电路板等器件上,用于和引线41、玻璃绝缘子42配合,形成电子器件的气密性封装外壳。

43.所述封盖10的尺寸和形状与待封装的电子器件相适配,在封盖靠近电路板的一面即内侧面12,具有一个向远离所述电路板的一面即外侧面11方向凸起的、用于容纳熔封玻璃绝缘子42的腔体结构13,封盖10还包括环绕所述腔体结构13的边缘一体式设置的飞边14,所述飞边14呈扁平状,飞边14的底面平行于电路板用于封装的表面,以保证贴合。

44.所述腔体结构13内部,设置有一个与腔体结构13等高的金属环131,金属环131材质为可伐合金,金属环131的设置形状与玻璃绝缘子42的熔封内腔形状相适配。本发明中金属环131用于限制玻璃绝缘子42熔封后的体积形状,为了保证使用效果,金属环131外边缘距离所述腔体结构13的内壁1~2mm,金属环131的内径大于玻璃绝缘子42加工前尺寸0.2~0.4mm。

45.所述封盖10在金属环131内部的设定位置处,开设有用于穿插引线41的通孔15。

46.进一步的,本发明中封盖10基材由设置在外侧面11的无氧铜和设置在内侧面12的可伐合金复合构成。本实施例中,无氧铜为tu1,可伐合金为4j29,且无氧铜和可伐合金复合后的总厚度为0.1~1.0mm,其中无氧铜和可伐合金的厚度比为7:3。

47.当本发明封盖10用于电路组装后,在封盖10的外侧面,还设置有盖帽30,形成气密性封装。为了匹配封盖10达到较好的配合效果,盖帽30的材质为无氧铜tu1,盖帽30大小与所述封盖10匹配,盖帽30内部具有容纳封盖10腔体结构13以及电子器件的空腔,且盖帽30的边缘具有一个设置形式与封盖10的飞边14相适配的边沿31,用于更好的与封盖10形成密封。

48.上述内置金属环的低应力封装的制备方法,步骤如下:

49.s1.利用无氧铜和可伐合金材料,使用冲制或车或铣加工工艺,加工出所需尺寸的封装封盖10,所述封盖10包括腔体结构13和飞边14,并在相应位置开设通孔15;

50.s2.根据所需尺寸,利用可伐合金加工出金属环131,在玻璃绝缘子42上加工出与通孔15位置匹配的引线孔,所述金属环131的内径大于玻璃绝缘子420.2~0.4mm,外径小于腔体结构13内径2~4mm;

51.s3.将金属环131装配至腔体结构13内,玻璃绝缘子42装配至金属环131的内部,设置好引线41后,将带有金属环131的封盖10、玻璃绝缘子42和引线41高温烧结,利用玻璃熔融变形冷却后,牢固地将封盖10、金属环131以及引线41连接成为一个整体。

52.s4.利用无氧铜tu1加工出盖帽30,并对盖帽30和s3中的引线41及封盖10进行电镀,其中盖帽30镀金或镀镍,引线41及封盖10镀金,以满足焊接要求,以及便于电镀工艺的实施;

53.s5.将盖帽30装配到s2中的封盖外侧面11,使盖帽的边沿31下表面与封盖的飞边14上表面贴合;

54.s6.将经过s4处理的封盖10封装在所需的电路板上,电子器件密封在封盖10和盖帽30形成的空间中,从而形成具有气密性功能的气密性封装器件。

55.以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造;尽管参照前述实施方式对本发明进行了详细的说明,本领域的普通技术人员应当理解:凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1