散热系统及其控制方法、高空高速飞行器

1.本发明涉及热防护、热管路技术领域,尤其涉及一种散热系统及其控制方法、高空高速飞行器。

背景技术:

2.随着高空高速飞行器的发展,高空高速飞行器在执行任务时需要短时间启动大功率设备,导致瞬时的极大散热需求。例如雷达是高空高速飞行器中的大功率设备,启用时功率密度极高,而散热技术的好坏将会直接影响到此类电子设备的工作状态、工作性能和工作寿命。

3.现有技术中,高空高速飞行器中的大功率设备的冷却方式通常为自然冷却或强迫风冷。其中,自然冷却是利用导热、自然对流和辐射进行散热,不需要任何辅助设备,只设计或选择必要散热器和一些强化自然冷却的措施。强迫风冷相比于自然冷却,增加了冷却风机,以能够对设备进行强迫对流冷却,对于中小功率电子设备强迫风冷比较有利,但是却不能满足大功率设备的散热需求。

4.因此,亟需一种能够适用于大功率设备散热的散热系统及高空高速飞行器。

技术实现要素:

5.本发明的目的在于提供一种散热系统及其控制方法、高空高速飞行器,具有较好的散热效果,能够适用于大功率设备的散热。

6.如上构思,本发明所采用的技术方案是:

7.散热系统,包括:

8.单相蓄热回路,包括通过第一管路连通的吸热冷板和储液罐,所述吸热冷板用于吸收高空高速飞行器的发热设备散发的热量,所述储液罐用于吸收储存所述第一管路中介质的热量;

9.热泵排热回路,所述热泵排热回路的蒸发器用于吸收所述第一管路中介质的热量,所述热泵排热回路的冷凝组件用于释放所述热泵排热回路中的热量;

10.辅助热沉模块,包括储液箱、蒸发腔及位于所述蒸发腔并连通于所述储液箱的喷嘴,所述热泵排热回路的部分管路位于所述蒸发腔内,所述喷嘴用于向所述蒸发腔内喷射工质,以吸收位于所述蒸发腔内的所述热泵排热回路的部分管路的热量。

11.可选地,所述冷凝组件包括燃油换热器及冲压空气换热器,所述燃油换热器与所述高空高速飞行器的燃油回路进行热量交换,所述冲压空气换热器通过所述高空高速飞行器引入的冲压空气带走热量。

12.可选地,所述蒸发器及所述燃油换热器分别为板式换热器,所述吸热冷板为铝合金冷板或铜冷板,所述冲压空气换热器为管翅式换热器。

13.可选地,所述辅助热沉模块还包括蒸发冷板,所述蒸发冷板包覆于位于所述蒸发腔内的所述热泵排热回路的部分管路外。

14.可选地,所述单相蓄热回路还包括加热器,所述加热器安装于所述储液罐内,并用于加热所述储液罐中的液体。

15.可选地,所述单相蓄热回路中的介质为15~25%质量浓度的乙二醇水溶液。

16.可选地,所述储液箱内的液体为25~30%浓度的氨水。

17.可选地,所述热泵排热回路还包括压缩机及膨胀阀,所述蒸发器、所述压缩机、所述冷凝组件及所述膨胀阀依次排布。

18.散热系统的控制方法,用于控制上述的散热系统,包括如下步骤:

19.s1、判断高空高速飞行器的发热设备是否启动,若是,则执行步骤s2;若否,则执行步骤s3;

20.s2、控制所述单相蓄热回路及所述热泵排热回路均进入第一功率模式,并执行步骤s4;

21.s3、控制所述单相蓄热回路及所述热泵排热回路启动并进入第二功率模式,所述第二功率模式的功率小于所述第一功率模式的功率,在预设时长后,执行步骤s1;

22.s4、在所述储液罐内的液体温度达到温度上限阈值时,启动辅助热沉模块,使所述储液箱内的工质通过所述喷嘴雾化并喷入所述蒸发腔,以吸收位于所述蒸发腔内的所述热泵排热回路的部分管路的热量;

23.s5、在所述储液罐内的液体温度下降至温度下限阈值或所述发热设备停止工作时,关闭所述辅助热沉模块。

24.高空高速飞行器,包括发热设备及上述的散热系统,所述吸热冷板用于吸收所述发热设备散发的热量。

25.本发明提出的散热系统及其控制方法、高空高速飞行器至少具有如下有益效果:

26.通过单相蓄热回路直接吸收高空高速飞行器的发热设备散发的热量,通过热泵排热回路吸收单向蓄热回路中的热量,并通过辅助热沉模块吸收热泵排热回路中的热量,使得发热设备散发的热量能够被多个回路吸收,相较于自然冷却,散热系统具有更高的散热能力,能够满足大功率设备的散热需求,保证了发热设备的正常使用。

附图说明

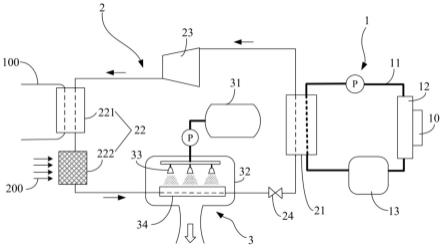

27.图1是本发明实施例提供的散热系统的示意图;

28.图2是本发明实施例提供的散热系统的控制流程图。

29.图中:

30.1、单相蓄热回路;11、第一管路;12、吸热冷板;13、储液罐;

31.2、热泵排热回路;21、蒸发器;22、冷凝组件;221、燃油换热器;222、冲压空气换热器;23、压缩机;24、膨胀阀;

32.3、辅助热沉模块;31、储液箱;32、蒸发腔;33、喷嘴;34、蒸发冷板;

33.10、发热设备;

34.100、燃油回路;200、冲压空气。

具体实施方式

35.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面

结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

36.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

37.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

38.在本实施例的描述中,术语“上”、“下”、“右”、等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

39.实施例一

40.本实施例提供了一种散热系统,具有较好的散热效果,能够适用于大功率设备的散热。需要说明的是,本实施例提供的散热系统能适用于短时大功率设备的散热,具有较高的散热效率和较好的散热效果。

41.如图1所示,散热系统包括单相蓄热回路1、热泵排热回路2及辅助热沉模块3。

42.其中,单相蓄热回路1用于直接吸收高空高速飞行器的发热设备散发的热量,具体地,单相蓄热回路1包括通过第一管路11连通的吸热冷板12和储液罐13。吸热冷板12用于直接吸收发热设备10散发的热量,在一些实施例中,吸热冷板12靠近发热设备10或直接与发热设备10接触,以能够更好地吸收发热设备10发出的热量。第一管路11中流动有介质,介质吸收吸热冷板12上的热量,然后流动至储液罐13中,储液罐13用于吸收存储第一管路11中介质的热量,被储液罐13吸收的热量存储在储液罐13中液体的显热中。需要说明的是,如图1所示,单相蓄热回路1为一个环路,也即是,吸热冷板12的出口通过第一管路11与储液罐13的入口连通,储液罐13的出口通过第一管路11与吸热冷板12的入口连通。还需要说明的是,单相蓄热回路1中的液体会流入储液罐13中进行吸收储热,并通过回路中的泵让流路循环。

43.上述热泵排热回路2用于吸收单向蓄热回路1中的热量,也即是间接吸收发热设备散发的热量,具体地,热泵排热回路2的蒸发器21用于吸收第一管路11中介质的热量,在一些实施例中,如图1所示,第一管路1中的介质在吸热冷板12中吸收热量后,先经过蒸发器21,然后再经过储液罐13。热泵排热回路2的冷凝组件22用于释放热泵排热回路2中的热量。在一些实施例中,冷凝组件22可以将热量释放至高空高速飞行器的冷却系统中,本实施例对此不作限定。需要说明的是,第一管路11中介质的热量大部分被储液罐13吸收,小部分被热泵排热回路2吸收。

44.辅助热沉模块3用于吸收热泵排热回路2中的热量,也即是间接吸收发热设备散发的热量。具体地,辅助热沉模块3包括储液箱31、蒸发腔32及位于蒸发腔32并连通于储液箱31的喷嘴33。储液箱31用于存储工质,储液箱31中的工质通过喷嘴33喷到蒸发腔32内,并蒸发吸热。热泵排热回路2的部分管路位于蒸发腔32内,喷嘴33用于向蒸发腔32内喷射工质,以吸收位于蒸发腔32内的热泵排热回路2的部分管路的热量,使得热泵排热回路2中的热量不仅能够通过冷凝组件22释放,还能够通过辅助热沉模块3进行释放,提高了热量释放的效果使得热泵排热回路2位于蒸发器21中的介质的温度较低,进而能够提高蒸发器21中的换热效率。需要说明的是,当储液罐13中的液体温度达到温度上限阈值时,启动辅助热沉模块3,以辅助热泵排热回路2吸收发热设备10散发的热量,避免储液罐13出现温度过高的情况。

45.本实施例提供的散热系统,通过单相蓄热回路1直接吸收高空高速飞行器的发热设备10散发的热量,通过热泵排热回路2吸收单向蓄热回路1中的热量,并通过辅助热沉模块3吸收热泵排热回路2中的热量,使得发热设备10散发的热量能够被多个回路吸收,相较于自然冷却,散热系统具有更高的散热能力,能够满足大功率设备的散热需求,保证了发热设备10的正常使用。

46.并且,针对不同的散热工况,单相蓄热回路1、热泵排热回路2及辅助热沉模块3相互调节配合,提高了散热系统的灵活性,热泵排热回路2连接多个不同的热沉,实现了对可用冷源的充分利用。

47.另外,本实施例提供的散热系统还能够解决短时大功率散热中的高热流密度和瞬时热沉的难题,具有较广应用前景。

48.可选地,请继续参见图1,冷凝组件22包括燃油换热器221及冲压空气换热器222。其中,燃油换热器221与高空高速飞行器的燃油回路100进行热量交换,也即是,热泵排热回路2中的一部分热量通过燃油换热器221释放至燃油回路100中,其中燃油回路100为高空高速飞行器中的冷源,能够吸收热量。冲压空气换热器222通过高空高速飞行器引入的冲压空气200带走热量,也即是,热泵排热回路2中的另一部分热量通过冲压空气换热器222释放至温度较低的冲压空气200。高空高速飞行器中的压缩机等部件能够产生温度较低的冲压空气200,通过冲压空气200吹向冲压空气换热器222,能够带走冲压空气换热器222中的热量。

49.可选地,本实施例中的蒸发器21及燃油换热器221分别为板式换热器,以具有较好的散热效果。吸热冷板12为铝合金冷板或铜冷板,以具有较好的吸热效果。更为具体地,吸热冷板12采用微细通道铝合金冷板或铜冷板,以能够提高其对流散热效率。冲压空气换热器222为管翅式换热器,管翅式换热器在气液换热中具有较好的换热效果。

50.可选地,如图1所示,辅助热沉模块3还包括蒸发冷板34,蒸发冷板34包覆于位于蒸发腔32内的热泵排热回路2的部分管路外。喷嘴33将工质喷射到蒸发冷板34上,并在蒸发冷板34上蒸发,吸收蒸发冷板34上的热量,蒸发冷板34的温度降低,并吸收热泵排热回路2的部分管路的热量。本实施例中,辅助热沉模块3位于冷凝组件22的下游,穿过辅助热沉模块3的工质直接进入蒸发器21内进行吸热。可选地,蒸发冷板34采用铝合金翅片冷板。

51.本实施例中,单相蓄热回路1还包括加热器(图中未示出),加热器安装于储液罐13内,并用于加热储液罐13中的液体,以防止储液罐13内的液体在低温工作环境下结冰,解决了单相蓄热回路1结冰损坏设备的问题。本实施例中,当单相蓄热回路1中介质的温度低于-5℃时,启动加热器,并让驱动介质在第一管路11中流动的泵低功率运行;当单相蓄热回路1

中介质的温度升高到0℃时,停止加热器。

52.可选地,单相蓄热回路1中的介质为15~25%质量浓度的乙二醇水溶液,优选地,乙二醇水溶液的浓度为20%,此时,乙二醇水溶液的冰点约-10℃。单相蓄热回路1采用乙二醇水溶液,降低了冰点,进而降低了结冰的几率。

53.在一些实施例中,储液箱31内的液体为25~30%浓度的氨水,采用氨水作为辅助热沉,使得辅助热沉模块3简单可靠,无需防结冰,潜热大,携带量小。并且,辅助热沉模块,利用了液体闪蒸技术,有效利用了液体的相变潜热,提高了散热能力。优选地,氨水的浓度为28%,其冰点为-70℃左右,采用28%浓度的氨水保证在任务期间不会结冰。同时,氨水的饱和压力远高于水,可提高其蒸发效率,扩展了高空高速飞行器可工作的高度区间。

54.本实施例中,热泵排热回路2还包括压缩机23及膨胀阀24,蒸发器21、压缩机23、冷凝组件22及膨胀阀24依次排布,且膨胀阀24通过管路连通于蒸发器21,以形成回路。热泵排热回路2中的工质采用r134a。

55.本实施例提出了一种结合单相蓄热回路1对流散热并进行蓄热,通过热泵排热回路2将热量排放到燃油回路100及冲压空气200,并在热沉不足时用闪蒸喷雾作为辅助热沉模块3的散热系统。以解决传统自然冷却、强迫风冷方案冷却能力低以及传统单相液体冷却无法解决短时大功率散热中的高热流密度和瞬时热沉问题。

56.实施例二

57.本实施例提供了一种高空高速飞行器,包括发热设备10及实施例一中的散热系统。其中,吸热冷板12靠近或接触于发热设备10,并用于吸收发热设备10散发的热量。

58.实施例三

59.本实施例提供了一种散热系统的控制方法,用于控制实施例一中的散热系统,如图2所示,散热系统的控制方法包括如下步骤:

60.s1、判断高空高速飞行器的发热设备10是否启动,若是,则执行步骤s2;若否,则执行步骤s3。

61.发热设备10启动后会产生大量的热量,属于短时大功率设备散热,因此对散热要求较高。本实施例中,步骤s1可以通过高空高速飞行器中的控制器进行执行。

62.s2、控制单相蓄热回路1及热泵排热回路2均进入第一功率模式,并执行步骤s4。

63.当发热设备10启动后,控制单相蓄热回路1及热泵排热回路2均启动,并进入第一功率模式,该第一功率模式可以理解为较大功率模式,也即是,单相蓄热回路1及热泵排热回路2的功率均较大,具体为单相蓄热回路1的泵的功率及热泵排热回路2中的泵的功率较大,使得管路中的介质的流速较快。

64.单相蓄热回路1利用吸热冷板12将发热设备10的废热迅速带走,一部分通过蒸发器21传递给热泵排热回路2,再由热泵排热回路2中的燃油换热器221以及冲压空气换热器222释放,另外的大部分存储在储液罐13工质的显热中。

65.s3、控制单相蓄热回路1及热泵排热回路2启动并进入第二功率模式,第二功率模式的功率小于第一功率模式的功率,在预设时长后,执行步骤s1。

66.当确定发热设备未启动时,对散热要求较低,此时,控制单相蓄热回路1及热泵排热回路2启动并进入第二功率模式,第二功率模式可以理解为低功率模式,也即是,单相蓄热回路1及热泵排热回路2低功率运行,利用热泵排热回路2将储液罐13中的工质温度降低

到安全的最低温度。

67.s4、在储液罐13内的液体温度达到温度上限阈值时,启动辅助热沉模块3,使储液箱31内的工质通过喷嘴33雾化并喷入蒸发腔32,以吸收位于蒸发腔32内的热泵排热回路2的部分管路的热量。

68.在步骤s4中,当储液罐13内的液体温度达到温度上限阈值,且发热设备10仍继续工作时,启动辅助热沉模块3,具体为打开辅助热沉模块3的控制阀,使得储液箱31中的工质通过喷嘴33喷入蒸发腔32,并在蒸发腔32内吸热,工质相变为蒸汽后排入环境中,在此过程中,利用了液态的工质的相变潜热,大大提高了换热量,以适用于短时大功率设备的散热,具有很好的散热效果。

69.s5、在储液罐13内的液体温度下降至温度下限阈值或发热设备停止工作时,关闭辅助热沉模块3。

70.在储液罐13内的液体温度下降至温度下限阈值或发热设备停止工作时,说明高空高速飞行器对散热需求降低,此时,无需引入辅助热沉模块3,以保证较小的功耗。

71.s6、在确定发热设备停止工作后,控制单相蓄热回路1及热泵排热回路2均进入第二功率模式。

72.需要说明的是,在储液罐13内的液体问题下降到安装温度,且发热设备停止工作后,控制单相蓄热回路1及热泵排热回路2进入第二功率模式,直至储液罐13中工质温度下降至预设温度。预设温度低于温度下限阈值。

73.以上实施方式只是阐述了本发明的基本原理和特性,本发明不受上述实施方式限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1