一种不等厚接头预热、后热温度一致性控制方法与流程

1.本发明涉及焊接领域的高强钢接头焊接预热、后热加温,特别是涉及一种不等厚接头预热、后热温度一致性控制方法。

背景技术:

2.船体建造过程中,在强力甲板、铸锻件与船体及立体分段合拢缝等较多结构均为不等厚接头,船体用高强度钢及其异种钢接头焊前需要预热,焊后需要立即进行后热。

3.目前,采用远红外加热方法预热,将焊缝两侧不等厚钢板同时加热,薄板达到工艺上限温度或高于上限30℃保温一段时间,停止加热,等待厚板达到温度要求范围、并等薄厚两侧温度扩散达到工艺要求范围,可进行该焊缝焊接;后热时,焊接完成后立即将焊缝及两侧不等厚钢板同时加热,薄板达到温度上限时进入保温模式,当厚板侧达到后热温度要求后,开始后热保温计时,达到要求时长后冷却到室温,拆除加热片,即完成后热处理工序工作。

4.该方法虽可以满足船体结构不等厚接头预、后热工艺需求,但随着船体用钢厚度增加,致使不等厚结构板厚差加大,不等厚接头的预热、后热加热温度温差大,薄厚板温度达到一致性困难,即易出现薄板温度超差而厚板温度未达到要求现象,使焊缝产生冷裂纹倾向增大。另外,加温耗时较长,电能消耗增大,导致焊缝质量风险增大、建造效率低及成本增加。

技术实现要素:

5.为了解决船体结构不等厚接头预热、后热温度不一致,同步加温薄板温度超上限,厚板温度未达标,焊缝冷裂纹倾向增大及加温耗时长耗电大,致使焊缝质量隐患增大、施工效率低下及成本增加问题,本发明提供了一种不等厚接头预热、后热温度一致性控制方法。该方法通过同一加热模块分别控制电源功率达到相同升温速率加热,解决不等厚接头预热、后热温度不一致的技术问题。

6.本发明解决技术问题所采用的技术方案是:一种不等厚接头预热、后热温度一致性控制方法,包括以下步骤:步骤1,制作一种不等厚结构用电磁感应的加热模块,其内部按宽度等分两半,中间50mm空余无加热导线,便于折叠,两侧各盘绕缝制一组加热导线,每侧单独引出加热导线两根,并制成快速接头;步骤2,将该加热模块敷设在需加热的不等厚接头坡口上,长焊缝可敷设多块,使加热模块宽度中心对准焊缝中心,将薄板侧加热模块间导线的快速接头串联后,再将厚板侧加热模块间的导线快速接头串联;在不等厚接头两侧按工艺规定测温点位置布置测温热电偶;步骤3,薄板侧加热模块和测温热电偶用导线连接到一台加热电源,厚板侧加热模块和测温热电偶用导线连接到另外一台加热电源,两台电磁感应加热电源连接到同一个控

制盒;步骤4,在控制盒上输入钢板厚度、加热温度目标值、加热升温速率及保温时长加温参数,并开启相应记录通道、到温提醒及加热功率自动匹配功能;步骤5,检查各快速接头连接可靠,记录纸充足,电源开机自检成功结束后,启动加热程序开始加热,薄厚板两侧同步升温到工艺要求温度时,进入保温状态,人工复检加热温度达到工艺要求,即可开始焊接工作;步骤6,在预计焊接结束前设置后热工艺参数,确认焊接工作完成后,人工启动后热加温程序,不等厚接头两侧达到后热温度时,人工复检合格后,进入保温计时程序,保温结束后,打印温度记录曲线,即完成不等厚接头预热、后热控温加热工作。

7.其中,步骤4中,加热功率自动匹配是按不同板厚、升温速率及定量散热条件估算的保持设定升温速率所需加热功率,超出电源最大功率时红色显示提醒,如选择继续执行将满功率加热,直到加热到设定温度为止,但不能满足设定升温速率,正确方法应选择适用功率电源设备加热。

8.积极效果:由于本发明采用同一加热模块分别控制电源功率达到相同升温速率加热,实现不等厚接头薄、厚板预、后热温度一致,避免了船体耐压结构不等厚接头中薄板温度超标、厚板温度未达标现象发生,大幅减少加温耗时耗电成本,降低了焊缝质量安全风险,提高建造施工效率。适宜作为一种不等厚接头预热、后热温度一致性控制方法应用。

附图说明

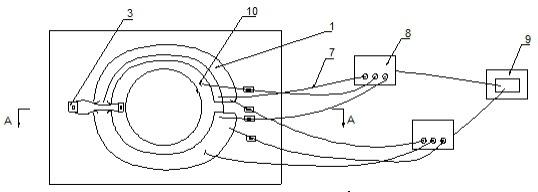

9.图1为1加热模块结构示意图;图2为加热模块敷设连接正向示意图;图3为加热模块敷设连接侧向示意图;图4为加热模块敷设连接a-a剖面示意图。

10.图中:1.加热模块,2.加热导线,3.快速接头,4.焊缝中心,5.锚唇,6.外板,7.导线,8.加热电源,9.控制盒,10.热电偶。

具体实施方式

11.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.据图所示,本发明实施例提供的一种不等厚接头预热、后热温度一致性控制方法,对80mm厚锻钢锚唇5与38mm厚e36钢船体外板6间角焊缝进行预热、后热,具体包括以下步骤:步骤1,将不等厚用加热模块1敷设在锚唇5与外板6间角焊缝的后焊面,使加热模块1宽度中心对准焊缝中心4,折叠加热模块1贴合焊缝两侧母材并固定。

13.步骤2,把锚唇5侧加热模块1的快速接头3串联连接,其两端用导线7连接到一台加热电源8,外板6侧同样连接到另一台加热电源8。

14.步骤3,把两个热电偶10贴在先焊面坡口两侧,锚唇5侧热电偶10用导线7连接到该侧对应加热电源8,外板6侧热电偶10连到另一台对应加热电源8。

15.步骤4,将两台加热电源8连接到同一控制盒9,设置输入锚唇5侧板厚为80mm、外板6侧板厚为38mm、预热目标温度为200℃

±

5℃、升温速率为3℃/min到温保温10min。开启温度、时间记录通道、到温提醒及加热功率按板厚自动匹配功能。

16.步骤5,检查连接接头3可靠正确,加热电源8开机自检成功无报错,用控制盒9启动程序开始预热,人员定时检查焊缝两侧温度一致性,温度差在10℃及以内不需调整加温程序,如温差大于10℃时,调整温度高侧加温程序,人为调低该侧加热功率至温差在10℃范围内,加热电源8提醒两侧均到温时,人工复查焊缝两侧温度合格后,通知焊工准备焊接,保温10分钟后开始焊接,加热电源8进入自动保温状态,保持焊接道间温度。

17.步骤6,预计焊接结束前10分钟时,在控制盒9输入后热目标温度为300℃,升温速率5℃/min,保温时间为2小时,降温速率为小于30℃/min。

18.步骤7,待焊接结束后,立即启动后热程序,开始后热处理,人员定时检查焊缝两侧温度一致性,到目标温度时,人工复查焊缝两侧温度合格后,进入保温计时状态,2小时后进入降温状态到室温结束,拆除加热模块1,即完成锚唇5与外板6角焊缝焊接预热、后热工作。

19.所述加热模块1为矩形块,其内部铺设加热导线2,加热模块1中间空余50mm无加热导线2,两侧单独引出加热导线2,形成快速接头3。

20.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1