一种HDI线路板基板材料及其制备方法与流程

一种hdi线路板基板材料及其制备方法

技术领域

1.本发明属于hdi线路板技术领域,具体地,涉及一种hdi线路板基板材料及其制备方法。

背景技术:

2.hdi板是一种使用微盲埋孔技术的线路分布密度比较高的电路板,其包块内层芯板和增层,内层芯板和增层上设置有线路,各层之间通过钻孔、孔金属化形成通孔,然后通过各层之间的通孔实现内部的连通。

3.内层芯板是线路板的骨架,由绝缘材料双面覆铜制成,现有技术中,常见内层芯板的绝缘材料使用环氧树脂,由于环氧树脂耐热性较差、强度较低,难以应用在高功率工况下,因此,现有技术中开发出聚酰亚胺树脂基的芯板材料替换环氧树脂应用在高功率板材中,但是聚酰亚胺的熔点高,使得芯板的加工难度大,由于聚酰亚胺树脂硬化与铜箔的结合强度低,一般在表面覆铜采用粘接剂进行粘接,增加生产难度,由于粘接剂的存在,使得内芯板厚度增大,或者降低内层绝缘层的厚度,不利于hdi板的微型化。

技术实现要素:

4.为了解决背景技术中的技术问题,本发明的目的在于提供一种hdi线路板基板材料及其制备方法。

5.本发明的目的可以通过以下技术方案实现:

6.一种hdi线路板基板材料,包括改性绝缘胶片和热压在改性绝缘胶片双面的铜箔;

7.所述改性绝缘胶片由如下步骤制备:

8.步骤a1:取3,4-二甲基苯硫酚和苯加热搅拌混合,之后加入高锰酸钾溶液高速搅拌,在高锰酸钾的氧化作用将苯环上甲基和巯基氧化,之后减压旋蒸,再在搅拌状态下缓慢加入少量的五氧化二磷,对氧化产物进一步氧化并脱水,趁热过滤,取滤液制得化合物a;

9.步骤a2:取化合物a和无水乙醇混溶,加热搅拌状态下向混合反应液中通入含氨气的空气,在乙醇和氨气条件下,苯环上的磺酸基团之间反应,生成含有二硫醚的酸酐,反应结束后旋蒸,去除无水乙醇,制得化合物b;

10.步骤a3:取dmf和二甲苯混合制成溶剂,取化合物b和乙二胺四乙酸二酐加入溶剂搅拌至溶解,使用氮气排出反应体系中空气并持续通入氮气保护,对混合液升温至95-110℃,搅拌状态下缓慢加入三(2-氨基乙基)胺,回流保温搅拌反应20-25min,之后减压旋蒸,控制旋蒸后反应物的粘度不超过12000cp,制得改性胶材;

11.步骤a4:取强化填料和改性胶材放入密炼机中混合成复合胶材,之后将复合胶材流延成膜,之后通过热风固化,制得改性绝缘胶片。

12.进一步地,化合物b、乙二胺四乙酸二酐和三(2-氨基乙基)胺用量质量比为:2.8-3.5:1.7-2.0:5.2-5.5。

13.进一步地,强化填料和改性胶材的用量质量比为1:0.2-0.4。

14.所述强化填料由如下步骤制备:

15.步骤b1:取硝酸铝加入乙醇溶液中搅拌至完全溶解,滴加盐酸溶液调节溶液的ph值为6,制成溶解液;

16.步骤b2:向溶解液中加入aeo3、氨基硅油、八甲基环四硅氧烷和硼酸三乙酯高速搅拌成乳浊液;

17.步骤b3:将乳浊液升温至60℃,搅拌状态下滴加氢氧化钠溶液至反应液的ph值为8.5,搅拌反应直至反应液中生成凝胶状物质,过滤出水凝胶,将水凝胶烘干至恒重,得到复合凝胶;

18.步骤b4:将复合凝胶放入粉碎机中粉碎成小颗粒,之后投加到球磨机中湿磨,球磨浆料抽滤、烘干后放入氧化炉中在820℃烧结30min,取出后放入高速粉碎机中粉碎,制成强化填料。

19.进一步地,硝酸铝、氨基硅油、八甲基环四硅氧烷和硼酸三乙酯的用量质量比为2-5:5-10:20-30:1-5。

20.进一步地,球磨浆料中颗粒的众数粒径为0.5-2μm。

21.进一步地,强化填料的中值粒径为5-10μm。

22.一种hdi线路板基板材料的制备方法,包括如下步骤:

23.步骤s1:对铜箔和改性绝缘胶片裁剪,裁剪后的铜箔依次碱洗除油、酸洗脱氧化层,冲洗后真空干燥;

24.步骤s2:取处理后的铜箔覆盖在改性绝缘胶片的两侧,之后放入真空压合机中,将铜箔和改性绝缘胶片压合成型,制得hdi线路板基板材料。

25.进一步地,压合成型的温度190-210℃,压合成型的压力为 1.2-1.5mpa,压合成型的持压时间为8-15s。

26.本发明的有益效果:

27.1.本发明提供一种改性胶材,其是由化合b和乙二胺四乙酸二酐与三 (2-氨基乙基)胺酰亚胺化聚合而成的聚酰亚胺树脂,具有优异的绝缘性能,适用于hdi板的基板;

28.化合物b由3,4-二甲基苯硫酚氧化、脱水制成化合物a,化合物a在乙醇和含氨条件下生成化合物b,化合物b为二硫醚的酸酐,聚合后主链上含有硫醚键,通过硫醚键的引入以及乙二胺四乙酸二酐共聚,降低改性胶材的玻璃化温度,相较于现有的环氧树脂基体的基板,玻璃化温度较高,可以应用在较高温度环境下,相较于现有的聚酰亚胺树脂基板,玻璃化温度较低,便于热加工和回收处理;

29.改性胶材的分子链上含有大量的硫,其与铜具有强配位作用,使得改性胶材与铜箔具有优异的结合强度,经测试,剥离强度达到16.5-18.4n/cm。

30.2.本发明采用强化填料和改性胶材共混制成改性绝缘胶片,强化填料由氨基硅油和八甲基环四硅氧烷采用液态水解制成凝胶,将铝和硼均匀分散,凝胶烘干后球磨成细小颗粒,通过细小颗粒烧结再粉碎,使得制成强化填料呈多孔结构,增加强化填料与改性胶材的结合面积,从而增加改性胶材与强化填料的结合强度,使得改性绝缘胶片具有良好的力学性能,强化填料本质上为硅、铝和硼的混合氧化物,具有较低介电常数,适用于 hdi板的基板。

具体实施方式

31.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1

33.本实施例制备一种强化填料,具体实施过程如下:

34.步骤b1:取100g硝酸铝放入搅拌器中,加入质量分数为50%的乙醇溶液搅拌至硝酸铝完全溶解,滴加盐酸溶液搅拌混合,调节溶液的ph值为6,制成溶解液;

35.步骤b2:向溶解液中加入20g aeo3、500g氨基硅油(标定分子量为 2000,氨值为0.5mmol/g)、1kg八甲基环四硅氧烷和250g硼酸三乙酯,控制搅拌速率为3000rpm高速搅拌5min,制成乳浊液;

36.步骤b3:将乳浊液升温至60℃,保持180rpm搅拌状态下缓慢滴加氢氧化钠溶液制ph值为8.5,搅拌反应直至反应液中生成凝胶状物质,过滤出水凝胶,将水凝胶放入干燥箱中,在120℃的热风下干燥至恒重,得到复合凝胶;

37.步骤b4:将复合凝胶放入粉碎机粉碎成小颗粒,之后投加到球磨机中循环湿磨,直至球磨浆料中颗粒的众数粒径为0.5μm左右,取出球磨浆料抽滤,滤饼烘干后放入氧化炉中,升温至820℃烧结30min,取出后放入高速粉碎机中进行粉碎,直至粉碎料的中值粒径为5μm左右,制成强化填料。

38.实施例2

39.本实施例制备一种强化填料,具体实施过程如下:

40.步骤b1:取250g硝酸铝放入搅拌器中,加入质量分数为50%的乙醇溶液搅拌至硝酸铝完全溶解,滴加盐酸溶液搅拌混合,调节溶液的ph值为6,制成溶解液;

41.步骤b2:向溶解液中加入30g aeo3、250g氨基硅油(标定分子量为 2000,氨值为0.5mmol/g)、1.5kg八甲基环四硅氧烷和50g硼酸三乙酯,控制搅拌速率为3000rpm高速搅拌10min,制成乳浊液;

42.步骤b3:将乳浊液升温至60℃,保持180rpm搅拌状态下缓慢滴加氢氧化钠溶液制ph值为8.5,搅拌反应直至反应液中生成凝胶状物质,过滤出水凝胶,将水凝胶放入干燥箱中,在120℃的热风下干燥至恒重,得到复合凝胶;

43.步骤b4:将复合凝胶放入粉碎机粉碎成小颗粒,之后投加到球磨机中循环湿磨,直至球磨浆料中颗粒的众数粒径为2μm左右,取出球磨浆料抽滤,滤饼烘干后放入氧化炉中,升温至820℃烧结30min,取出后放入高速粉碎机中进行粉碎,直至粉碎料的中值粒径为10μm左右,制成强化填料。

44.实施例2

45.本实施例制备一种强化填料,具体实施过程如下:

46.步骤b1:取150g硝酸铝放入搅拌器中,加入质量分数为50%的乙醇溶液搅拌至硝酸铝完全溶解,滴加盐酸溶液搅拌混合,调节溶液的ph值为6,制成溶解液;

47.步骤b2:向溶解液中加入25g aeo3、420g氨基硅油(标定分子量为 2000,氨值为0.5mmol/g)、1.2kg八甲基环四硅氧烷和170g硼酸三乙酯,控制搅拌速率为3000rpm高速搅

拌16min,制成乳浊液;

48.步骤b3:将乳浊液升温至60℃,保持180rpm搅拌状态下缓慢滴加氢氧化钠溶液制ph值为8.5,搅拌反应直至反应液中生成凝胶状物质,过滤出水凝胶,将水凝胶放入干燥箱中,在120℃的热风下干燥至恒重,得到复合凝胶;

49.步骤b4:将复合凝胶放入粉碎机粉碎成小颗粒,之后投加到球磨机中循环湿磨,直至球磨浆料中颗粒的众数粒径为1μm左右,取出球磨浆料抽滤,滤饼烘干后放入氧化炉中,升温至820℃烧结30min,取出后放入高速粉碎机中进行粉碎,直至粉碎料的中值粒径为8μm左右,制成强化填料。

50.实施例4

51.本实施例制备一种改性绝缘胶片,具体实施过程如下:

52.步骤a1:60g 3,4-二甲基苯硫酚和500ml苯投加到搅拌器中,搅拌升温至50℃将两者混合,制成量取50ml饱和高锰酸钾溶液(室温)倒入混合液中,在1000rpm下高速搅拌20min,之后减压至-0.1mpa。升温至 80℃旋蒸10min,减压旋蒸结束控制转速为360rpm,缓慢撒入12g五氧化二磷,趁热过滤,取滤液制得化合物a;

53.步骤a2:取化合物a和其3倍质量的无水乙醇混溶,升温至55℃,控制搅拌速率为300rpm,向混溶液中通入含氨气30%的空气,控制空气通入速率为4.5l/l,通入时间为1h,通入结束后与步骤a1相同的参数设置减压旋蒸30min,制得化合物b;

54.步骤a3:取dmf和二甲苯按照体积比为2:1混合制成溶剂,化合物b 56g和乙二胺四乙酸二酐40g加入反应器中,加入溶剂搅拌至溶解,向反应器中通入氮气排出反应体系中空气并持续通入氮气保护,对混合液升温至95℃,搅拌状态下滴加104g三(2-氨基乙基)胺,控制滴加时间为40min,滴加完成后回流保温搅拌反应20min,之后继续减压旋蒸,控制旋蒸后反应物的粘度为12000cp,制得改性胶材;

55.步骤a4:取改性胶材200g和实施例1制备的强化填料1kg加入密炼机中,在60℃混合15min得到复合胶材,再将复合胶材放入流延机中,流延成型为厚度为0.2mm的流延膜,之后在隧道干燥箱中,在60℃下固化30min,制成改性绝缘胶片。

56.实施例5

57.本实施例制备一种改性绝缘胶片,具体实施过程如下:

58.步骤a1:60g 3,4-二甲基苯硫酚和500ml苯投加到搅拌器中,搅拌升温至50℃将两者混合,制成量取50ml饱和高锰酸钾溶液(室温)倒入混合液中,在1000rpm下高速搅拌20min,之后减压至-0.1mpa。升温至 80℃旋蒸10min,减压旋蒸结束控制转速为360rpm,缓慢撒入12g五氧化二磷,趁热过滤,取滤液制得化合物a;

59.步骤a2:取化合物a和其3倍质量的无水乙醇混溶,升温至55℃,控制搅拌速率为300rpm,向混溶液中通入含氨气30%的空气,控制空气通入速率为4.5l/l,通入时间为1h,通入结束后与步骤a1相同的参数设置减压旋蒸30min,制得化合物b;

60.步骤a3:取dmf和二甲苯按照体积比为2:1混合制成溶剂,化合物b 60g和乙二胺四乙酸二酐38g加入反应器中,加入溶剂搅拌至溶解,向反应器中通入氮气排出反应体系中空气并持续通入氮气保护,对混合液升温至100℃,搅拌状态下滴加106g三(2-氨基乙基)胺,控制滴加时间为 50min,滴加完成后回流保温搅拌反应25min,之后继续减压旋蒸,控制旋蒸后反应物的粘度为12000cp,制得改性胶材;

61.步骤a4:取改性胶材330g和实施例2制备的强化填料1kg加入密炼机中,在60℃混合15min得到复合胶材,再将复合胶材放入流延机中,流延成型为厚度为0.2mm的流延膜,之后在隧道干燥箱中,在60℃下固化25min,制成改性绝缘胶片。

62.实施例6

63.本实施例制备一种改性绝缘胶片,具体实施过程如下:

64.步骤a1:60g 3,4-二甲基苯硫酚和500ml苯投加到搅拌器中,搅拌升温至50℃将两者混合,制成量取50ml饱和高锰酸钾溶液(室温)倒入混合液中,在1000rpm下高速搅拌20min,之后减压至-0.1mpa。升温至 80℃旋蒸10min,减压旋蒸结束控制转速为360rpm,缓慢撒入12g五氧化二磷,趁热过滤,取滤液制得化合物a;

65.步骤a2:取化合物a和其3倍质量的无水乙醇混溶,升温至55℃,控制搅拌速率为300rpm,向混溶液中通入含氨气30%的空气,控制空气通入速率为4.5l/l,通入时间为1h,通入结束后与步骤a1相同的参数设置减压旋蒸30min,制得化合物b;

66.步骤a3:取dmf和二甲苯按照体积比为2:1混合制成溶剂,化合物b 70g和乙二胺四乙酸二酐34g加入反应器中,加入溶剂搅拌至溶解,向反应器中通入氮气排出反应体系中空气并持续通入氮气保护,对混合液升温至110℃,搅拌状态下滴加114g三(2-氨基乙基)胺,控制滴加时间为 50min,滴加完成后回流保温搅拌反应25min,之后继续减压旋蒸,控制旋蒸后反应物的粘度为12000cp,制得改性胶材;

67.步骤a4:取改性胶材400g和实施例2制备的强化填料1kg加入密炼机中,在60℃混合22min得到复合胶材,再将复合胶材放入流延机中,流延成型为厚度为0.2mm的流延膜,之后在隧道干燥箱中,在60℃下固化20min,制成改性绝缘胶片。

68.实施例7

69.本实施例制备hdi线路板基板材料,具体实施过程如下:

70.步骤s1:取厚度为35μm线路板专用铜箔和实施例4改性绝缘胶片,将两者裁切为500*500mm的片材,将铜箔先过10%的碳酸钠碱液浸煮3min,再经5%的硫酸溶液浸洗10min,冲洗后真空干燥;

71.步骤s2:取处理后的铜箔覆盖在改性绝缘胶片的两侧,之后放入真空压合机中,设置温度190℃,压力为1.2mpa,持压时间为15s,将铜箔和改性绝缘胶片压合成一体,得到hdi线路板基板材料。

72.实施例8

73.本实施例制备hdi线路板基板材料,具体实施过程如下:

74.步骤s1:取厚度为35μm线路板专用铜箔和实施例5改性绝缘胶片,将两者裁切为500*500mm的片材,将铜箔先过10%的碳酸钠碱液浸煮3min,再经5%的硫酸溶液浸洗10min,冲洗后真空干燥;

75.步骤s2:取处理后的铜箔覆盖在改性绝缘胶片的两侧,之后放入真空压合机中,设置温度200℃,压力为1.3mpa,持压时间为13s,将铜箔和改性绝缘胶片压合成一体,得到hdi线路板基板材料。

76.实施例9

77.本实施例制备hdi线路板基板材料,具体实施过程如下:

78.步骤s1:取厚度为35μm线路板专用铜箔和实施例6改性绝缘胶片,将两者裁切为

500*500mm的片材,将铜箔先过10%的碳酸钠碱液浸煮3min,再经5%的硫酸溶液浸洗10min,冲洗后真空干燥;

79.步骤s2:取处理后的铜箔覆盖在改性绝缘胶片的两侧,之后放入真空压合机中,设置温度210℃,压力为1.5mpa,持压时间为8s,将铜箔和改性绝缘胶片压合成一体,得到hdi线路板基板材料。

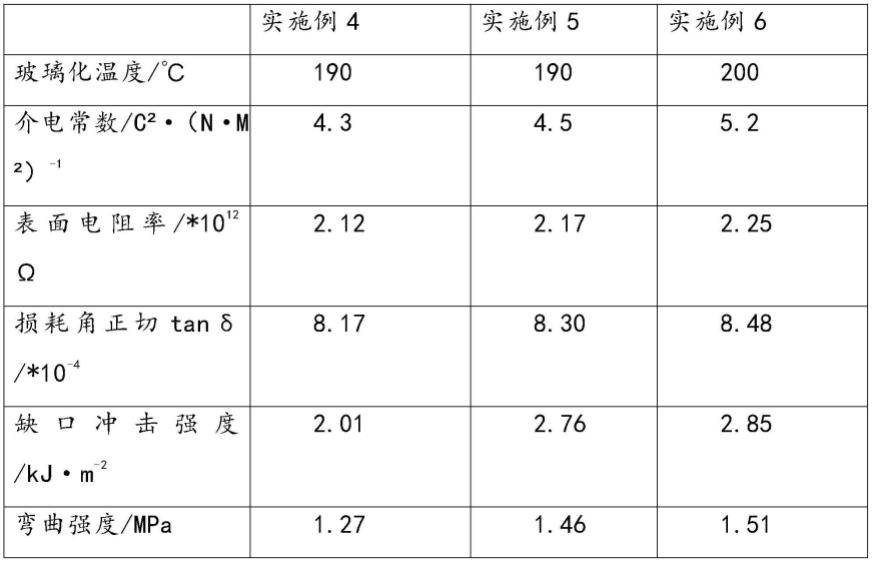

80.取实施例4-实施例6制得改性绝缘胶片进行性能测试,具体测试标准如下:

81.采用差示扫描量热仪,氮气氛围下,设置升温速率10℃/min,进行胶材的玻璃化温度测定;

82.参照gb/t1408.1-2006对试样进行介电常数、表面电阻率进行测试;

83.参照gb/t 9534-1988,进行介电损耗测试;

84.参照iso 178进行弯曲强度测试;

85.参照iso 180进行缺口冲击强度测试;

86.具体测试数据如表1所示:

87.表1

[0088][0089]

由表1数据可知,本发明制备的改性绝缘胶片的玻璃化温度为190℃左右,相较于现有的环氧树脂基体的基板,玻璃化温度更高,可以应用在较高温度环境下,相较于现有的聚酰亚胺树脂基板,玻璃化温度更低,便于热加工和回收处理,该改性绝缘胶片具有良好的可加工性能,此外改性绝缘胶片的介电常数低、介电损耗低、表面电阻率高,具有良好的绝缘特性,且抗冲击强度和弯曲强度高,适用于与hdi板的基板。

[0090]

取实施例7-实施例9制备的hdi线路板基板材料进行剥离测试,具体测试如下:

[0091]

参照gb/t 4722-2017进行铜箔剥离强度测试;

[0092]

具体测试数据如表2所示:

[0093]

表2

[0094] 实施例7实施例8实施例9剥离强度/n

·

cmp-1

18.417.916.5

[0095]

由表2数据可知,铜箔和改性绝缘胶片热压后的结合强度达到16.5-18.4n/cm,具有优异的结合强度。

[0096]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0097]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1