一种FPC补强板维修的工艺的制作方法

一种fpc补强板维修的工艺

技术领域

1.本发明涉及fpc补强领域,具体为一种fpc补强板维修的工艺。

背景技术:

2.模组产品生产过程中,在后工序补强板因制程因素造成的补强板外观变形不良标准不允许,占比维修bonding比例高达39.65%,无法正常修复,需拆解重工返修bonding维修,但因客户需求不允许返修bonding,为满足客户需求直接金额损失26w/月,造成产品直接报废,成本无形增加,即使可拆解重工返修bonding维修,因工艺流程繁琐,维修过程中造成的连带物料耗损严重、产品报废、良率差等一系列问题,增加了成本,耗损浪费;目的:既能满足客户不返修bonding需求,也能精简维修工艺,提升维修效率以及良率,降低成本浪费。

3.目前补强板变形不良维修工艺归纳总结;

4.可返修:补强板不良需100%返修bonding处理,返修bonding拆解过程中会导致bl报废,cg划伤、掉漆、崩边等,oca 100%报废,pol划伤,lcd破损、oit划伤、腐蚀等增加更大不可控的风险造成主材资材报废,增加维修难度,生产作业以及人力成本,重工同时也会增加报废风险;

5.不可返修:100%直接报废处理;

6.经在行业内调查,整个模组行业对于补强板变形不良均有发生客户投诉现象,各大公司对于在不拆解返bonding的情景下补强板变形不良问题均无有效方案,为此我们提出了一种fpc补强板维修的工艺。

技术实现要素:

7.(一)解决的技术问题

8.针对现有技术的不足,本发明提供了一种fpc补强板维修的工艺,解决了上述的问题。

9.(二)技术方案

10.为实现上述所述目的,本发明提供如下技术方案:一种fpc补强板维修的工艺,包括以下步骤:

11.第一步:将各个型号的pcb集中,判断是需要更换还是进行拆解。

12.第二步:需要更换卡扣的时候,更换完成之后,检测没有问题即可扫码转出;

13.第三步:进行拆解卡扣以及钢片;

14.第四步:对钢片进行本压压合,然后进行钢片烘烤;

15.第五步:进行外观检测,确认没有问题之后进行正常批量返修。

16.优选的,所述第二步中的检测步骤如下:

17.s1:放大镜全检;

18.s2:电测全测;

19.s3:qc放大镜全检;

20.s4:检测合格盖章,准备转出。

21.优选的,所述第三步中钢片报废的话,转到第二步进行更换。

22.优选的,所述第三步中拆解卡扣温度为二百五十摄氏度,拆解钢片温度为一百八十摄氏度。

23.优选的,所述第四步中钢片进行本压压合的时候钢片朝上,钢片烘烤的时候钢片朝下。

24.优选的,所述第四步中压合条件为260n,烘烤温度为200℃,时间为10s。

25.优选的,所述第五步中的外观检测为对照各个型号钢片样品规格进行对比确认。

26.(三)有益效果

27.与现有技术相比,本发明提供了一种fpc补强板维修的工艺,具备以下有益效果:

28.1、该fpc补强板维修的工艺,解决补强板变形不良进行更换维修工艺问题,此项补强板更换工艺通过不拆解返修bonding的情景下维修,可完全满足客户不返bonding需求,同时极大减少生产作业流程以及降本。

附图说明

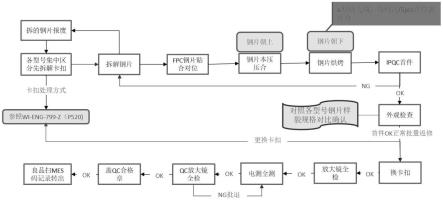

29.图1为本发明流程示意图;

30.图2为剥离力数据示意图;

31.图3为1058b本压烘烤的doe验证最佳条件示意图;

32.图4为剥离力拉力测试数据示意图;

33.图5为检验标准示意图;

34.图6为型号的数据参照示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.fog,tfog,tdm产品状态,完成补强板不良更换维修工艺;

37.设定拆解温度设置,完成拆解卡扣,再拆解补强板;

38.产品拆解完成后,更换补强板对位贴附,进行压合补强板,确认检查压合后效果,ok后焊接卡扣,检查补强板以及卡扣焊接效果确认,补强板外观检查不移位,电测性能ok;

39.后续打出的补强板不良在返修过程,不再需要返修bonding维修,大大提升了生产效率,节省了人力以及降低相关工序资材的连带耗损;

40.常规的补强板不良维修工艺流程:

41.a、可返修bonding产品:

42.fog状态产品维修:需拆解fpc-清洗fog acf胶-镜检ito-ok上线按产品工艺流程再次重工)

43.tfog状态产品维修:需插片冷冻-拆解cg-除oac胶-覆上pol保护膜-除铜箔-除银

浆-除面胶-拆解fpc-清洗fog acf胶-镜检-ok上线按产品工艺流程再次重工);

44.tdm状态产品维修:需拆解bl-覆下pol保护膜-插片冷冻-拆解cg-除oac胶-覆下保护膜-除铜箔-除银浆-除面胶-拆解fpc-清洗fog acf胶-镜检-ok的上线按产品工艺流程再次重工)

45.b、不允许返修bonding产品(客户需求):返修bonding产品100%报废处理

46.tdm:返修bonding不良月均8070pcs,补强板不良月均3200pcs,补强板不良占比39.65%,

47.拆解fpc卡扣-拆解补强板不良-对位贴附补强板-本压压合补强板-焊接卡扣-检查

48.可返修bonding产品:返bonding投入4806pcs,划伤,腐蚀,破屏等不良768pcs,报废占比16%,主材连带耗损报废(bl,cg,oca,pol,ic,fpc)5%

49.不可返修bonding的产品:产品直接报废处理,100%损失

50.不返修bonding补强板不良更换维修工艺后:(可返修以及不可返修bonding产品)补强板不良维修投入3633pcs,剥离、破损不良3pcs,不良占比0.08%;

51.导入补强板更换维修工艺后免除返修bonding,既不违背客户不允许返修bonding工艺需求同时对于厂内繁琐的维修工艺流程简化也是一大创新

52.补强板更换维修样品投入60pcs进行高温高湿、冷热冲击、高温保存、低温保存、振动实验、跌落实验确认电测、盐雾存储、外观均无异常,性能测试确认ok。

53.参阅图2,可行性评估结论:剥离力两组数据达标.热应力都达标,可以进行补强板的修复。

54.参阅图3,验证结论:6组条件数据结果都达标,钢片的正常品和返修品厚度无差异,优化工艺参数条件可行性,取最佳的第6组工艺条件260n,200℃,10s批量返修。

55.参阅图4,剥离力拉力数据需>1.0kgf/cm为合格;

56.序号1-10为返修品批量条件为:260n,200℃,10s;

57.序号11-15为正常品;

58.结论:通过bc两组的数值的比对,且b组10pcs剥离力测试都能达标,与c组正常品的剥离力数据无差异,因此信赖性实验之一剥离力测试合格。

59.最终结论:

60.验证不同参数作业,取最佳工艺参数:200摄氏度,260n,10s;(验证已通过);

61.信赖性验证:

62.a.测试剥离力的值合格,且正常品和返修品的对比,无差异,(可进行救济修复);

63.b.10pcs盐雾试验品外观ok,功能测试ok,无后失效的风险,盐雾实验合格。

64.本方案的具体内容如下:

65.一种fpc补强板维修的工艺,包括以下步骤:

66.第一步:将各个型号的pcb集中,判断是需要更换还是进行拆解。

67.第二步:需要更换卡扣的时候,更换完成之后,检测没有问题即可扫码转出;

68.第三步:进行拆解卡扣以及钢片;

69.第四步:对钢片进行本压压合,然后进行钢片烘烤;

70.第五步:进行外观检测,确认没有问题之后进行正常批量返修。

71.所述第二步中的检测步骤如下:

72.s1:放大镜全检;

73.s2:电测全测;

74.s3:qc放大镜全检;

75.s4:检测合格盖章,准备转出。

76.所述第三步中钢片报废的话,转到第二步进行更换。

77.所述第三步中拆解卡扣温度为二百五十摄氏度,拆解钢片温度为一百八十摄氏度。

78.所述第四步中钢片进行本压压合的时候钢片朝上,钢片烘烤的时候钢片朝下。

79.所述第四步中压合条件为260n,烘烤温度为200℃,时间为10s。

80.所述第五步中的外观检测为对照各个型号钢片样品规格进行对比确认。

81.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1