一种阶梯槽悬空钻孔工艺的制作方法

1.本发明涉及pcb制板领域,具体涉及一种阶梯槽悬空钻孔工艺。

背景技术:

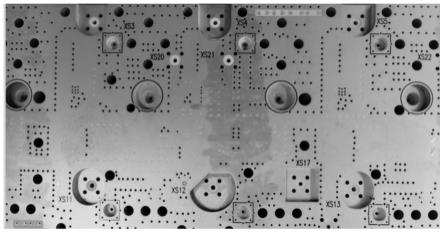

2.随着印制板不断向高集成化程度的发展,多种类、多层数、多尺寸的阶梯槽印制板由小批量样板制作转向批量制作。许多样板的制作工艺已不能满足批量板的制作要求,大量的手工制作工艺需要摒弃,同时需要研发出更多新工艺以适应批量生产的要求,保证批量生产的合格率和准期交货率,以便给企业节省成本,创造更高效益。行业内提及的印制板如图1所示,行业内目前对此种阶梯槽内金属插件孔的印制板有如下两种方法:

3.第一种,压合(内层预埋阶梯槽)——钻孔——控深揭开阶梯槽——修理槽内胶迹、去钻污,即先钻孔,再制作阶梯槽,如图10,存在如下缺陷:

4.1、钻刀高速旋转产生高温容易将阶梯槽内预埋的阻胶材料本身的胶熔化带入孔内,给后续的去钻污过程增加困难;

5.2、钻孔后再揭开阶梯槽,槽内胶迹较难去除,在去除槽内胶迹的同时也会对钻孔孔壁造成影响,导致该孔因除胶过度而孔粗超标甚至分层报废。

6.第二种,压合(内层预埋阶梯槽)——控深揭开阶梯槽——修理槽内胶迹——填垫片——钻孔——去钻污,即制作阶梯槽,再先钻孔,如图11,存在如下缺陷:

7.1、钻孔前重新填垫片增加制作流程,耗费工时较大,不利于批量制作;

8.2、垫片与阶梯槽贴合不紧密时,会随着钻刀的旋转一起飞转,从而损伤槽内图形和孔口质量。

9.通过对以上两种制作方法的对比,结合行业内目前应用于此类板的材料及设备条件,第一种方法存在的缺陷属于材料本身的因素导致的,后工序很难改善,报废率偏高;第二种方法存在的缺陷主要是耗费工时,不宜量产,可以通过优化制作工艺进行改善。

技术实现要素:

10.本发明的目的就是为了克服上述现有技术存在的缺陷中的至少一个而提供一种减少了钻孔前槽内重新填垫片制作流程、保证阶梯槽内插件孔的孔质量及使用可靠性的阶梯槽悬空钻孔工艺。

11.本发明的目的可以通过以下技术方案来实现:

12.本发明通过升级钻孔机主轴的脚垫结合钻孔参数的优化,将现有技术第二种制作方法中钻孔前填垫片的流程省去,节省了制作时间同时也消除了垫片飞转导致的质量缺陷,优化后的具体方案如下:

13.一种阶梯槽悬空钻孔工艺,该工艺包括以下步骤:

14.压合:将多张做好图形的内层板材结合半固化片,经过真空热压机压合成一个多层印制板;

15.控深揭开阶梯槽:将多层印制板阶梯槽对应空白层的部分去除掉,露出阶梯槽底

部的线路图形;

16.悬空钻孔:对阶梯槽底部进行钻孔,钻孔时机床主轴与阶梯槽底部图形处于悬空状态,完成阶梯槽悬空钻孔工艺。

17.进一步地,悬空钻孔前,将揭开阶梯槽后将多余的半固化片树脂去除。

18.进一步地,悬空钻孔后,将钻孔后孔壁的胶迹去除干净。

19.进一步地,胶迹去除干净后,对孔壁进行亲水处理。

20.进一步地,悬空钻孔时,使用四周加大处理的升级钻孔脚垫。使用普通脚垫悬空钻孔时,钻机主轴压脚会压坏阶梯槽槽边;如果在阶梯槽表面加硬盖板,则会导致槽内钻屑无法排出,钻孔质量不佳且容易断刀。使用改进后的脚垫钻孔时,可以解决上述两个缺陷。

21.进一步地,所述升级钻孔脚垫的材质包括塑料,厚度为0.8-1.2mm,尺寸为45-55mm

×

45-55mm。

22.进一步地,所述升级钻孔脚垫的材质为塑料,厚度为1mm,尺寸为50mm

×

50mm。

23.进一步地,悬空钻孔时,退刀采用低刀速进行。

24.进一步地,悬空钻孔时,进刀采用高刀速、中刀速或低刀速进行。

25.阶梯槽内悬空钻孔时,由于阶梯槽底面没有钻孔保护层,钻孔过程中钻刀直接与阶梯槽底面接触,会将槽底基材或者基材覆铜层拉起,导致孔口披锋或者晕圈,后工序难以处理。

26.进一步地,所述的高刀速为基础刀速的130-150%,中刀速为基础刀速的90-110%,低刀速为基础刀速的50-70%。其中,常规钻孔参数表如图7,不同直径的钻刀对应的参数不同。

27.与现有技术相比,本发明具有以下优点:

28.(1)本发明阶梯槽悬空钻孔工艺的应用,减少了钻孔前槽内重新填垫片的制作流程,节省大量工时,提高生产效率;

29.(2)本发明阶梯槽悬空钻孔工艺的应用,保证了阶梯槽内插件孔的孔质量及使用可靠性,采用优化后的钻孔参数可以保证钻孔孔口质量,减少后工序打磨披锋修板时间,适宜量产。

附图说明

30.图1为本发明制备的印制板示意图;

31.图2为对比例1中使用的普通脚垫示意图;

32.图3为对比例1中断刀、毛刺无法排出场景图;

33.图4为实施例1中使用的改进脚垫示意图;

34.图5为实施例1中未断刀场景图;

35.图6为实施例中悬空钻孔参数优化试验图;

36.图7为本发明常规钻孔参数表;

37.图8为对比例2中孔口有披锋场景图;

38.图9为实施例1中孔口没披锋场景图;

39.图10为现有技术第一种方法场景图;

40.图11为现有技术第二种方法场景图。

具体实施方式

41.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

42.一种阶梯槽悬空钻孔工艺,其特征在于,该工艺包括以下步骤:

43.1、压合:将多张做好图形的内层板材结合半固化片,经过真空热压机的高温高压处理,将多张内层板材压合成一个多层印制板;

44.2、控深揭开阶梯槽:使用数控机床控制加工深度将多层印制板阶梯槽对应空白层的部分去除掉,露出阶梯槽底部的线路图形;

45.3、修理槽内胶迹:热压机压合印制板时,在高温高压的作用下半固化片的树脂会呈现短时间的流动状态,渗入阶梯槽底部覆盖在图形上部,揭开阶梯槽后需要将该部分树脂去除干净,保持阶梯槽底部线路图形表面干净整洁;

46.4、悬空钻孔:使用数控钻孔机床对阶梯槽底部进行钻孔,机床主轴无法进入阶梯槽内部,使得钻孔时主轴与阶梯槽底部图形处于悬空状态;悬空钻孔时,使用四周加大处理的升级钻孔脚垫。升级钻孔脚垫的材质包括塑料,厚度为0.8-1.2mm,尺寸为45-55mm

×

45-55mm。悬空钻孔时,退刀采用低刀速进行。进刀采用高刀速、中刀速或低刀速进行。高刀速为基础刀速的130-150%,中刀速为基础刀速的90-110%,低刀速为基础刀速的50-70%。

47.5、去钻污:使用金刚砂/火山灰水平线冲孔结合plasma机器除胶改性将钻孔后孔壁的胶迹去除干净,同时增加孔壁的亲水性,为后工序的孔金属化做准备。

48.实施例1

49.升级钻孔脚垫的材质为塑料,厚度为1mm,尺寸为50mm

×

50mm,钻孔时不容易断刀,也不会导致槽内钻屑无法排出,如图4-5,钻孔完成后孔口无披锋,如图9。

50.对比例1

51.与实施例1不同之处在于,脚垫的尺寸为左右,钻孔时容易断刀,也会导致槽内钻屑无法排出,如图2-3。

52.由此可见,使用普通脚垫悬空钻孔时,钻机主轴压脚会压坏阶梯槽槽边;如果在阶梯槽表面加硬盖板,则会导致槽内钻屑无法排出,钻孔质量不佳且容易断刀。使用如下图所示改进后的脚垫钻孔时,可以解决上述两个缺陷。

53.对比例2

54.与实施例1不同之处在于,退刀采用高刀速或中刀速,钻孔完成后孔口有披锋,如图8。

55.通过阶梯槽悬空钻孔正交试验发现,如图6:

56.1、悬空钻孔时,转速和进刀速根据板材类型变化而变化,不同类型的板材使用相应转速和进刀速,对槽内钻孔质量更有保障;

57.2、阶梯槽悬空钻孔产生孔口披锋和晕圈的主要影响因素是退刀速度,退刀速度越小槽内钻孔披锋越少。

58.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所

作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1