一种PTFE低热膨胀系数覆铜板及其制备方法

一种ptfe低热膨胀系数覆铜板及其制备方法

技术领域

1.本发明属于电子电路领域,具体涉及一种ptfe低热膨胀系数覆铜板及其制备方法。

背景技术:

2.在高频基板行业内,作为印刷电路板的基材,覆铜板的介电性能、吸水率和力学性能等指标往往对印刷电路板的各项性能起着决定性作用,因此新型覆铜板的研制工作一直受到相关研究人员的关注。尤其当产品应用频率高过10ghz时,只有氟系树脂覆铜板才能适用。因此,以最低介电常数和介电损耗的ptfe材料制备的覆铜板的介电常数、介质损耗、吸水率和频率特性都特别好,是高频高使用环境要求下覆铜板的必然选择。

3.但是由于ptfe流动性差,产品的热膨胀系数大且在z轴方向热膨胀系数较大,而且加工条件苛刻,需要高温、高压,生产成本高。目前,大多使用填料增强的ptfe乳液流延的方式制备覆铜板的绝缘基膜。如现有ptfe覆铜板大都是用玻璃纤维布浸渍聚四氟乙烯树脂作为基材,再在基材两侧设置铜箔组成制备得到的玻纤漆布。玻纤布作为刚性支撑来源,可调控热膨胀系数;同时玻纤的介电常数又高于ptfe,且在复合材料中占有较高的体积含量,因此是决定复合材料介电性能的主要因素,在一定范围内调整介电常数范围。但玻纤布漆布制备方法尚有些无法解决的问题,如在z轴的热膨胀系数与在x、y轴平面的相差较大,而且常用的e玻纤的介电常数为7.2,介电常数可调节范围有限。因此,如何保持ptfe基覆铜板优良的电气性能(低介电常数、低介质损耗因子、且在较高的温度和频率范围内非常稳定),降低热膨胀系数,改善加工性能是ptfe基覆铜板研究的重点。

技术实现要素:

4.针对现有技术中存在的问题和不足,本发明的目的在于提供一种ptfe低热膨胀系数覆铜板及其制备方法。

5.基于上述目的,本发明采用如下技术方案:

6.本发明第一方面提供了一种ptfe低热膨胀系数覆铜板,所述覆铜板包括纤维基布,所述纤维基布的上表面或/和下表面设有金属材料层,金属材料层通过胶粘剂层与纤维基布连接;

7.所述纤维基布由聚四氟乙烯(ptfe)纤维编织而成或由聚四氟乙烯纤维和混编纤维编织而成。

8.优选地,所述聚四氟乙烯纤维为聚四氟乙烯原纤维经热拉伸处理后冷却定型而成。由于被热拉伸定型后的ptfe纤维仍处在拉伸的应力范围内,当以其制成覆铜板后再次被加热时,ptfe纤维因为具有材料的记忆效应会自然出现收缩,进而导致负热膨胀系数的出现。同时,因为覆铜板中金属材料通过胶粘剂与纤维基布(含ptfe热拉伸纤维)连接,而金属材料和胶粘剂的热膨胀系数仍在,因此,在多种因素的综合之下,使得覆铜板介质层(浸胶后的纤维基布)热膨胀系数下降到与铜箔本身热膨胀系数相当的水平成为可能。

9.更加优选地,可选用热牵引机对聚四氟乙烯原纤维进行热拉伸处理。进一步地,将热牵引机相邻两道加热辊设置一定的转速差,即可完成原纤维的热拉伸处理。

10.优选地,所述热拉伸处理的拉伸倍率为0-2倍。

11.优选地,所述热拉伸处理温度为160-300℃。更加优选地,所述热拉伸处理温度为160-250℃。

12.优选地,所述聚四氟乙烯原纤维为聚四氟乙烯原长丝或/和聚四氟乙烯加捻丝。其中,所述聚四氟乙烯加捻丝由聚四氟乙烯原短纤加捻、烧结定型制备而成。

13.进一步地,所述聚四氟乙烯原长丝或聚四氟乙烯原短纤可为市售成品,或由糊料挤压法、载体纺丝法、膜裂法、气流喷射法等方法制备而成。其中,载体纺丝法是将聚四氟乙烯与载体进行纺丝处理,制备得到聚四氟乙烯原长丝;膜裂法是将聚四氟乙烯胚体加工成薄膜后再经膜裂处理,制备得到聚四氟乙烯原短纤。

14.更加优选地,利用载体纺丝法制备聚四氟乙烯原长丝,工序简单,且制备出的纤维线密度较为均匀。进一步地,视载体分类可分为干法纺丝和湿法纺丝。

15.作为一种可选方式,当所述纺丝处理为湿法纺丝处理时,以聚乙烯醇(pva)为载体,将ptfe乳液通过乳液纺丝,成纤后烧结去除pva,使ptfe分子发生黏连形成ptfe原长丝。

16.优选地,所述混编纤维为聚酰亚胺纤维、液晶聚合物纤维、玻璃纤维中的一种或几种。

17.更加优选地,所述混编纤维为纤维原丝。

18.在上述基础材料上,对任何原丝原材料或以原丝编织的纤维基布中添加或浸渍功能材料经制备而得到的改进型功能原丝或功能纤维基布,亦属于原丝或纤维基布范围,亦在本专利的保护范围之内。如将纤维基布浸渍含陶瓷、氮化硼、二氧化硅等任何材料的分散液。

19.更加优选地,玻璃纤维可以是e-glass、无碱、中碱、高碱。

20.优选地,当所述纤维基布由聚四氟乙烯纤维和混编纤维编织而成时,所述编织方式为交替编织;纤维基布中经线和纬线均包括聚四氟乙烯纤维与混编纤维,其中聚四氟乙烯纤维与混编纤维按(1-10)束∶(1-10)束的比例交替排列。

21.更加优选地,编织时,聚四氟乙烯纤维与混编纤维的混编比例可以任意变换。如可以先是1∶1排列,后1∶n排列。编织方式不受限制。但在覆铜板的应用领域,由于考虑到覆铜板的各向同性原则,本发明可按需固定混编比例和编织方式以调整ptfe纤维含量,进而调整覆铜板热膨胀系数和电气性能。

22.优选地,所述纤维基布目数为50-600目。这是因为纤维基布提供了ptfe纤维之间的大量间隙,通过真空热压胶粘剂固化,可将一定比例的空气密封在间隙与固化胶粘剂形成的空穴里面,从而降低覆铜板的介电常数和介电损耗,因此一定目数的纤维基布更有利于降低覆铜板的介电常数和介电损耗。

23.更加优选地,所述纤维基布目数为200目。

24.更加优选地,所述纤维基布可以为1层也可为2层及以上的叠加,对此不作限定。所述纤维基布也可根据编织方式的不同制成不同厚度的纤维基布,对此不作限定。

25.优选地,所述胶粘剂为热塑性胶粘剂或热固型胶粘剂。更加优选地,所述胶粘剂为环氧树脂、酚醛树脂、ppo树脂、聚丙烯酸酯中的至少一种。

26.更加优选地,所述金属材料包括金属薄膜、金属片,对金属材料的形状、尺寸并不作限定,可以根据实际应用需要进行选择。更加优选地,所述金属材料为厚度18μm的铜箔。

27.更加优选地,所述金属材料可以设置在所述纤维基布的一个表面,也可以设置在所述纤维基布的两个相对的表面上,对此不作限定。

28.本发明第二方面提供了上述第一方面所述覆铜板的制备方法,所述制备方法为:在纤维基布的上表面或/和下表面涂覆胶粘剂,并将纤维基布涂覆有胶粘剂的一面与金属材料贴合,然后进行真空热压,即得所述覆铜板。

29.优选地,所述热压的温度为140-200℃,压力为1-30mpa,时间为30min-180min。更加优选地,所述热压的压力为5-20mpa,时间为30min-120min。

30.本发明第三方面提供了上述第一方面所述覆铜板在电子产品中的应用。

31.本发明第四方面提供了一种电子元器件,包括如上述第一方面所述覆铜板。

32.在本发明中,所述电子元器件包括电阻、电容器、连接器、电声器件、电子显示器件、光电器件、传感器、印刷电路板、电路板、电路、压电等。具体的,所述电子元器件可以但不限于为印刷电路板、电路板、传感器、电子电路等。具体的可以但不限于,所述覆铜板用于印刷电路板中。所述覆铜板中的每一层均具有低电导率和低损耗率,可以提高电子元器件隔绝水氧性能等;或当所述覆铜板中的混编纤维的材质包括导电填料时,所述电子元器件的导电性能提高;或当覆铜板中的混编纤维的材质包括导热填料时,所述电子元器件的导热性能提高。

33.与现有技术相比,本发明的有益效果如下:

34.(1)本发明首先提供了一种ptfe热拉伸纤维,并将其编织成纤维基布,浸胶后与铜箔热压制备ptfe低热膨胀系数覆铜板。本发明经热拉伸处理后的ptfe纤维仍处在拉伸的应力范围内,当以其制成覆铜板后再次被加热时,由于记忆效应的存在,ptfe纤维出现收缩,进而导致纤维本身负热膨胀系数的出现。同时,因为覆铜板中金属材料通过胶粘剂与纤维基布(含ptfe纤维)连接,而金属材料和胶粘剂的热膨胀系数仍在,因此,在多种因素的综合之下,使得覆铜板介质层热膨胀系数下降到与铜箔本身热膨胀系数相当的水平成为可能。在其中一项实施例中,本发明制备的ptfe低热膨胀系数覆铜板的x/y/z轴的热膨胀系数为18/18/131,介电常数为1.9,介电损耗正切值为0.0009,兼具优良的电气性能和低热膨胀系数。

35.(2)本发明还提供了一种以ptfe纤维与功能性混编纤维混编而成的纤维基布为绝缘基膜制备的覆铜板,具体将ptfe热拉伸纤维与聚酰亚胺纤维、液晶聚合物纤维、玻璃纤维等功能性纤维混编,以期得到具有多种复合性能的纤维基布。同时,只需略微调整编织方式、混编比例及纤维基布厚度,即可应对多种产品需求。而且热拉伸、编织等技术工艺较成熟,较易实现覆铜板的规模化生产。

具体实施方式

36.为使本发明的目的、技术方案及优点更加清楚明白,以下通过实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将结合实施例来详细说明本技术。

38.需要说明的是,本发明测定的是覆铜板在-55~288℃范围内x、y、z轴的线性热膨胀系数。

39.需要说明的是,本发明实施例中使用的ptfe原长丝为发明人通过将含pva的ptfe乳液进行乳液纺丝,成纤后烧结去除pva制备而成。

40.实施例1:ptfe低热膨胀系数覆铜板制备方法中拉伸温度的探讨

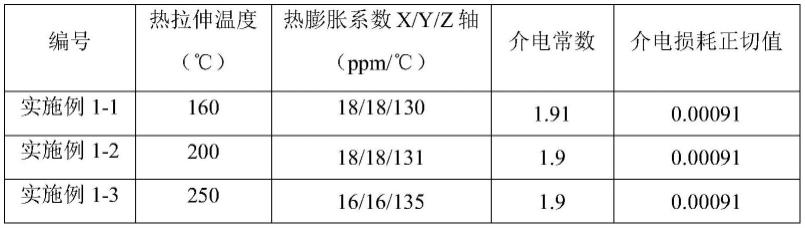

41.为了探讨拉伸温度对制得的ptfe低热膨胀系数覆铜板的热膨胀系数、介电常数和介电损耗的影响,发明人分别做了以下实验,即实施例1-1至1-4,其对应的拉伸温度分别为:160℃、200℃、250℃、300℃,测定结果如表1所示。

42.实施例1-1

43.本实施例提供一种ptfe低热膨胀系数覆铜板,包括如下步骤:

44.(1)采用热牵引机对ptfe原长丝进行热拉伸处理后冷却定型,得到ptfe热拉伸纤维;其中,设置热牵引机加热辊温度为160℃,并设置相邻两道加热辊转速差以使纤维拉伸至原长的1倍。

45.(2)将粗细相同的ptfe热拉伸纤维进行经纬线编织,得到200目的ptfe纤维基布。

46.(3)将ptfe纤维基布上表面和下表面涂覆胶粘剂环氧树脂,然后分别覆上18μm铜箔进行真空压合,即得ptfe低热膨胀系数覆铜板。其中,压合条件为140℃、5mpa热压处理30min。

47.实施例1-2

48.一种ptfe低热膨胀系数覆铜板内容与实施例1-1的内容基本相同,其不同之处在于:所述步骤(1)中设置热牵引机加热辊温度为200℃。

49.实施例1-3

50.一种ptfe低热膨胀系数覆铜板内容与实施例1-1的内容基本相同,其不同之处在于:所述步骤(1)中设置热牵引机加热辊温度为250℃。

51.实施例1-4

52.一种ptfe低热膨胀系数覆铜板内容与实施例1-1的内容基本相同,其不同之处在于:所述步骤(1)中设置热牵引机加热辊温度为300℃。

53.表1实施例1制备的覆铜板样品性能参数

[0054][0055]

由表1可知,随着热拉伸温度的升高,制备的覆铜板的介电常数和介电损耗正切值均较稳定,但x/y/z轴的热膨胀系数呈现z方向增大x/y方向降低的趋势。这是因为,在更高的拉伸温度下ptfe纤维变形恢复更小即变形量更大,在加热时需要先补偿这部分变形再膨胀,所以x/y方向的热膨胀系数出现了降低。而且温度越高纤维更容易被拉伸,但由于ptfe自身熔点在320℃左右,ptfe在该温度下的力学性能会突然消失,且当温度升至300℃左右

时,ptfe纤维较难拉伸成长丝,一拉就断。此外,在温度达到250℃时纤维强度降低,也易发生断裂。因此,优选热拉伸温度为200℃。

[0056]

实施例2:ptfe低热膨胀系数覆铜板制备方法中拉伸倍率的探讨

[0057]

为了探讨拉伸倍率对制得的ptfe低热膨胀系数覆铜板的热膨胀系数、介电常数和介电损耗的影响,发明人分别做了以下实验,即实施例1-2、实施例2-1至2-3和对比例2-1,其对应的拉伸倍率分别为:1倍、0.5倍、1.5倍、2倍、0倍,测定结果如表2所示。

[0058]

实施例2-1

[0059]

本实施例提供一种ptfe低热膨胀系数覆铜板,包括如下步骤:

[0060]

(1)采用热牵引机对ptfe原长丝进行热拉伸处理后冷却定型,得到ptfe热拉伸纤维;其中,设置热牵引机加热辊温度为200℃,并设置相邻两道加热辊转速差,使ptfe原长丝拉伸至原长的0.5倍。

[0061]

(2)将粗细相同的ptfe热拉伸纤维进行经纬线编织,得到200目的ptfe纤维基布。

[0062]

(3)将ptfe纤维基布上表面和下表面涂覆胶粘剂环氧树脂,然后分别覆上铜箔进行真空压合,即得ptfe低热膨胀系数覆铜板。其中,压合条件为140℃、5mpa热压处理30min。

[0063]

实施例2-2

[0064]

一种ptfe低热膨胀系数覆铜板内容与实施例2-1的内容基本相同,其不同之处在于:所述步骤(1)中将ptfe原长丝拉伸至原长的1.5倍。

[0065]

实施例2-3

[0066]

一种ptfe低热膨胀系数覆铜板内容与实施例2-1的内容基本相同,其不同之处在于:所述步骤(1)中将ptfe原长丝拉伸至原长的2倍。

[0067]

对比例2-1

[0068]

一种ptfe覆铜板内容与实施例2-1的内容基本相同,其不同之处在于:所述步骤(1)中相邻两道加热辊不设置转速差,ptfe原长丝仍为原长。

[0069]

表2实施例2和对比例2制备的覆铜板样品性能参数

[0070]

编号拉伸倍率热膨胀系数x/y/z轴(ppm/℃)介电常数介电损耗正切值实施例2-10.5倍20/20/1251.90.0009实施例1-21倍18/18/1311.90.0009实施例2-21.5倍17/17/1361.90.0009实施例2-32倍15/15/1481.90.0009对比例2-10倍20/21/1201.90.0009

[0071]

由表2可知,热拉伸后ptfe纤维制备的覆铜板在xy方向均出现不同程度的收缩,且随着纤维拉伸倍数的增大,纤维长度被拉伸的越长,制备的覆铜板介电常数和介电损耗正切值均较稳定,但x/y/z轴的热膨胀系数呈现xy方向降低z方向升高的趋势。这是因为,拉伸倍率的提高会增大纤维的变形,受热时先补偿该部分变形再发生膨胀。此外,拉伸倍率大于2倍时,纤维易发生断裂,因此,从纤维拉伸程度以及后续的混编探讨来看,优选纤维拉伸倍率为2倍。

[0072]

实施例3:ptfe低热膨胀系数覆铜板制备方法中纤维基布目数的探讨

[0073]

为了探讨纤维基布目数对制得的ptfe低热膨胀系数覆铜板的热膨胀系数、介电常数和介电损耗的影响,发明人分别做了以下实验,即实施例3-1至3-5,其对应的纤维基布目

数分别为:50目、100目、200目、400目、600目,测定结果如表3所示。

[0074]

实施例3-1

[0075]

本实施例提供一种ptfe低热膨胀系数覆铜板,包括如下步骤:

[0076]

(1)采用热牵引机对ptfe原长丝进行热拉伸处理后冷却定型,得到ptfe热拉伸纤维;其中,设置热牵引机加热辊温度为200℃,并设置相邻两道加热辊转速差,使ptfe原长丝拉伸至原长的2倍。

[0077]

(2)将粗细相同的ptfe热拉伸纤维进行经纬线编织,得到50目的ptfe纤维基布。

[0078]

(3)将ptfe纤维基布上表面和下表面涂覆胶粘剂环氧树脂,然后分别覆上铜箔进行真空压合,即得ptfe低热膨胀系数覆铜板。其中,压合条件为140℃、5mpa热压处理30min。

[0079]

实施例3-2

[0080]

一种ptfe低热膨胀系数覆铜板内容与实施例3-1的内容基本相同,其不同之处在于:所述步骤(2)中得到100目的ptfe纤维基布。

[0081]

实施例3-3

[0082]

一种ptfe低热膨胀系数覆铜板内容与实施例3-1的内容基本相同,其不同之处在于:所述步骤(2)中得到200目的ptfe纤维基布。

[0083]

实施例3-4

[0084]

一种ptfe低热膨胀系数覆铜板内容与实施例3-1的内容基本相同,其不同之处在于:所述步骤(2)中得到400目的ptfe纤维基布。

[0085]

实施例3-5

[0086]

一种ptfe低热膨胀系数覆铜板内容与实施例3-1的内容基本相同,其不同之处在于:所述步骤(2)中得到600目的ptfe纤维基布。

[0087]

表3实施例3制备的覆铜板样品性能参数

[0088][0089]

由表3可知,随着纤维基布目数的增大,纤维基布网孔更加细密,制备的覆铜板x/y/z轴的热膨胀系数均较稳定,这是因为不同目数的基布所使用的纤维都是一样的,所以热尺寸稳定性趋同。同时覆铜板的介电常数和介电损耗正切值均呈先降后增的趋势,这是因为目数降低虽然会使空穴增多从而降低介电常数及损耗,但过大的空穴会使胶粘剂进入空穴,进而导致介电常数和介电损耗增加。因此,从综合性能来看,优选纤维基布目数为200目。

[0090]

实施例4:ptfe低热膨胀系数覆铜板制备方法中混编纤维种类和混编比例的探讨

[0091]

为了探讨混编纤维种类和混编比例对制得的ptfe低热膨胀系数覆铜板的热膨胀

系数、介电常数和介电损耗的影响,发明人分别做了以下实验,即实施例4-1至4-9,其对应的混编纤维种类和混编比例如表4所示,测定结果如表4所示。

[0092]

实施例4-1

[0093]

本实施例提供一种ptfe低热膨胀系数覆铜板,包括如下步骤:

[0094]

(1)采用热牵引机对ptfe原长丝进行热拉伸处理后冷却定型,得到ptfe热拉伸纤维;其中,设置热牵引机加热辊温度为200℃,并设置相邻两道加热辊转速差,使ptfe原长丝拉伸至原长的2倍。

[0095]

(2)将ptfe热拉伸纤维与pi纤维原丝(混编纤维)进行经纬线交错编织,得到200目的ptfe纤维基布,所得纤维基布中经线和纬线均包括ptfe热拉伸纤维与pi纤维原丝,其中聚四氟乙烯纤维与pi纤维原丝按1(束)∶1(束)的混编比例交替排列。其中,pi纤维原丝未经热拉伸处理,且与ptfe热拉伸纤维的粗细相同。

[0096]

(3)将ptfe纤维基布上表面和下表面涂覆胶粘剂环氧树脂,然后分别覆上铜箔进行真空压合,即得ptfe低热膨胀系数覆铜板。其中,压合条件为140℃、5mpa热压处理30min。

[0097]

实施例4-2

[0098]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中ptfe热拉伸纤维与pi纤维原丝的混编比例为1∶2。

[0099]

实施例4-3

[0100]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中ptfe热拉伸纤维与pi纤维原丝的混编比例为1∶5。

[0101]

实施例4-4

[0102]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中将ptfe热拉伸纤维与lcp纤维原丝进行经纬线交错编织;ptfe热拉伸纤维与lcp纤维原丝的混编比例为1∶1。其中,lcp纤维原丝未经热拉伸处理,且与ptfe热拉伸纤维的粗细相同。

[0103]

实施例4-5

[0104]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中将ptfe热拉伸纤维与lcp纤维原丝进行经纬线交错编织;ptfe热拉伸纤维与lcp纤维原丝的混编比例为1∶2。其中,lcp纤维原丝未经热拉伸处理,且与ptfe热拉伸纤维的粗细相同。

[0105]

实施例4-6

[0106]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中将ptfe热拉伸纤维与lcp纤维原丝进行经纬线交错编织;ptfe热拉伸纤维与lcp纤维原丝的混编比例为1∶5。其中,lcp纤维原丝未经热拉伸处理,且与ptfe热拉伸纤维的粗细相同。

[0107]

实施例4-7

[0108]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中将ptfe热拉伸纤维与玻璃纤维原丝进行经纬线交错编织;ptfe热拉伸纤维与玻璃纤维原丝的混编比例为1∶1。其中,玻璃纤维原丝未经热拉伸处理,且与ptfe热拉伸纤维的粗细相同。

[0109]

实施例4-8

[0110]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中将ptfe热拉伸纤维与玻璃纤维原丝进行经纬线交错编织;ptfe热拉伸纤维与玻璃纤维原丝的混编比例为1∶2。其中,玻璃纤维原丝未经热拉伸处理,且与ptfe热拉伸纤维的粗细相同。

[0111]

实施例4-9

[0112]

一种ptfe低热膨胀系数覆铜板内容与实施例4-1的内容基本相同,其不同之处在于:所述步骤(2)中将ptfe热拉伸纤维与玻璃纤维原丝进行经纬线交错编织;ptfe热拉伸纤维与玻璃纤维原丝的混编比例为1∶5。其中,玻璃纤维原丝未经热拉伸处理,且与ptfe热拉伸纤维的粗细相同。

[0113]

表4实施例4制备的覆铜板样品性能参数

[0114][0115]

由表4可知,针对同种混编纤维,分别对比实施例4-1至4-3,实施例4-4至4-6和实施例4-7至4-9,可以看出,随着混编纤维比例的增大,覆铜板x/y/z轴的热膨胀系数呈现逐步降低的趋势,介电常数和介电损耗正切值均呈增大趋势。这是因为,pi、lcp及玻纤的介电性能比ptfe差,热尺寸稳定性比经过热拉伸处理的ptfe好。因此,可以根据热膨胀系数需要调整ptfe纤维与混编纤维比例。

[0116]

针对相同混编比例的不同混编纤维,如对比实施例4-2、4-5和4-8,可以看出,以pi纤维混编制备覆铜板的x/y/z轴的热膨胀系数为18/18/112,介电常数为2.3,介电损耗正切值为0.002;以lcp纤维混编制备覆铜板的x/y/z轴的热膨胀系数为16/16/104,介电常数为2.2,介电损耗正切值为0.0018;以玻璃纤维混编制备覆铜板的x/y/z轴的热膨胀系数为13/13/94,介电常数为2.7,介电损耗正切值为0.008。这是因为,加入的材料介电性能及热尺寸稳定性都不同。因此,从降低覆铜板x/y/z轴的热膨胀系数方面看,优选玻璃纤维为混编纤维;从降低覆铜板介电常数和介电损耗正切值方面看,优选lcp纤维为混编纤维。

[0117]

性能测试:

[0118]

将本发明实施例1-2制备的ptfe低热膨胀系数覆铜板分别与2款主要成分为玻纤和ptfe的市售ptfe覆铜板和1款主要成分不含ptfe的玻纤覆铜板的热膨胀系数、介电常数

和介电损耗进行性能对比,结果如表5所示。其中,对比例1为罗杰斯公司货号ro5880的覆铜板;对比例2为泰康利公司货号tyl-5的覆铜板;对比例3为生益科技公司货号s1141的覆铜板。

[0119]

表5实施例制备的覆铜板样品与市售ptfe覆铜板性能参数

[0120]

编号热膨胀系数x/y/z轴(ppm/℃)介电常数介电损耗正切值实施例1-218/18/1311.90.0009对比例131/48/2372.20.0009对比例220/20/2802.20.02对比例345/42/3504.60.015

[0121]

由表5可知,将实施例1-2与对比例1对比可以看出,在介电损耗相同的前提下,本发明制备的ptfe低膨胀覆铜板介电常数和x/y/z方向的热膨胀系数均低于对比例1,其中x/y/z方向的热膨胀系数的下降尤为明显。将实施例1-2与对比例2对比可以看出,在本发明制备的ptfe低膨胀覆铜板x/y方向的热膨胀系数略低于对比例2的前提下,本发明ptfe低膨胀覆铜板在z方向的热膨胀系数显著低于对比例2,且介电常数和介电损耗均有明显下降。将本发明实施例1-2与对比例3对比可以看出,本发明制备的ptfe低膨胀覆铜板的x/y/z方向热膨胀系数、以及介电性能均优于不含ptfe的对比例3覆铜板。因此,本技术实施例1-2制备的覆铜板样品不仅具有x/y/z方向的低膨胀系数,优越的低介电常数和介电损耗正切值,且在x/y方向的热膨胀系数下降到与铜箔本身热膨胀系数相当的水平,可有效提高与铜箔的抗剥离程度,更适于工业应用,特别是5g高频通讯领域。

[0122]

综上所述,本发明有效克服了现有技术中的不足,且具高度产业利用价值。上述实施例的作用在于说明本发明的实质性内容,但并不以此限定本发明的保护范围。本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1