一种柔性电路板及柔性电路板制备方法与流程

1.本发明涉及柔性电路板技术领域,具体说是一种柔性电路板及柔性电路板制备方法。

背景技术:

2.柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板,通过在可弯曲的轻薄塑料片上,嵌入电路设计,使在窄小和有限空间中堆嵌大量精密元件,从而形成可弯曲的挠性电路。具有配线密度高、重量轻、厚度薄、弯折性好的特点;柔性电路板的制备大多都要经过开料

→

钻孔

→

贴干膜

→

对位

→

曝光

→

显影

→

蚀刻

→

脱膜

→

表面处理

→

贴覆盖膜

→

压制

→

固化

→

表面处理

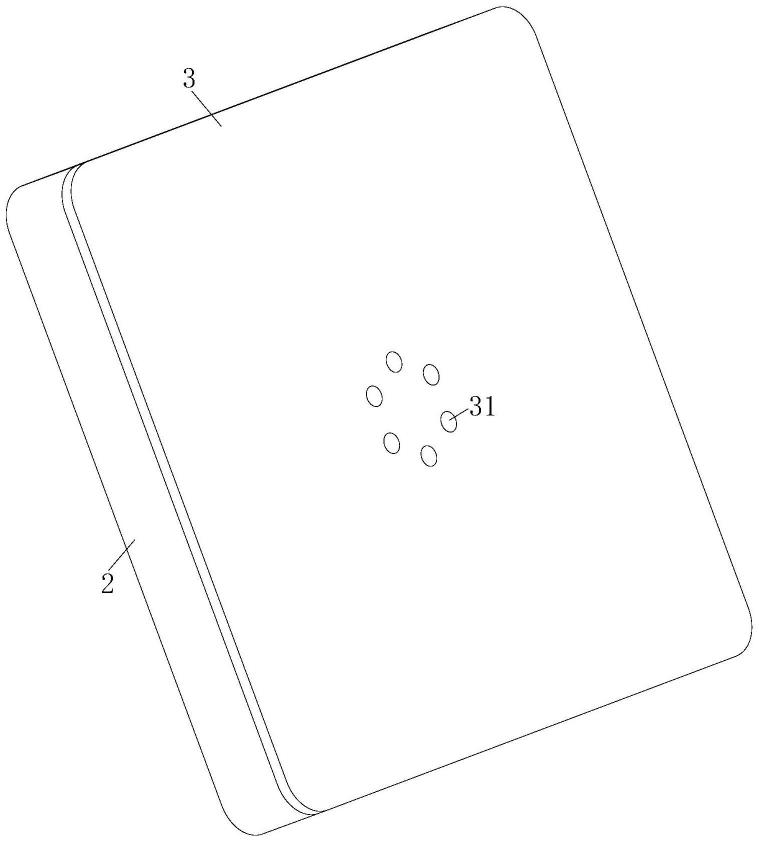

→

沉镍金

→

印字符

→

剪切

→

电测

→

冲切

→

终检

→

包装,最后完成柔性电路板的制备;

3.现有的对柔性电路板的包装都是通过自封袋统一放置,但自封袋内会残留一些空气,并且密封效果有限,从而在长时间放置的过程中会造成柔性电路板的铜面与空气中的氧元素发生化学反应,氧化后的铜面焊接力度不够,颜色变黑,影响下下一道工序的进行,成品氧化则会影响使用;现有技术则采用沉金的方法来解决氧化的问题,但沉金方法成本较高,极高的增加了柔性电路板的制作成本。

4.鉴于此,为了克服上述技术问题,本发明提出了一种柔性电路板及柔性电路板制备方法,解决了上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种柔性电路板及柔性电路板制备方法,本发明通过盒体和盒盖对电路板本体进行保护和隔绝空气,从而使得空气不会与电路板本体发生氧化反应,进而保证后序电路板本体的使用效果,相比较现有技术中的沉金工艺避免氧化而言,本技术还具有制备成本低和工艺简单的特点。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种柔性电路板,包括:电路板本体、盒体和盒盖;

7.所述盒体为扁盒状,且一端面为凹槽;

8.所述盒盖为扁盖状,且一端面设置有台阶;所述盒盖密封盖合在所述凹槽槽口;

9.所述电路板本体被所述盒盖盖合在所述凹槽内;

10.所述盒体的底部贯穿设置有圆槽;所述圆槽内转动密封连接着圆盘;所述圆盘的中心贯穿设置有单向出气阀;

11.所述圆盘的内部设置有一号l形槽;所述一号l形槽的一端与所述圆盘远离所述盒盖的端面连通,另一端与所述圆盘的侧壁连通;

12.所述盒体的底部设置有二号l形槽;所述二号l形槽的一端与所述圆槽的槽壁连通,另一端与所述凹槽槽底连通。

13.优选的,所述圆槽的槽壁设置有弧形槽;所述弧形槽内滑动连接着滑块;所述滑块

与所述圆盘固连;所述滑块在所述圆盘转动作用下沿着所述弧形槽内部滑动;所述一号l形槽在所述滑块滑动至所述弧形槽一端的情况下与所述二号l形槽相对应;所述圆盘远离所述盒盖的一端面设置有扣槽。

14.优选的,所述凹槽的底部设置有网格槽;所述二号l形槽的另一端与所述网格槽的槽底连通;所述单向出气阀与所述网格槽的槽底连通。

15.优选的,所述盒盖靠近所述圆盘的一面固连着弹性膜;所述盒盖贯穿设置有通气孔;所述通气孔与所述弹性膜的内侧连通。

16.优选的,所述弹性膜与所述盒盖之间设有弹力绳;所述弹力绳的一端与所述弹性膜的内壁连接,另一端与所述盒盖连接;所述弹力绳的直径远离所述盒盖中心增大。

17.优选的,所述凹槽的槽底均匀设置有螺纹孔;所述螺纹孔内螺纹连接着定位棒;所述定位棒远离所述螺纹孔的一端设置有倒角。

18.优选的,所述凹槽的槽壁设置有转动槽;所述转动槽为弧形;所述转动槽的两端均与所述凹槽槽壁连通;所述转动槽内通过扭簧转动连接着转动块;所述转动块靠近所述凹槽槽底的一端延伸至所述转动槽外部;所述盒盖与所述凹槽槽壁接触的部分设置有卡槽;所述转动块的一端被挤压后会带动所述转动块另一端卡入所述卡槽内。

19.一种柔性电路板的制备方法,该制备方法上述的柔性电路板,该方法的步骤如下:

20.s1:经过开料

→

钻孔

→

贴干膜

→

对位

→

曝光

→

显影

→

蚀刻

→

脱膜

→

表面处理

→

贴覆盖膜

→

压制

→

固化

→

表面处理

→

沉镍金

→

印字符

→

剪切

→

电测

→

冲切

→

终检后,将电路板本体堆叠放入盒体的凹槽内;

21.s2:将穿过定位棒的电路板本体保留至凹槽内,将没有穿过定位棒的电路板本体进行返工处理,随后再将盒盖盖合在凹槽的槽口,并随着抽气泵对单向出气阀抽气过程中,弹性膜由中心开始膨胀并贴合电路板本体,直至凹槽内的电路板本体被弹性膜挤压后平整展开,弹性膜会将整个凹槽电路板本体留下的间隙填充;

22.s3:在s2中的凹槽内部气体被抽走后,停止抽气泵的工作,并接触抽气泵与单向出气阀的连接,转动槽内的转动块在弹性膜的挤压下转动,转动块另一端在被挤压后卡入相对应的卡槽内,实现将盒盖与盒体锁定,即完成了对柔性电路板制备的过程。

23.本发明的有益效果如下:

24.1.本发明通过盒体和盒盖对电路板本体进行保护和隔绝空气,从而使得空气不会与电路板本体发生氧化反应,进而保证后序电路板本体的使用效果,相比较现有技术中的沉金工艺避免氧化而言,本技术还具有制备成本低和工艺简单的特点。

25.2.本发明通过弧形槽对滑块和圆盘的转动进行限位,从而使得一号l形槽与二号l形槽相对应,进而方便了工作人员的使用。

26.3.本发明在大气压的作用下,弹性膜会发生形变,最后在凹槽内部负压作用下填充在整个凹槽电路板本体留下的间隙,使得凹槽内的电路板在弹性膜的束缚力作用下无法移动,实现了对凹槽内电路板本体固定的目的,同时还能够针对不同形状,不同厚度的电路板本体进行包装束缚,大大提高了盒体对电路板本体容纳的适用性。

附图说明

27.下面结合附图和实施方式对本发明进一步说明。

28.图1是本发明其中一个角度下的立体图;

29.图2是本发明另一个角度下的立体图;

30.图3是本发明中的电路板本体包装位置图;

31.图4是图3中a处放大图;

32.图5是本发明的剖视图;

33.图6是图5中b处放大图;

34.图7是图5中c处放大图;

35.图8是图5中d-d处放大图;

36.图9是本发明的方法流程图;

37.图中:电路板本体1、盒体2、凹槽21、圆槽22、二号l形槽23、弧形槽24、滑块25、网格槽26、螺纹孔27、转动槽28、盒盖3、通气孔31、卡槽32、圆盘4、单向出气阀41、一号l形槽42、弹性膜5、弹力绳51、定位棒6、倒角61、扭簧7、转动块8。

具体实施方式

38.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

39.如图1至图9所示,本发明所述的一种柔性电路板,包括:电路板本体1、盒体2和盒盖3;

40.所述盒体2为扁盒状,且一端面为凹槽21;

41.所述盒盖3为扁盖状,且一端面设置有台阶;所述盒盖3密封盖合在所述凹槽21槽口;

42.所述电路板本体1被所述盒盖3盖合在所述凹槽21内;

43.所述盒体2的底部贯穿设置有圆槽22;所述圆槽22内转动密封连接着圆盘4;所述圆盘4的中心贯穿设置有单向出气阀41;

44.所述圆盘4的内部设置有一号l形槽42;所述一号l形槽42的一端与所述圆盘4远离所述盒盖3的端面连通,另一端与所述圆盘4的侧壁连通;

45.所述盒体2的底部设置有二号l形槽23;所述二号l形槽23的一端与所述圆槽22的槽壁连通,另一端与所述凹槽21槽底连通;

46.工作时,现有的对柔性电路板的包装都是通过自封袋统一放置,但自封袋内会残留一些空气,并且密封效果有限,从而在长时间放置的过程中会造成柔性电路板的铜面与空气中的氧元素发生化学反应,氧化后的铜面焊接力度不够,颜色变黑,影响下下一道工序的进行,成品氧化则会影响使用;现有技术则采用沉金的方法来解决氧化的问题,但沉金方法成本较高,极高的增加了柔性电路板的制作成本;

47.因此本发明工作人员在经过开料

→

钻孔

→

贴干膜

→

对位

→

曝光

→

显影

→

蚀刻

→

脱膜

→

表面处理

→

贴覆盖膜

→

压制

→

固化

→

表面处理

→

沉镍金

→

印字符

→

剪切

→

电测

→

冲切

→

终检后,将电路板本体1堆叠放入盒体2的凹槽21内,随后将盒盖3盖合在凹槽21的槽口,由于盒盖3的一端面设置有台阶,故盒盖3在盖合在凹槽21后,不会产生错位的情况出现,随后配合抽真空的设备,例如抽气泵,将抽气泵的吸气端连接在所述单向出气阀41,从而通过抽气泵进行抽气,使得盒体2内部的气体被负压沿着单向出气阀41抽走,待盒体2内

的空气降低至一定值后,停止抽气,解除抽气泵的吸气端与单向出气阀41的连接,随后在单向出气阀41的作用,外界气体无法沿着单向出气阀41进入至凹槽21内部,从而保证凹槽21内的真空状态,而在真空状态下(本技术的真空状态指的是空气尽量被抽走的状态),使得空气与电路板本体1隔绝,从而不会造成电路板本体1表面铜面氧化的情况出现,相比较现有技术中的沉金工序而言,本技术的盒体2和盒盖3可以回收利用,成本相对较低,且工艺相对简单,在需要将盒体2内的电路板本体1从盒体2内取出时,只需转动圆盘4,通过圆盘4带动一号l形槽42与二号l形槽23连通,从而使得外界气体能够沿着一号l形槽42和二号l形槽23进入至凹槽21内部,实现对凹槽21内部进行泄压的目的,待凹槽21内外压力平衡后,工作人员便能够轻易将盒盖3从凹槽21槽口撬开,再将凹槽21内的电路板本体1取出,并对盒体2和盒盖3进行回收利用;

48.本发明通过盒体2和盒盖3对电路板本体1进行保护和隔绝空气,从而使得空气不会与电路板本体1发生氧化反应,进而保证后序电路板本体1的使用效果,相比较现有技术中的沉金工艺避免氧化而言,本技术还具有制备成本低和工艺简单的特点。

49.作为本发明的一种实施方式,所述圆槽22的槽壁设置有弧形槽24;所述弧形槽24内滑动连接着滑块25;所述滑块25与所述圆盘4固连;所述滑块25在所述圆盘4转动作用下沿着所述弧形槽24内部滑动;所述一号l形槽42在所述滑块25滑动至所述弧形槽24一端的情况下与所述二号l形槽23相对应;所述圆盘4远离所述盒盖3的一端面设置有扣槽;

50.工作时,初始状态下,滑块25位于弧形槽24另一端;工作人员需要转动圆盘4的情况下,将两个手指头扣入扣槽内,通过扣槽增大圆盘4与工作人员手之间的摩擦力,从而使得工作人员带动圆盘4转动得更加稳定,待圆盘4被工作人员带动后,圆盘4上的滑块25在圆盘4转动作用下沿着弧形槽24的另一端移动至一端,从而使得一号l形槽42与二号l形槽23相对应,使得外界气体顺利沿着一号l形槽42与二号l形槽23进入至凹槽21内,本实施例通过弧形槽24对滑块25和圆盘4的转动进行限位,从而使得一号l形槽42与二号l形槽23相对应,进而方便了工作人员的使用。

51.作为本发明的一种实施方式,所述凹槽21的底部设置有网格槽26;所述二号l形槽23的另一端与所述网格槽26的槽底连通;所述单向出气阀41与所述网格槽26的槽底连通;

52.工作时,由于电路板本体1与凹槽21的槽底截面不是完全相同的,故电路板本体1不会将凹槽21的槽底完全覆盖,故部分网格槽26起到了将二号l形槽23、单向出气阀41与凹槽21内部气体连通的目的,故在抽气泵与单向出气阀41连通后,凹槽21内的气体会沿着网格槽26进入至单向出气阀41,保证凹槽21内的气体能够顺利的抽出,而在一号l形槽42与二号l形槽23连通后,外界气体会沿着一号l形槽42与二号l形槽23进入至网格槽26内,通过网格槽26,将外界气体快速填充至凹槽21内,实现快速泄压的目的,进而提高打开盒盖3的效率。

53.作为本发明的一种实施方式,所述盒盖3靠近所述圆盘4的一面固连着弹性膜5;所述盒盖3贯穿设置有通气孔31;所述通气孔31与所述弹性膜5的内侧连通;

54.工作时,在抽气泵将凹槽21内的气体沿着网格槽26、单向出气阀41排出过程中,凹槽21内部的气压会降低,而弹性膜5的内侧与外界连通,故在大气压的作用下,弹性膜5会发生形变,最后在凹槽21内部负压作用下填充在整个凹槽21电路板本体1留下的间隙,使得凹槽21内的电路板在弹性膜5的束缚力作用下无法移动,实现了对凹槽21内电路板本体1固定

的目的,同时还能够针对不同形状,不同厚度的电路板本体1进行包装束缚,大大提高了盒体2对电路板本体1容纳的适用性,而在一号l形槽42与二号l形槽23连通后,外界气体通过网格槽26快速对凹槽21内部的空间进行填充,加快了弹性膜5的复位进程。

55.作为本发明的一种实施方式,所述弹性膜5与所述盒盖3之间设有弹力绳51;所述弹力绳51的一端与所述弹性膜5的内壁连接,另一端与所述盒盖3连接;所述弹力绳51的直径远离所述盒盖3中心增大;

56.工作时,凹槽21内的气体沿着单向出气阀41被抽出过程中,弹性膜5会在负压下膨胀,但由于弹性膜5靠近盒盖3中心的弹力绳51弹力相比较其他的弹力绳51弹力较小,故弹性膜5会先从盒盖3中心进行膨胀,待弹性膜5靠近盒盖3中心膨胀后,使得弹性膜5中心与电路板本体1的中心接触,并随着凹槽21内的气体被持续被抽出,弹性膜5由中心到边缘开始进行膨胀,在此过程中,弯曲的电路板本体1被挤压后由中心到边缘摊开,相比较弹性膜5不规律性膨胀而言,不会造成将弯曲未展开的电路板本体1挤压形成褶皱的情况出现,大大提高了柔性电路板完成包装后的产品完整性,同时在弹性膜5由中心到边缘膨胀过程中,还能够将相邻电路板本体1之间的空气按照一定的规律被挤走,减小了相邻电路板之间的空气残留;而在气体沿着一号l形槽42与二号l形槽23进入至凹槽21内后,弹力绳51还起到了辅助将弹性膜5收紧的目的,大大提高弹性膜5收缩的效率。

57.作为本发明的一种实施方式,所述凹槽21的槽底均匀设置有螺纹孔27;所述螺纹孔27内螺纹连接着定位棒6;所述定位棒6远离所述螺纹孔27的一端设置有倒角61;

58.工作时,在将其中一片合格的电路板本体1放入至凹槽21内后,先将电路板本体1放置在凹槽21的中心,并找出该位置下的电路板本体1上的孔所暴露出的螺纹孔27位置,并在找出该位置后,再将定位棒6螺纹连接在露出的螺纹孔27内,实现将电路板本体1进行定位,同时在每次电路板本体1放置在凹槽21内的过程中,通过定位板能够对刚放入凹槽21的电路板本体1进行检验,而定位棒6上的倒角61则是为了电路板上的孔能够顺利插入定位棒6内;本实施例中的螺纹孔27是均匀设置在凹槽21槽底的,故定位棒6能够在不同的凹槽21槽底的位置进行连接,从而适用于不同类别的电路板本体1,适用范围广。

59.作为本发明的一种实施方式,所述凹槽21的槽壁设置有转动槽28;所述转动槽28为弧形;所述转动槽28的两端均与所述凹槽21槽壁连通;所述转动槽28内通过扭簧7转动连接着转动块8;所述转动块8靠近所述凹槽21槽底的一端延伸至所述转动槽28外部;所述盒盖3与所述凹槽21槽壁接触的部分设置有卡槽32;所述转动块8的一端被挤压后会带动所述转动块8另一端卡入所述卡槽32内;

60.工作时,在弹性膜5在负压膨胀过程中,弹性膜5会填充至整个凹槽21电路板本体1留下的间隙,而在盒盖3盖合在盒体2上后,盒盖3上的卡槽32与转动槽28的其中一端对应,并随着弹性膜5膨胀过程中,弹性膜5会挤压转动块8的一端,从而使得转动块8的一端被挤压后克服扭簧7在转动槽28内转动,从而使得转动块8另一端在被挤压转动后插入卡槽32内,实现将盒盖3与盒体2锁定的目的,进而增大了盒盖3与盒体2之间的连接力度,避免盒盖3与盒体2松动造成泄压情况出现,而在气体沿着一号l形槽42和二号l形槽23进入至凹槽21内后,弹性膜5收缩,转动块8一端在没有被弹性膜5挤压后,转动块8在扭簧7作用下恢复原位,即转动块8另一端从卡槽32移出,解除盒盖3与盒体2之间的锁定。

61.一种柔性电路板的制备方法,该制备方法适用于上述的柔性电路板,该方法的步

骤如下:

62.s1:经过开料

→

钻孔

→

贴干膜

→

对位

→

曝光

→

显影

→

蚀刻

→

脱膜

→

表面处理

→

贴覆盖膜

→

压制

→

固化

→

表面处理

→

沉镍金

→

印字符

→

剪切

→

电测

→

冲切

→

终检后,将电路板本体1堆叠放入盒体2的凹槽21内;

63.s2:将穿过定位棒6的电路板本体1保留至凹槽21内,将没有穿过定位棒6的电路板本体1进行返工处理,随后再将盒盖3盖合在凹槽21的槽口,并随着抽气泵对单向出气阀41抽气过程中,弹性膜5由中心开始膨胀并贴合电路板本体1,直至凹槽21内的电路板本体1被弹性膜5挤压后平整展开,弹性膜5会将整个凹槽21电路板本体1留下的间隙填充;

64.s3:在s2中的凹槽21内部气体被抽走后,停止抽气泵的工作,并接触抽气泵与单向出气阀41的连接,转动槽28内的转动块8在弹性膜5的挤压下转动,转动块8另一端在被挤压后卡入相对应的卡槽32内,实现将盒盖3与盒体2锁定,即完成了对柔性电路板制备的过程。

65.具体工作流程如下:

66.工作人员在经过开料

→

钻孔

→

贴干膜

→

对位

→

曝光

→

显影

→

蚀刻

→

脱膜

→

表面处理

→

贴覆盖膜

→

压制

→

固化

→

表面处理

→

沉镍金

→

印字符

→

剪切

→

电测

→

冲切

→

终检后,将电路板本体1堆叠放入盒体2的凹槽21内,随后将盒盖3盖合在凹槽21的槽口,由于盒盖3的一端面设置有台阶,故盒盖3在盖合在凹槽21后,不会产生错位的情况出现,随后配合抽真空的设备,例如抽气泵,将抽气泵的吸气端连接在所述单向出气阀41,从而通过抽气泵进行抽气,使得盒体2内部的气体被负压沿着单向出气阀41抽走,待盒体2内的空气降低至一定值后,停止抽气,解除抽气泵的吸气端与单向出气阀41的连接,随后在单向出气阀41的作用,外界气体无法沿着单向出气阀41进入至凹槽21内部,从而保证凹槽21内的真空状态,而在真空状态下(本技术的真空状态指的是空气尽量被抽走的状态),使得空气与电路板本体1隔绝,在需要将盒体2内的电路板本体1从盒体2内取出时,只需转动圆盘4,通过圆盘4带动一号l形槽42与二号l形槽23连通,从而使得外界气体能够沿着一号l形槽42和二号l形槽23进入至凹槽21内部,实现对凹槽21内部进行泄压的目的,待凹槽21内外压力平衡后,工作人员便能够轻易将盒盖3从凹槽21槽口撬开,再将凹槽21内的电路板本体1取出,并对盒体2和盒盖3进行回收利用;

67.其中,初始状态下,滑块25位于弧形槽24另一端;工作人员需要转动圆盘4的情况下,将两个手指头扣入扣槽内,通过扣槽增大圆盘4与工作人员手之间的摩擦力,从而使得工作人员带动圆盘4转动得更加稳定,待圆盘4被工作人员带动后,圆盘4上的滑块25在圆盘4转动作用下沿着弧形槽24的另一端移动至一端,从而使得一号l形槽42与二号l形槽23相对应,使得外界气体顺利沿着一号l形槽42与二号l形槽23进入至凹槽21内;由于电路板本体1与凹槽21的槽底截面不是完全相同的,故电路板本体1不会将凹槽21的槽底完全覆盖,故部分网格槽26起到了将二号l形槽23、单向出气阀41与凹槽21内部气体连通的目的,故在抽气泵与单向出气阀41连通后,凹槽21内的气体会沿着网格槽26进入至单向出气阀41,保证凹槽21内的气体能够顺利的抽出,而在一号l形槽42与二号l形槽23连通后,外界气体会沿着一号l形槽42与二号l形槽23进入至网格槽26内,通过网格槽26,将外界气体快速填充至凹槽21内;在抽气泵将凹槽21内的气体沿着网格槽26、单向出气阀41排出过程中,凹槽21内部的气压会降低,而弹性膜5的内侧与外界连通,故在大气压的作用下,弹性膜5会发生形变,最后在凹槽21内部负压作用下填充在整个凹槽21电路板本体1留下的间隙;凹槽21内的

气体沿着单向出气阀41被抽出过程中,弹性膜5会在负压下膨胀,但由于弹性膜5靠近盒盖3中心的弹力绳51弹力相比较其他的弹力绳51弹力较小,故弹性膜5会先从盒盖3中心进行膨胀,待弹性膜5靠近盒盖3中心膨胀后,使得弹性膜5中心与电路板本体1的中心接触,并随着凹槽21内的气体被持续被抽出,弹性膜5由中心到边缘开始进行膨胀,而在气体沿着一号l形槽42与二号l形槽23进入至凹槽21内后,弹力绳51还起到了辅助将弹性膜5收紧的目的;在将其中一片合格的电路板本体1放入至凹槽21内后,先将电路板本体1放置在凹槽21的中心,并找出该位置下的电路板本体1上的孔所暴露出的螺纹孔27位置,并在找出该位置后,再将定位棒6螺纹连接在露出的螺纹孔27内,实现将电路板本体1进行定位,同时在每次电路板本体1放置在凹槽21内的过程中,通过定位板能够对刚放入凹槽21的电路板本体1进行检验,而定位棒6上的倒角61则是为了电路板上的孔能够顺利插入定位棒6内;在弹性膜5在负压膨胀过程中,弹性膜5会填充至整个凹槽21电路板本体1留下的间隙,而在盒盖3盖合在盒体2上后,盒盖3上的卡槽32与转动槽28的其中一端对应,并随着弹性膜5膨胀过程中,弹性膜5会挤压转动块8的一端,从而使得转动块8的一端被挤压后克服扭簧7在转动槽28内转动,从而使得转动块8另一端在被挤压转动后插入卡槽32内,实现将盒盖3与盒体2锁定的目的;而在气体沿着一号l形槽42和二号l形槽23进入至凹槽21内后,弹性膜5收缩,转动块8一端在没有被弹性膜5挤压后,转动块8在扭簧7作用下恢复原位,即转动块8另一端从卡槽32移出,解除盒盖3与盒体2之间的锁定。

68.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制,此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

69.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1