一种高频线路板材料层的压合成型方法与流程

本发明涉及线路板,具体涉及一种高频线路板材料层的压合成型方法。

背景技术:

1、目前,从通信网络到终端应用,通信频率全面高频化,高速大容量应用层出不穷。近年来随着无线网络从4g向5g和6g过渡,网络频率不断提升。根据相关资料中显示的5g和6g发展路线图,未来通信频率将分两个阶段进行提升。第一阶段的目标是在2020年前将通信频率提升到6ghz,第二阶段的目标是在2020年后进一步提升到30-60ghz。在市场应用方面,智能手机等终端天线的信号频率不断提升,高频应用越来越多,高速大容量的需求也越来越多。为适应当前从无线网络到终端应用的高频高速趋势,软板作为终端设备中的天线和传输线,亦将迎来技术升级。

2、传统软板具有由铜箔、绝缘基材、覆盖层等构成的多层结构,使用铜箔作为导体电路材料,pi膜作为电路绝缘基材,pi膜和环氧树脂粘合剂作为保护和隔离电路的覆盖层,经过一定的制程加工成pi软板。由于绝缘基材的性能决定了软板最终的物理性能和电性能,为了适应不同应用场景和不同功能,软板需要采用各种性能特点的基材。目前应用较多的软板基材主要是聚酰亚胺(pi),但是由于pi基材的介电常数和损耗因子较大、吸潮性较大、可靠性较差,因此pi软板的高频传输损耗严重、结构特性较差,已经无法适应当前的高频高速趋势。因此,随着新型5g和6g科技产品的出现,现有线路板的信号传输频率与速度已经难以满足5g和6g科技产品的要求。在专利号为2020108496104中公开了一种高频线路板新型材料层结构的压合成型方法及其制品,该制作出的高频线路板新型材料层结构具有高速传输高频信号的性能,可适应当前从无线网络到终端应用的高频高速趋势,特别适用于5g和6g科技产品;可作为线路板的制作材料,制作出单层线路板、多层柔性线路板与多层软硬结合板等线路板结构,给线路板的后续制作带来很大的便利性,简化工序;

3、但是,该制备工艺,存在在工艺流程多,制作复杂,成本高等问题;同时在制备过程中所应用的设备都仅仅具备涂覆、热压等单一的功能,使用起来比较麻烦。

技术实现思路

1、本发明的目的在于提供一种高频线路板材料层的压合成型方法,解决以下技术问题:该制备工艺,存在在工艺流程多,制作复杂,成本高等问题;同时在制备过程中所应用的设备都仅仅具备涂覆、热压等单一的功能,使用起来比较麻烦。

2、本发明的目的可以通过以下技术方案实现:

3、一种高频线路板材料层的压合成型方法,包括以下步骤:

4、步骤一、将薄膜卷放置在压合机上的第二放卷盘上,将铜箔卷放置在第一放卷盘上;将铜箔的一端从水平牵引辊的上方穿过;

5、步骤二、然后将薄膜的一端从多个牵引辊下方穿过,通过喷涂机构对其上表面涂覆一层半固化薄膜,形成tpi薄膜,然后依次穿过刮板机构、烘干机构,与铜箔与接触;

6、步骤三、将将铜箔放到tpi薄膜上,且铜箔与半固化薄膜接触,通过压合机构进行热压,热压后,半固化薄膜固化,与薄膜合为一体,形成合成薄膜;

7、步骤四、在合成薄膜背离铜箔的表面上通过涂料机构涂覆上一层半固化高频材料,形成高频线路板材料层结构,最后通过收卷盘将材料层结构进行收卷。

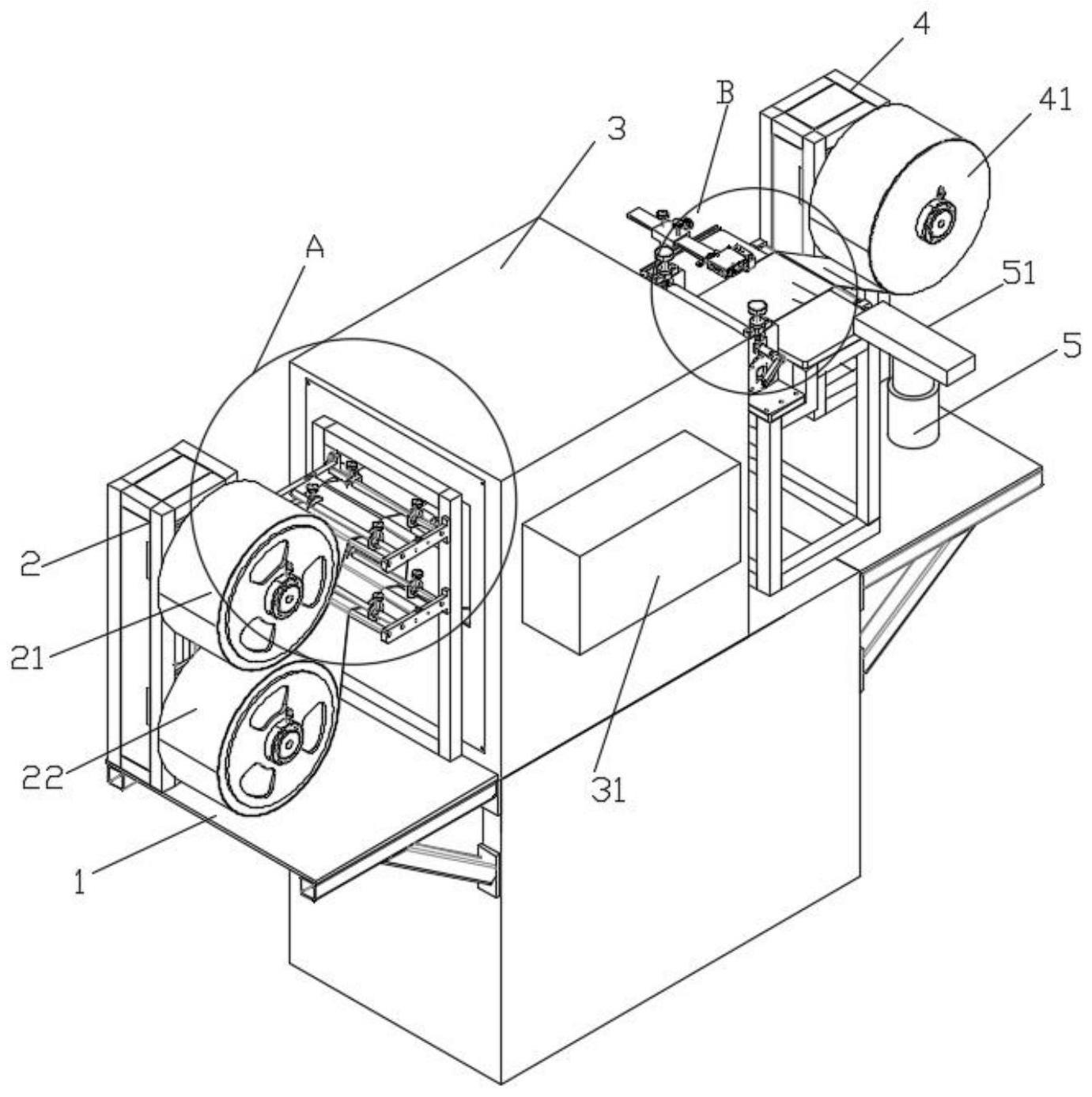

8、作为本发明进一步的方案:压合机包括操作台,所述操作台的顶部一端固定安装有放卷架,所述放卷架上平行设置有第一放卷盘、第二放卷盘,所述操作台的中间处设置有压合箱,所述操作台的顶部另一端固定安装有收卷架,所述收卷架上设置有收卷盘;

9、所述压合箱的两侧均开设有槽口,所述压合箱的内部设置有依次设置有喷涂机构、刮板机构、烘干机构、压合机构和涂料机构,所述喷涂机构、刮板机构的下方设置有收集箱,所述涂料机构包括涂料箱,所述涂料箱的一侧固定安装有电机一,所述电机一的输出轴上固定安装有毛刷辊,所述毛刷辊的两侧且位于涂料箱上固定安装有弧形刮板。

10、作为本发明进一步的方案:所述喷涂机构包括固定安装在压合箱上的固定板,所述固定板的底部四角均固定安装有气缸一,所述气缸一的活塞杆上固定安装有导向板,所述气缸一的活塞杆端部固定安装有活动板,所述活动板的底部中心处转动连接有齿轮,所述齿轮的两侧均啮合连接有滑动箱,所述滑动箱上设置有与齿轮配合的齿牙,所述滑动箱与滑轨滑动连接,且所述滑轨固定安装在活动板上;

11、所述活动板的底部固定安装有气缸二,所述气缸二的活塞杆上连接有活动杆,所述活动杆的一端与一个滑动箱连接,所述滑动箱为中空结构,所述滑动箱的底部安装有多个喷头;

12、所述活动板的顶部中心处安装有进液管,所述进液管贯穿固定板与压合箱外设置的涂料存储箱连接,且所述进液管上通过软管与滑动箱连接。

13、作为本发明进一步的方案:所述滑动箱的一侧固定安装有导向杆,所述导向杆与压合箱插接,且所述导向杆上套接有弹簧一。

14、作为本发明进一步的方案:所述导向板的一侧固定安装有竖板,所述竖板上设置有刮板机构,所述刮板机构包括固定安装在竖板上的连接板,所述连接板的底部固定安装有导向柱,所述导向柱的底部插接有三角形的楔板,所述导向柱上套接有弹簧二,所述楔板为中空结构,所述楔板上开设有水平设置的进液槽,所述楔板的两侧均开设有排液口,所述楔板的长度大于薄膜,且所述楔板的长度小于收集箱。

15、作为本发明进一步的方案:所述刮板机构的一侧设置有烘干机构,所述烘干机构包括固定安装在压合箱上的下滑槽,所述下滑槽的一侧固定安装有电机二,所述电机二的输出轴上固定安装有偏心轮,所述偏心轮上活动连接有上滑槽,所述上滑槽上安装有伸缩板,所述伸缩板与下滑槽插接,所述上滑槽的内部均匀设置有多个加热管。

16、作为本发明进一步的方案:所述烘干机构的一侧对称安装有压合机构,所述压合机构包括固定安装在压合箱上的气缸三,所述气缸三的活塞杆上固定安装有u型板,且所述气缸三的活塞杆上套接有弹簧三,所述u型板内转动连接有加热辊,所述加热辊的内部设置上有加热元件。

17、作为本发明进一步的方案:所述压合箱的内部设置有呈梯形的多个牵引辊,铜箔从所述牵引辊的上方水平穿过,薄膜从牵引辊的下方呈梯形穿过。

18、作为本发明进一步的方案:所述压合箱的一侧设置有竖直架,所述竖直架上设置有两条平行设置的水平架,所述水平架上设置有导向辊一,所述导向辊一上对称设置有两个限位盘,且所述限位盘与导向辊一之间通过螺栓锁紧,所述压合箱的另一侧设置有导向辊二,所述导向辊二的一侧固定安装有电动伸缩杆二,所述电动伸缩杆二的端部固定安装有切割器。

19、作为本发明进一步的方案:所述收卷盘的下方固定安装有电动伸缩杆一,所述电动伸缩杆一的顶部固定安装有限位板,所述限位板为弧形结构。

20、本发明的有益效果:

21、(1)本技术通过压合工艺与压合机的协同制作高性能高频线路板材料层结构,在整个加工过程中,加快线路板制作速度,缩短产品加工时间,提升制程加工能力,降低生产成本。

22、(2)本技术通过驱动电机一,带动毛刷辊转动,毛刷辊与压合后的材料层结构的下表面接触,进而对其下表面进行涂覆,同时通过右侧弧形刮板的设置,将涂覆的半固化高频材料刮的更加均匀,多余的半固化高频材料再次落入到涂料箱中进行循环使用,同时通过两块弧形刮板的设置,避免毛刷辊转动的过程中飞溅到外面,造成环境污染。

23、(3)本技术通过喷涂机构的设置,可以带动两组喷头相反方向的往复运动,对薄膜进行喷涂,喷涂的更加均匀;本技术通过刮板机构的设置,可以在喷涂之后,通过竖板的升降会带动楔板与薄膜接触,然后楔板会将薄膜上的涂料刮涂均匀,由于在刮的过程中,涂料会向上运动,进而会通过进液槽流入到楔板中,并且会通过两侧排液口排入到收集箱中。通过烘干机构的设置,便于将其烘干。

- 还没有人留言评论。精彩留言会获得点赞!