控深钻孔的监控方法、装置、计算机设备及存储介质与流程

1.本技术涉及pcb设备技术领域,尤其涉及一种控深钻孔的监控方法、装置、计算机设备及存储介质。

背景技术:

2.当前pcb( printed circuit board,印刷电路板)行业,在钻孔工序环节,特定工艺的pcb板的一些孔需要控制钻孔的深度,保留部分板孔内厚度,通常称为控深钻孔,也称为盲钻。

3.其中,机械钻孔设备进行钻孔控深钻孔加工时,由于不同位置板面翘曲或者板间布线不均匀导致板面高度不一,机械钻机通常需要通过刀具接触板面(铝片或者pcb)检测板面高度,由于外部的静电干扰、板面夹尘或刀具缠丝等问题导致探测表面会出现异常,进而导致控深深度异常。由于目前pcb行业内暂时没有直接的钻孔深度检测设备,通常只能将板面裁剪切片后,才能测量实际钻孔深度,在实际生产中通常只能进行抽样切片或者通过检测科邦孔检验钻孔深度,不能实现对所有控深孔进行检测。除此之外,现有技术中的钻孔深度检测存在当pcb设备钻孔深度信息异常时,设备不能分析出控深异常的孔。

技术实现要素:

4.本技术实施例的目的在于提出一种控深钻孔的监控方法、装置、计算机设备及存储介质,能够解决现有技术中采用pcb设备钻孔时,无法对出现异常的钻孔进行实时检测及处理的问题。

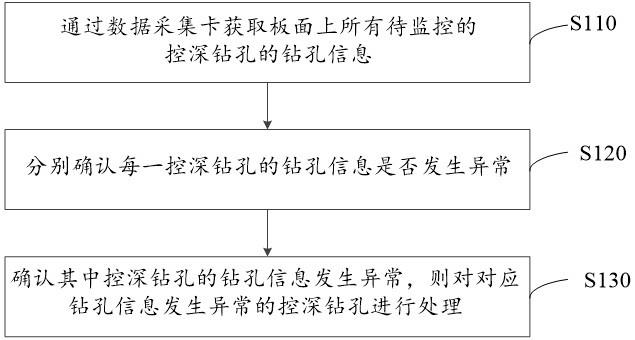

5.为了解决上述技术问题,本技术实施例提供一种控深钻孔的监控方法,所述监控方法包括:通过数据采集卡获取板面上所有待监控的控深钻孔的钻孔信息;分别确认每一所述控深钻孔的钻孔信息是否发生异常;若确认其中所述控深钻孔的钻孔信息发生异常,则对对应钻孔信息发生异常的所述控深钻孔进行处理。

6.其中,所述钻孔信息至少包括所述控深钻孔在所述板面上的实际位置触发值,所述分别确认每一所述控深钻孔的钻孔信息是否发生异常,包括:分别获取所有所述控深钻孔在所述板面上的实际位置触发值;获取每一所述控深钻孔在所述板面上的预设距离范围内所有所述控深钻孔的位置触发平均值;判断每一所述控深钻孔的实际位置触发值和所述位置触发平均值之间的误差是否大于预设误差值;若每一所述控深钻孔的实际位置触发值和所述位置触发平均值之间的误差大于预设误差值,则判定所述控深钻孔异常。

7.其中,若确认其中所述控深钻孔的钻孔信息发生异常,则对对应钻孔信息发生异常的控深钻孔进行处理,包括:计算发生异常的所述控深钻孔的第一位置触发值;判断所述第一位置触发值和所述实际位置触发值的差值绝对值是否大于预设位置触发误差值;若判断所述第一位置触发值和所述实际位置触发值的差值绝对值为大于所述预设位置触发误差值,则对发生异常的所述控深钻孔进行修正或提示异常。

8.其中,若判断所述第一位置触发值和所述实际位置触发值的差值绝对值大于所述

预设位置触发值,则对发生异常的所述控深钻孔进行修正或提示异常,包括:若所述第一位置触发值小于所述实际位置触发值,则对所述发生异常的所述控深钻孔进行修正;若所述第一位置触发值大于所述实际位置触发值,记录并提示所述控深钻孔异常。

9.其中,所述计算发生异常的所述控深钻孔的第一位置触发值的计算公式为:其中,所述`z1n为n号控深钻孔的第一位置触发值,z1n为所述n号控深钻孔的实际位置触发值,p为计算的中值修正系数,z1m为所述控深钻孔在板面上的预设距离范围内所有所述控深钻孔的位置触发平均值,所述δz1n为预设位置触发误差值。

10.其中,所述钻孔信息至少包括所述控深钻孔的实际钻孔深度,所述分别确认每一所述控深钻孔的钻孔信息是否发生异常,包括:分别获取每一所述控深钻孔的实际钻孔深度和预设钻孔深度;判断每一所述控深钻孔的所述实际钻孔深度和所述预设钻孔深度的差值绝对值是否大于阈值控深误差;若每一所述控深钻孔的所述实际钻孔深度和所述预设钻孔深度的差值绝对值大于阈值控深误差,则判定所述控深钻孔异常。

11.其中,若确认其中所述控深钻孔的钻孔信息发生异常,则对对应钻孔信息发生异常的控深钻孔进行处理,包括:若所述控深钻孔的所述实际钻孔深度小于所述预设钻孔深度,则对发生异常的所述控深钻孔进行修正;若所述控深钻孔的所述实际钻孔深度大于所述预设钻孔深度,记录并提示所述控深钻孔异常。

12.为了解决上述技术问题,本技术实施例还提供一种控深钻孔的监控装置,所述监控装置包括:获取模块,用于通过数据采集卡获取板面上所有所述控深钻孔的钻孔信息;确认模块,用于分别确认每一所述控深钻孔的钻孔信息是否发生异常;处理模块,用于在确认其中所述控深钻孔的钻孔信息发生异常时,对对应钻孔信息发生异常的所述控深钻孔进行处理。

13.为了解决上述技术问题,本技术实施例又提供一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机可读指令,所述处理器执行所述计算机可读指令时实现如上述任一项所述的控深钻孔的监控方法的步骤。

14.为了解决上述技术问题,本技术实施例再提供一种计算机可读存储介质,采用了如下所述的技术方案:所述计算机可读存储介质上存储有计算机可读指令,所述计算机可读指令被处理器执行时实现上述所述的控深钻孔的监控方法的步骤。

15.与现有技术相比,本技术实施例主要有以下有益效果:本技术提供一种控深钻孔的监控方法、装置、计算机设备及存储介质,通过数据采集卡实时监测板面上所有待监控的控深钻孔的钻孔信息,以实时检测板面上所有控深钻孔是否发生异常,并及时对对应钻孔信息发生异常的控深孔钻进行处理,如此能够减少或避免控深钻孔异常的线路板流入下个工序的几率,使得异常的发现、处理及反馈更加及时,从而提高线路板加工的效率。

附图说明

16.为了更清楚地说明本技术中的方案,下面将对本技术实施例描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域

普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1是本请控深钻孔的监控方法第一实施方式的流程示意图;图2是本技术控深钻孔的监控系统一实施方式的示意图;图3是本技术控深钻孔一实施方式的示意图;图4是本技术步骤s120一实施方式的流程示意图;图5是本技术板面所有控深钻孔一实施方式的示意图;图6是本技术步骤s130一实施方式的流程示意图;图7是本请控深钻孔的监控方法第二实施方式的流程示意图;图8是本技术步骤s210一实施方式的流程示意图;图9是本技术控深钻孔的监控装置一实施方式的结构示意图;图10是根据本技术的计算机设备一实施方式的结构示意图。

具体实施方式

18.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

19.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

20.为了使本技术领域的人员更好地理解本技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

21.正如背景技术所提到的,机械钻孔设备进行钻孔控深钻孔加工时,由于不同位置板面翘曲或者板间布线不均匀导致板面高度不一,机械钻机通常需要通过刀具接触板面(铝片或者pcb)检测板面高度,由于外部的静电干扰、板面夹尘或刀具缠丝等问题导致探测表面会出现异常,进而导致控深深度异常。由于目前pcb行业内暂时没有直接的钻孔深度检测设备,通常只能将板面裁剪切片后,才能测量实际钻孔深度,在实际生产中通常只能进行抽样切片或者通过检测科邦孔检验钻孔深度,不能实现对所有控深孔进行检测。除此之外,现有技术中的钻孔深度检测至少还存在如下技术问题:当pcb设备钻孔信息异常时,设备不能分析出控深异常的孔。为了解决上述技术问题,于是有了本技术的发明构思,具体请参见下面的实施例。

22.需要说明的是,在本技术的具体实施方式中,基于pcb机械钻孔设备,在pcb机械钻孔设备上增加一套数据采集卡,通过数据采集卡来实时监测机械钻孔设备数据信号,收集控深钻孔设备的钻孔深度数据,分析其控深深度是否异常,具体描述如下:请结合图1,图1是本请控深钻孔的监控方法第一实施方式的流程示意图,如图1,本技术提供的控深钻孔的监控方法包括如下步骤:

s110,通过数据采集卡获取板面上所有控深钻孔的钻孔信息。

23.请结合图2,图2为本技术控深钻孔的监控系统一实施方式的示意图,图2中包括数据采集模块(上位机程序以及数据采集卡)、光栅尺、板面位置传感器、机械钻孔设备以及承载平台。其中,数据采集模块中上位机程序会读取机械钻孔设备的加工文件,获取每一个控深钻孔的指定的下钻深度数据t0,在进行钻孔的过程中数据采集卡可以实时监测每个钻孔的钻孔信息,包括钻孔深度以及每一控深钻孔在板面上的实际触发位置等,此处不做具体限定。

24.进一步,承载平台用于放置板面,本技术中的板面可以为包括但不限于铝片或者pcb板。光栅尺主要用于记录机械钻孔设备的主轴实时位置,板面位置传感器主要用于检测机械钻孔设备上主轴上刀尖接触板面脉冲信号,当获得脉冲信号时,记录当前光栅尺数据,可以实时获取主轴所处高度。

25.结合图2简单介绍一下本技术系统的工作流程:首先,上位机程序读取机械钻孔设备的加工文件,获取每一个控深钻孔的指定的下钻深度数据t0,当机械钻孔设备的主轴刀具碰到板面,板面的位置传感器给出一个板面(本技术为pcb板)的位置信号,数据采集卡收到板面位置传感器给出的板面位置信号,采集垂直方向光栅尺当前位置数据并记录为控深钻孔在板面上的实际位置触发值z1(起始位置)。进一步,刀具继续下钻,数据采集卡采集当前孔垂直方向光栅尺运动的最深位置为z2,则实际位置触发值z1和当前孔垂直方向光栅尺运动的最深位置z2二者之差为刀具在当前控深钻孔的实际下钻深度t1,请进一步结合图3,图3为本技术控深钻孔一实施方式的示意图,如图3,z1表示控深钻孔在板面上的实际位置触发值,z2为控深钻孔的实际钻深最深位置,即终止位置,t1为控深钻孔的实际钻深,t0为控深钻孔的钻带指定钻深。

26.最后,在完成板面所有控深钻孔后,数据采集卡采集每个控深钻孔的钻孔信息进行异常分析。可以理解的是,本技术中钻孔信息以每一控深钻孔的钻孔深度及其在板面上的实际位置触发值为例详细介绍本技术控深钻孔的监控方法。

27.s120,分别确认每一控深钻孔的钻孔信息是否发生异常。

28.步骤s120中通过分析每一控深钻孔在板面提前触发出现异常的情况,请进一步结合图4,图4为本技术步骤s120一实施方式的流程示意图,如图4,步骤s120进一步包括如下子步骤:s121,分别获取所有控深钻孔在板面上的实际位置触发值。

29.请进一步结合图5,图5为本技术板面所有控深钻孔一实施方式的示意图。可以理解的是在完成板面所有控深钻孔后,上位机程序可以获取整张板的板面位置及初步分析板面各区域的板厚分布情况。其中,每一个控深钻孔的在板面的实际位置触发值相当于对pcb板面进行随机抽样,样本应与总体实际值差异不大,在板面平整度良好的条件下,距离相近的控深钻孔在板面的实际位置触发值应是比较连贯波动平缓样条曲线,不应该出现跳跃阶变,故在获取所有控深钻孔在板面的实际位置触发值后需要对每一控深钻孔预设范围内的所有孔的均值进行分析。

30.s122,获取每一控深钻孔在板面上的预设距离范围内所有控深钻孔的位置触发平均值。

31.可选地,获取每一控深钻孔在板面上的预设距离范围内所有控深钻孔的位置触发

平均值。本技术中,每一个控深钻孔的预设距离范围,可以以当前控深钻孔为圆心,半径为10mm左右的圆形范围作为预设距离范围,当然在其他实施方式中,还可以是其他预设距离范围,此处不作具体限定。

32.进一步,计算该预设范围内所有的控深钻孔的实际位置触发值的均值,即位置触发平均值(或者中值)z1m。

33.s123,判断每一控深钻孔的实际位置触发值和位置触发平均值之间的误差是否大于预设误差值。

34.进一步,计算当前控深钻孔的实际位置触发值z1n和位置触发平均值z1m之间的误差值,并判断误差值是否大于预设误差值。可选地,本技术中预设误差值可以设置为面板厚度的1%,也即是说当计算出的误差值大于面板厚度的1%时,则可以认为当前的控深钻孔为异常孔,则需要对所述异常孔进行处理,进入步骤s130,反之结束流程。

35.s130,若确认其中控深钻孔的钻孔信息发生异常,则对对应钻孔信息发生异常的控深钻孔进行处理。

36.进一步,当判定当前的控深钻孔为异常孔时,则需要对对应钻孔信息发生异常的控深钻孔进行处理,具体实施例中,该处理可以包括但不限于如对对应钻孔信息发生异常的控深钻孔进行修正、异常提示或者触发停机等,为避免累赘,此处遍不展开描述,具体将在下面的实施例中进行说明。请进一步结合图6,图6为本技术步骤s130一实施方式的流程示意图,如图6步骤s160进一步包括如下子步骤:s131,计算发生异常的控深钻孔的第一位置触发值。

37.可选地,发生异常的控深钻孔的第一位置触发值的计算公式如下:其中,所述`z1n为n号控深钻孔的第一位置触发值,z1n为所述n号控深钻孔的实际位置触发值,p为计算的中值修正系数,z1m为所述控深钻孔在板面上的预设距离范围内所有所述控深钻孔的位置触发平均值,所述δz1n为预设位置触发误差值,将上述公式(1)和(2)进行转换后得到计算的中值修正系数、控深钻孔的实际位置触发值以及位置触发平均值之间的关系:可选地,在本技术一具体应用场景中,修正系数p指示为采集器的检测能力,其需要通过评估设备电气硬件以及所加工的板材获得,可以针对特定板材进行大量钻孔并采集大量的数据进行分析,将采集量zc1,zc2...zcn与实际量z1,z2...zn对比,即获得可参考的修正系数p值:其中,zc1,zc2...zcn为板面上钻孔的采集位置触发值,z1,z2...zn为和每一钻孔对应的实际位置触发值。

38.s132,判断第一位置触发值和实际位置触发值的差值绝对值是否大于预设位置触发误差值。

39.进一步,判断第一位置触发值和实际位置触发值的差值绝对值是否大于预设位置

触发误差值,若大于,则判定所述控深钻孔异常,可以执行步骤s133,反之结束流程。

40.s133,对发生异常的控深钻孔进行修正或提示异常。

41.进一步,若判断第一位置触发值和实际位置触发值的差值绝对值大于预设位置触发误差值,则可以分为如下两种情况对异常的控深钻孔进行处理:1、若第一位置触发值`z1n小于实际位置触发值z1n,则对发生异常的控深钻孔进行修正,也即是表明当前的控深钻孔为钻浅,则需要进行二次补钻以对当前的控深钻孔进行修正并记录。

42.2、若第一位置触发值`z1n大于实际位置触发值z1n,则表明当前的控深钻孔为钻深过大,则可能报废,需要记录并提示控深钻孔异常。

43.上述实施方式中,通过数据采集卡实时监测板面上所有控深钻孔的钻孔信息,检测板面上所有控深钻孔是否发生异常,并及时对发生异常的控深孔进行处理,如此能够减少或避免控深钻孔异常的线路板流入下个工序的几率,使得异常的发现、处理及反馈更加及时,从而提高线路板加工的效率。

44.请进一步结合图7,图7为本请控深钻孔的监控方法第二实施方式的流程示意图,可以理解的是本实施例是在第一实施方式基础上的进一步拓展,和第一实施方式不同之处在于,第一实施方式中通过分析每一控深钻孔在板面上的实际位置触发值,来判断是否是因为夹层或者静电等情况导致提前或者滞后触发而导致的钻深或者钻浅现象的产生,且此种情况出现的较多,而该实施方式中是通过数据采集卡获取每一控深钻孔的实际钻孔深度,将其和预设钻孔深度进行比较,目的是确认机械钻孔设备在控深上是否有差错,且此种情况出现较少。且和第一实施方式中相同的地方,本实施例中不再赘述,具体描述如下:s200,通过数据采集卡获取板面上所有待监控的控深钻孔的钻孔信息。

45.s210,分别确认每一控深钻孔的钻孔信息是否发生异常。

46.请进一步结合图8,图8为本技术步骤s210一实施方式的流程示意图,如图8,步骤s210进一步包括如下子步骤:s211,分别获取每一控深钻孔的实际钻孔深度和预设钻孔深度。

47.在完成板面所有控深钻孔后,通过数据采集卡分别获取板面上所有控深钻孔的实际钻孔深度t1和其对应的预设钻孔深度t0(或理论控制深度)。结合图3可知,实际钻孔深度t1的计算如下:s212,判断每一控深钻孔的实际钻孔深度和预设钻孔深度的差值绝对值是否大于阈值控深误差。

48.进一步,将每一深钻孔的实际钻孔深度和预设钻孔深度做差值,判断其差值绝对值是否大于阈值控深误差,表达式如下:其中,δt为阈值控深误差,若大于则判定所述控深钻孔异常,此时可以执行步骤s220,反之结束流程。

49.s220,对对应钻孔信息发生异常的控深钻孔进行处理。

50.进一步,若判断每一控深钻孔的实际钻孔深度和预设钻孔深度的差值绝对值大于

阈值控深误差,则可以分为如下两种情况对异常的控深钻孔进行处理:1、若深钻孔的实际钻孔深度t1小于预设钻孔深度t0,则对发生异常的控深钻孔进行修正,即表明当前的控深钻孔为钻浅,则需要进行二次补钻以对当前的控深钻孔进行修正并记录。

51.2、若深钻孔的实际钻孔深度t1大于预设钻孔深度t0,则表明当前的控深钻孔为钻深过大,则可能报废,需要记录并提示控深钻孔异常。

52.上述实施方式中,通过数据采集卡实时监测板面上所有控深钻孔的钻孔信息,以实时检测板面上所有控深钻孔是否发生异常,并及时对发生异常的控深孔进行处理,如此能够减少或避免控深钻孔异常的线路板流入下个工序的几率,使得异常的发现、处理及反馈更加及时,从而提高线路板加工的效率。

53.为解决上述技术问题,本技术实施例还提供一种控深钻孔的监控装置。具体请参阅图9,图9为本技术控深钻孔的监控装置一实施方式的结构示意图,如图9本技术提供的控深钻孔的监控装置400包括获取模块410、确认模块420以及处理模块430。

54.其中,获取模块410用于通过数据采集卡获取板面上所有待监控的控深钻孔的钻孔信息。

55.确认模块420用于分别确认每一所述控深钻孔的钻孔信息是否发生异常。

56.处理模块430用于在确认其中所述控深钻孔的钻孔信息发生异常时,对对应钻孔信息发生异常的控深钻孔进行处理。

57.可以理解的是,本技术中控深钻孔的监控装置各个模块用于执行上述控深钻孔的监控方法第一实施方式及第二实施方式中的步骤,此处不再赘述。

58.上述实施方式中,通过数据采集卡实时监测板面上所有控深钻孔的钻孔信息,以实时检测板面上所有控深钻孔是否发生异常,并及时对发生异常的控深孔进行处理,如此能够减少或避免控深钻孔异常的线路板流入下个工序的几率,使得异常的发现、处理及反馈更加及时,从而提高线路板加工的效率。

59.为解决上述技术问题,本技术实施例还提供计算机设备。具体请参阅图10,图10为本实施例计算机设备基本结构框图。

60.所述计算机设备300包括通过系统总线相互通信连接存储器301、处理器302、网络接口303。需要指出的是,图10中仅示出了具有组件301-303的计算机设备300,但是应理解的是,并不要求实施所有示出的组件,可以替代的实施更多或者更少的组件。其中,本技术领域技术人员可以理解,这里的计算机设备是一种能够按照事先设定或存储的指令,自动进行数值计算和/或信息处理的设备,其硬件包括但不限于微处理器、专用集成电路(application specific integrated circuit,asic)、可编程门阵列(field-programmable gate array,fpga)、数字处理器 (digital signal processor,dsp)、嵌入式设备等。

61.所述计算机设备可以是桌上型计算机、笔记本、掌上电脑及云端服务器等计算设备。所述计算机设备可以与用户通过键盘、鼠标、遥控器、触摸板或声控设备等方式进行人机交互。

62.所述存储器301至少包括一种类型的可读存储介质,所述可读存储介质包括闪存、硬盘、多媒体卡、卡型存储器(例如,sd或dx存储器等)、随机访问存储器(ram)、静态随机访

问存储器(sram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、可编程只读存储器(prom)、磁性存储器、磁盘、光盘等。在一些实施例中,所述存储器301可以是所述计算机设备300的内部存储单元,例如该计算机设备300的硬盘或内存。在另一些实施例中,所述存储器301也可以是所述计算机设备300的外部存储设备,例如该计算机设备300上配备的插接式硬盘,智能存储卡(smart media card, smc),安全数字(secure digital, sd)卡,闪存卡(flash card)等。当然,所述存储器301还可以既包括所述计算机设备300的内部存储单元也包括其外部存储设备。本实施例中,所述存储器301通常用于存储安装于所述计算机设备300的操作系统和各类应用软件,例如接口调用方法的计算机可读指令等。此外,所述存储器301还可以用于暂时地存储已经输出或者将要输出的各类数据。

63.所述处理器302在一些实施例中可以是中央处理器(central processing unit,cpu)、控制器、微控制器、微处理器、或其他数据处理芯片。该处理器302通常用于控制所述计算机设备300的总体操作。本实施例中,所述处理器302用于运行所述存储器301中存储的计算机可读指令或者处理数据,例如运行控深钻孔的监控方法的计算机可读指令。

64.所述网络接口303可包括无线网络接口或有线网络接口,该网络接口303通常用于在所述计算机设备300与其他电子设备之间建立通信连接。

65.上述实施方式中,通过数据采集卡实时监测板面上所有控深钻孔的钻孔信息,以实时检测板面上所有控深钻孔是否发生异常,并及时对发生异常的控深孔进行处理,如此能够减少或避免控深钻孔异常的线路板流入下个工序的几率,使得异常的发现、处理及反馈更加及时,从而提高线路板加工的效率。

66.本技术还提供了另一种实施方式,即提供一种计算机可读存储介质,计算机可读存储介质存储有计算机可读指令,计算机可读指令可被至少一个处理器执行,以使至少一个处理器执行如上述的控深钻孔的监控方法的步骤。

67.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本技术的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如rom/ram、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本技术各个实施例的方法。

68.显然,以上所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,附图中给出了本技术的较佳实施例,但并不限制本技术的专利范围。本技术可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。尽管参照前述实施例对本技术进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本技术说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本技术专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1